TDS智能干选机在艾维尔沟选煤厂的改造实践

2020-09-11张常明李如明

张常明,李如明

(1.新疆焦煤集团 艾维尔沟选煤厂,新疆 乌鲁木齐 830025;2.新疆八一钢铁有限公司 矿山部,新疆 乌鲁木齐 830023)

1 概 述

新疆焦煤集团艾维尔沟选煤厂是一座设计处理能力为2.7 Mt/a(一期1.2 Mt/a,二期1.5 Mt/a)的群矿型炼焦煤选煤厂,于2006年2月投产。选煤工艺采用不脱泥无压给料三产品重介质旋流器+煤泥重介质旋流器+浮选的联合工艺,原煤准备排矸系统采用传统人工选矸。入洗煤种为气煤、肥煤和焦煤。近年来,由于采区地质构造复杂,导致煤质变化较大,夹矸煤越来越多。原煤灰分在15%~45%,大于50 mm粒级块原煤含量为15%~30%,含矸量在10%~85%,波动幅度较大。当原煤中块煤和含矸量趋于上限时,人工拣矸不及时,导致原煤处理量大幅降低,如采用反手选则存在块煤浪费的问题,因此,解决人工手拣矸石制约生产的问题迫在眉睫。经过充分调研和论证,并与成熟使用的重介质浅槽排矸、动筛排矸、跳汰排矸对比,发现TDS干选机简单、可靠、见效快,因此,拟对手选排矸系统进行改造,采用TDS干选机替代人工手选。

2 原准备手选工艺及设备

2.1 原准备手选工艺

原准备手选工艺流程见图1。来自矿井的原煤汽运分储在原煤场,原煤通过受煤坑经带式输送机运至准备车间,经2台CS2430型分级筛进行 50 mm分级,大于50 mm粒级块原煤进入手选胶带进行人工手选。简单拣出的矸石及杂物进入手选矸石仓通过汽运外排,拣矸后的块煤进入破碎机破碎,然后与分级筛筛下末煤一同入主厂房洗选。

图1 原准备手选工艺流程

人工手选可依据来煤的煤矸比例切换正手选与反手选。当矸石量大时,采用反手选方式;当块原煤中矸石量较小时,采用正手选方式。每年正手选拣煤的时间约 9 个月,反手选拣矸时间约 3 个月。

2.2 原手选主要设备

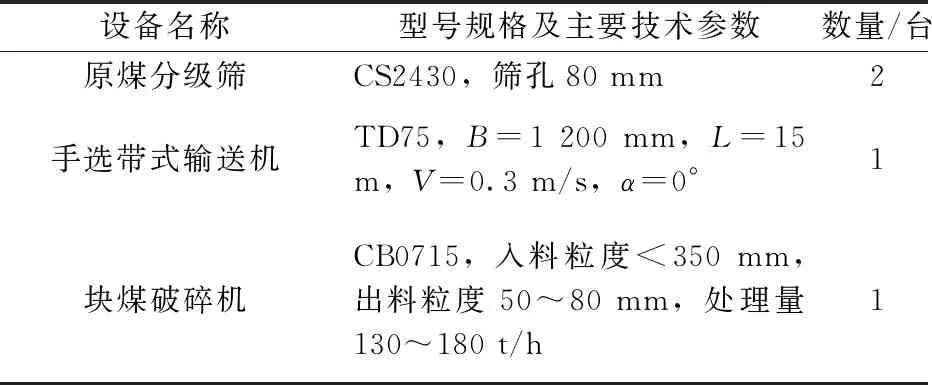

原手选主要设备见表1。

表1 原手选主要设备

3 原手选存在的主要问题

(1)手选作业劳动强度大、工作环境差。手选工人工作环境中噪声、粉尘污染严重,岗位劳动强度大,对工人的身体危害大。

(2)当大于50 mm 块煤中矸石含量大时,采用反手选拣煤,手选块煤回收率低。手选是靠人工持续、机械式的劳动拣出块煤。受人为因素影响,经常会出现疲惫和疏忽,块煤拣出率低,大量原煤(包括大于50 mm 块煤及滚轴筛未筛透的小于50 mm末煤)进入矸石,原煤损失大。

(3)当大于50 mm 块原煤中的含煤比例大时,采用正手选拣矸。主要问题如下:① 增加煤泥水系统负担。大于50 mm 块原煤中有可见的泥岩,以块的形式存在,泥岩入水易泥化,进入水洗系统后产生次生煤泥,增加了煤泥水系统的负担;② 矸石拣出率低。受人为因素影响,经常会出现疲惫和疏忽,矸石拣出率低,大量矸石进入后续生产系统增加负荷。如原煤中大量矸石进入破碎机,增加破碎机功耗及维修量;进入后续重介洗选系统,增加洗选系统的生产负荷,同时增加了洗选加工成本,降低小时原煤处理量。

综上分析,为减少原煤损失,降低洗选加工成本,改善工人工作环境,提高企业经济效益,有必要将人工手选改造为高精度的机械排矸。

4 TDS智能干选机工作原理及技术特点

4.1 工作原理

TDS智能干选机利用X射线,采用智能识别方法,针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤和矸石进行数字化识别,最终通过智能排矸系统将矸石排除[1]。

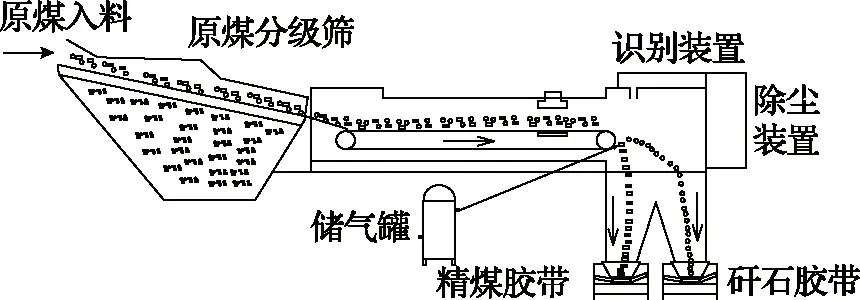

TDS智能干选系统由给料、识别、执行几大主要系统,以及供风、除尘、配电、控制等辅助系统组成。TDS智能干选系统构成见图2。

图2 TDS智能干选系统构成

4.2 技术特点

(1)分选精度高。采用智能识别方法,通过大数据分析,对煤和矸石进行数字识别。目前已经实现矸石带煤率1%~3%,煤中带矸率3%~5%,分选精度接近浅槽,远高于动筛、跳汰及其他干选设备[2]。

(2)处理粒度宽。可处理300~50 mm、100~25 mm粒级原煤,分选上限为300 mm,下限为25 mm,最大入料粒度可达1 000 mm[3]。

(3)处理能力大。最大型号的TDS40系列,处理能力达到380 t/h。

(4)智能化程度高。系统智能学习,故障可自检。

(5)投资省,运行成本低,建设周期短,设备台数少,系统简单稳定。

5 改造方案

5.1 改造内容

(1)在原分级筛平面,拆除现有的2台原煤分级筛、手选带式输送机及配套溜槽。

(2)在原分级筛平面,安装1台原煤滚轴筛用于原煤50 mm 分级,在滚轴筛出料端安装振动布料器、TDS 智能干选机。

(3)现有破碎机型号为 CB0715,处理量为 130~180 t/h,满足系统要求,不需要更换。在原破碎机平面,将块煤破碎机移位,并在该平面内安装空压机,冷干机,储气罐。

5.2 改造后工艺流程

通过 TDS 智能干选机代替人工手选,执行排矸工艺,将大于50 mm 块原煤中的煤分选出来,矸石和杂物直接排出。具体流程见图3。来自矿井的原煤汽运分储在原煤场,原煤通过受煤坑经带式输送机运至准备车间,原煤经1台滚轴筛进行 50 mm 分级,大于50 mm块原煤经振动布料器入TDS干选机分选,选出块煤和矸石杂物。 块煤进入破碎机破碎后,与滚轴筛筛下末煤一同入重介主厂房洗选;矸石杂物直接外排落地。

图3 改造后工艺流程

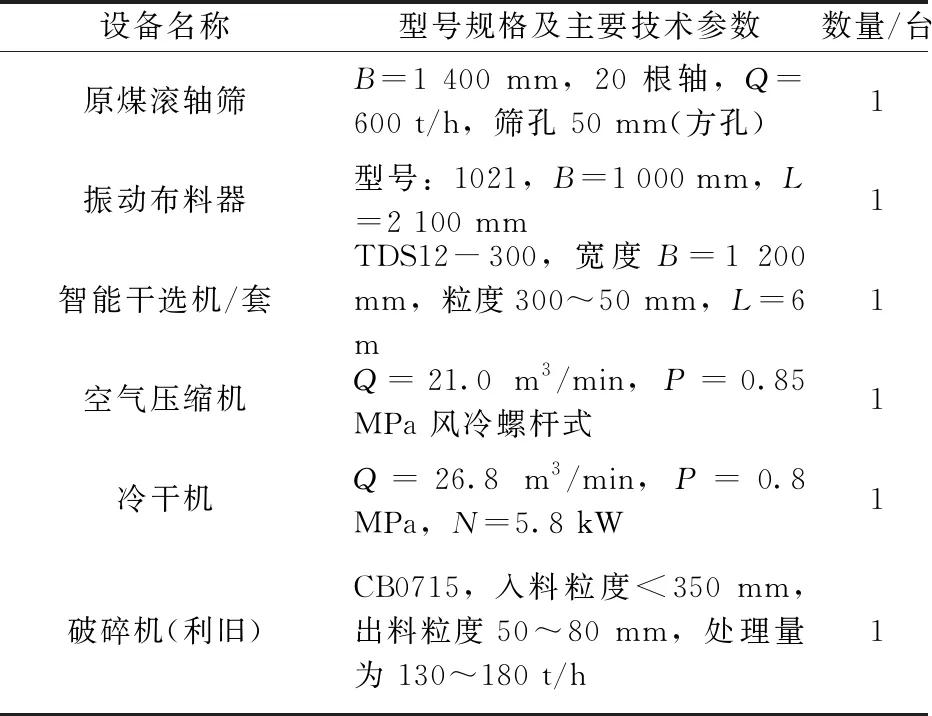

5.3 改造后设备选型

改造后的主要设备选型见表2。

表2 改造后的主要设备选型

6 改造效果

6.1 减少反手选矸石带煤损失

(1)块煤中矸石多煤少、采用反手选每年拣煤 3 个月。按照年洗选原煤200万t,大于50 mm块煤产率约 20%,块煤中含煤率约为 20%,块原煤中含煤量为2万t/a。

(2)按照手选工人每人每小时拣出块煤2.0t,每班 4 位手选工人,工人劳动效率按 70%计算,手选每年可回收块煤量为 0.74万t[4]。

(3)TDS智能干选机分选精度高,块煤回收率按 95%计,则TDS每年可回收块煤量为1.9万t。 TDS干选机相比手选每年可多回收块原煤1.16万t,原煤价格按300 元/t计,采用TDS工艺每年减少带煤损失348万元。

6.2 提高排矸精度

煤多矸石少采用正手选方式,一般为9个月。由于手选效率较低,采用TDS排矸可减少大于50 mm块矸石进入水洗系统,提高小时处理量,降低生产成本。

(1)煤多矸石少时,大于50 mm 块煤产率约20%,块煤中矸石量按20%计算,9个月矸石量为200×9/12×20%×20%=6 万t。

(2)按照手选工人每人每小时拣出矸石2.0 t,每班4位手选工人,工人劳动效率按70%计算,手选每年可拣矸2.22万t。

(3)采用TDS智能干选,将95%矸石预先排除。 TDS干选机相比手选,可减少3.48万t矸石进入水洗系统,以吨煤加工费30 元计算,每年可节省 104.4 万元。

6.3 降低加工费用

(1)节省人力成本。采用TDS智能干选可节省 12名手选工人,若按每人企业年支出为 8.4万计,每年可节约手选人工成本约 100.8 万元。

(2)电费、维修费。新增装机功率129 kW,年增耗电量681 120 kW·h,电费0.42 元/kW·h,年增加电费28.61万元;另外每年新增维修费(主要为 TDS 维修费)30.00 万元,合计增加58.61万元。

(3)采用TDS智能干选,每年可降低加工费用42.19万元。

综上分析,采用 TDS 智能干选机代替人工手选,年可节约费用494.59万元。

7 结 语

采用 TDS 智能干选机替代人工手选技术改造,可减少矸石带煤损失,提高产品回收率;可减少矸石入洗量,降低洗选成本;可降低劳动强度;经济效益显著,具有广泛的推广应用价值。