复合阻隔镀层对钒合金与不锈钢电子束焊接头组织与性能的影响

2020-09-10王亚荣余洋雷华东

王亚荣 余洋 雷华东

摘要:钒基合金被公认为是理想的聚变反应堆结构材料,为了更有效和经济地利用钒基合金,需要将钒合金与不锈钢进行连接。通过电镀Ni+Au作为复合中间层,采用电子束阻隔熔化焊方法来实现V-5Cr-5Ti钒合金与HR-2不锈钢之间的连接。结果表明:电子束流偏向钒合金一侧焊接得到的钒合金与不锈钢接头界面将产生贯穿性裂纹,直接导致焊接失败。电子束流偏向不锈钢一侧,电镀Ni+Au作为界面阻隔层,很好地抑制了V/Fe界面的金属间化合物的产生,显著提高了接头性能,接头抗拉强度最高达到430 MPa。电子束阻隔熔化焊得到的钒合金/不锈钢异种金属焊接接头焊缝正反面成形良好,X射线探伤未发现裂纹和气孔缺陷。

关键词:电子束焊接;钒合金;不锈钢;复合镀层

中图分类号:TG456.3 文献标志码:A 文章编号:1001-2303(2020)01-0067-04

DOI:10.7512/j.issn.1001-2303.2020.01.11

0 前言

钒基合金是一种理想的聚变堆第一壁结构材料,与其他金属结构材料相比,钒基合金最显著的优点是其在中子辐照条件下的低激活特性和优良的高温强度性能。此外,钒基合金还具有良好的抗辐射诱变膨胀和损伤、良好的尺寸稳定性、高热传导性、较低的热膨胀系数、较低的弹性模量等[1-3]。钒基合金的特性决定了其在一些特定的环境中具有较好的应用前景,目前主要应用在航空、国防、核聚变和高温环境等领域[4]。

钒基合金应用亟待解决的关键问题是,大尺寸钒基合金制造中的杂质控制和钒基合金的连接技术[5]。美国在连接钒合金与不锈钢的研究中,主要采用钎焊方法。阿贡实验室的M.Atoji等人研究了用银钎料在745 ℃将表面电镀10 μm的Ni(镍)和10 μm的Au(金)的钒与不锈钢连接,过程复杂,且操作控制精度要求很高[6]。Y. X. Gan等人研究发现钎焊连接钒合金与304不锈钢,中间层材料的种类和组合非常关键[7-8],研究组利用AuNi、MBF80(Ni7Cr3Fe4.5Si3.2B)、AuNiPd和Cu作为中间层材料真空钎焊钒合金与不锈钢得到的接头强度差别非常大,抗拉强度和断裂应变分别为245 MPa、1.3%,83 MPa、0.15%,42 MPa、0.16%和85 MPa、0.15%,对比分析认为AuNi可以很好地润湿钒合金和不锈钢,得到的接头具有较好的塑性。

随着科学技术的不断进步,对结构材料综合性能的要求不断提高,单一的合金结构通常很难满足工业生产的需要,即使单一的合金比较理想,可以满足要求,但因为其十分稀缺,不能在工程中普遍应用[9-11],所以钒合金与异种材料连接的复合结构成为发展的趋势。鉴于AuNi钎料对于钒合金与不锈钢的钎焊效果,本项目拟采用Ni+Au复合镀层作为中间添加层,电子束熔化连接钒合金不锈钢来研究中间层材料对钒合金与不锈钢的界面组成和接头性能的影响,为实现钒合金/不锈钢的有效连接提供有益参考,同时也为类似难焊异种金属材料连接提供一种思路。

1 试验材料和方法

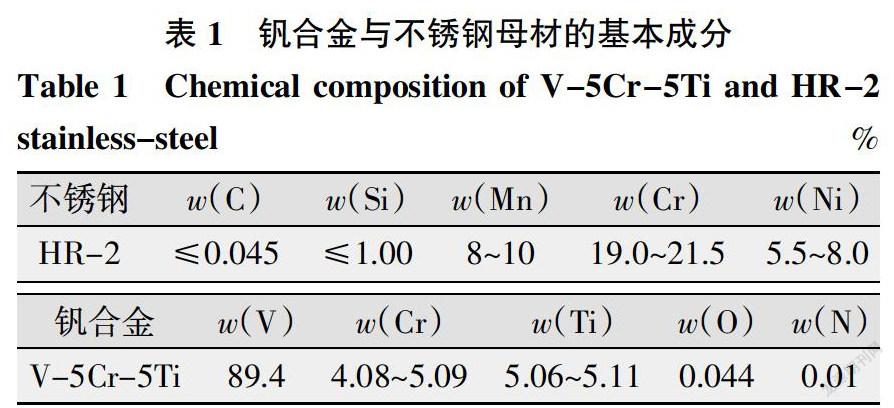

试验材料为钒合金V-5Cr-5Ti和不锈钢HR-2,化学成分如表1所示。焊接试板尺寸为120 mm×70 mm,钒合金厚度为2.5 mm,不锈钢厚度为2 mm。

电子束阻隔熔化焊中,先化学除油再酸洗活化后,在不锈钢一侧的对接面预电镀一薄层镍(Ni)为结合层,厚度为200~500 nm,然后依次电镀厚度为10~20 μm的镍(Ni)镀层和厚度为5~10 μm的金(Au)镀层,构成复合金属阻隔层。焊前对焊接试件表面进行处理,对于不锈钢试件,直接用丙酮清洗,去除表面油污;对于釩合金试件,需要将钒合金试件放入酸性混合溶液HNO3(32%)+HCl(32%)+H2O(36%)中浸泡5 min,去除表面氧化膜,清洗过后用清水反复冲洗,之后丙酮浸泡、风干,保持试件表面的清洁与干燥,之后在高真空电子束焊机中进行焊接。

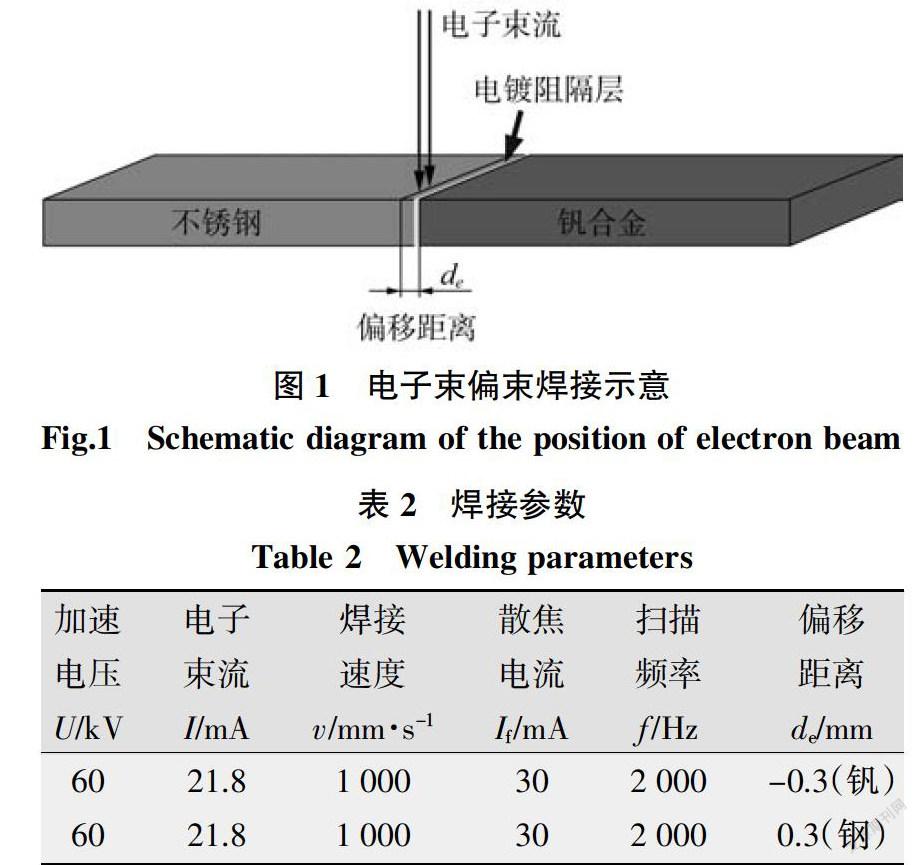

采用电子束偏束焊接的方法实现不锈钢/钒合金异材组合连接,采用低加速电压、散焦电子束进行高速焊接,电子束移动时辅以一定波形的小幅值电子束搅拌扫描,焊接完成后在真空室中冷却到室温后取出焊接试样。试验中电子束流轰击接头的位置如图1所示,焊接参数如表2所示。两组焊接参数的主要区别在于电子束流的偏移距离,-0.3表示电子束流偏向钒合金一侧,0.3则偏向不锈钢一侧。

2 试验结果与分析

2.1 焊缝接头质量

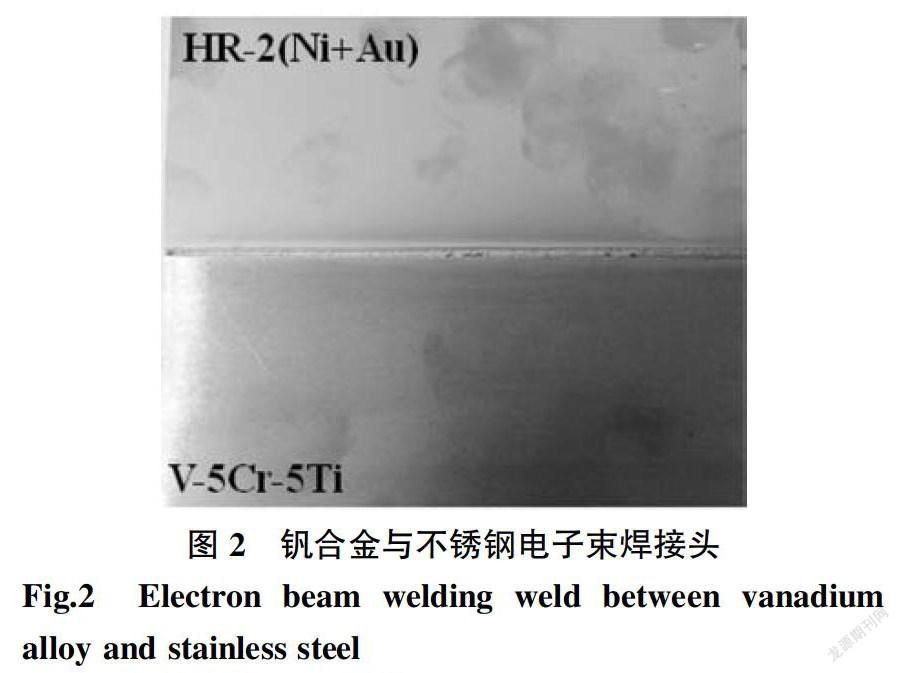

对于钒合金与不锈钢的连接来说,最重要就是控制其焊缝内部金属的熔合比、避免脆性金属间化合物的产生,添加镀层复合阻隔层金属元素Ni-Au的添加目的是通过外加元素来阻止或减弱脆性金属间化合物的产生,并影响其分布。当电子束流偏向钒合金以后,电镀于不锈钢表面Ni-Au层失去阻隔作用,熔化进入焊缝中的V金属含量增加,与Fe元素形成大量脆性化合物,导致焊接试板沿着对接面直接贯穿断裂。而电子束流偏向不锈钢一侧时,钒合金与不锈钢的试件实现连接,接头宏观形貌如图2所示。

2.2 焊缝接头质量

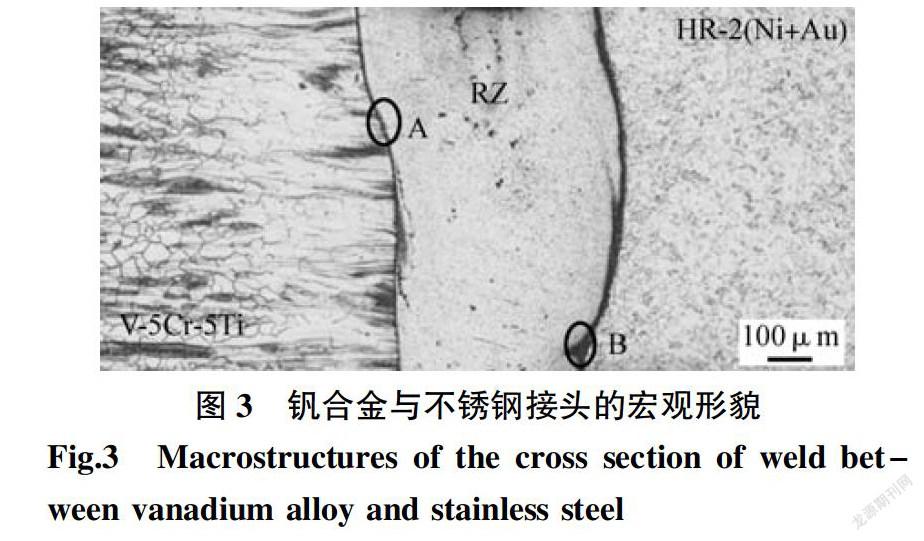

钒合金/不锈钢(Ni+Au)对接接头的典型界面结构如图3所示。接头分为三部分:钒合金母材、反应区(RZ)、不锈钢母材,构成两个结合界面:界面Ⅰ(V-5Cr-5Ti/RZ)、界面Ⅱ(RZ/HR-2)。

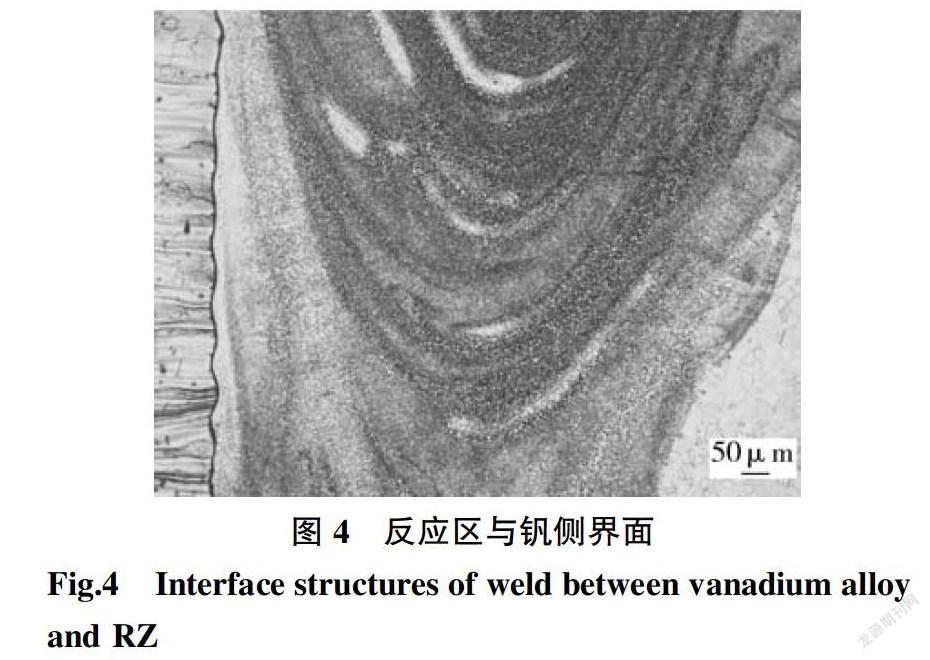

在钒合金与不锈钢的电子束熔化焊中,反应区与钒侧的反应界面(见图4),即界面Ⅰ是直接影响到接头性能的关键部位,连接界面呈现凸凹不平的齿状咬合,实现了冶金结合,连接内部未发现微裂纹和气孔等缺陷。

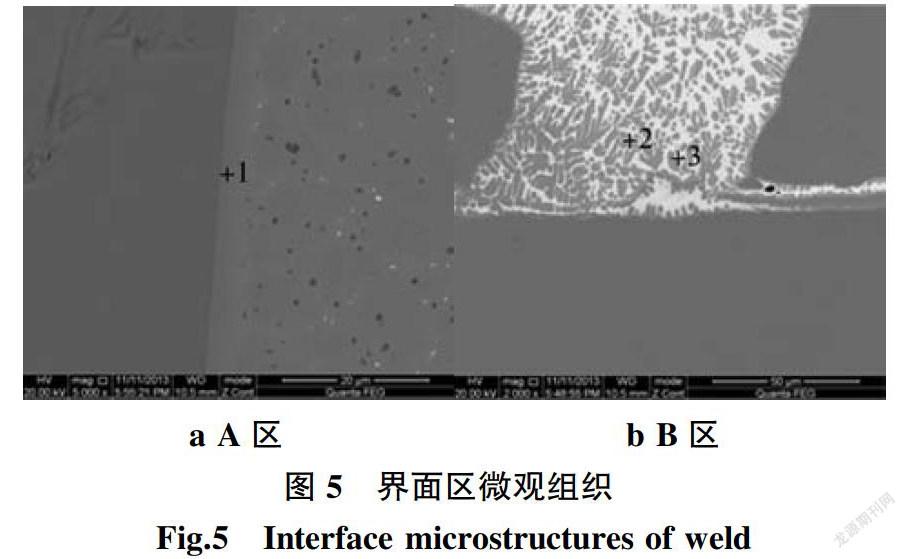

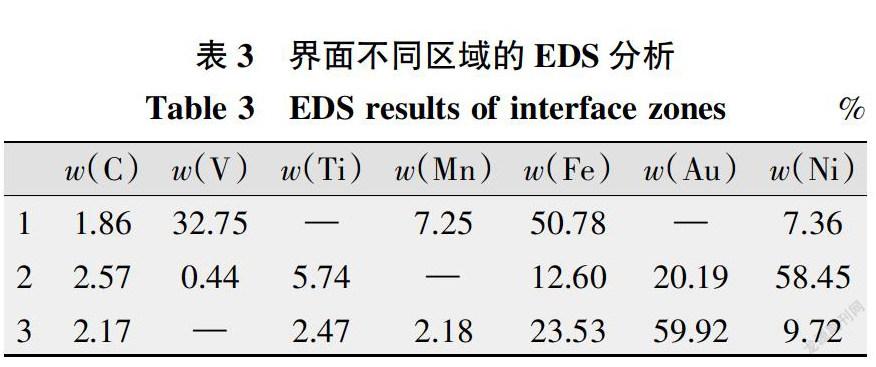

对界面Ⅰ颜色相对变浅的B区和界面Ⅱ底部颜色些许变深的B区进行放大,如图5所示。对图中标识的不同区域进行能谱分析,结果如表3所示。

由图5a发现,Ni-Au作阻隔层的接头界面很平直,界面层厚度约为5 μm,在反应A区内白色Au元素相和黑色Ni元素相弥散分布。而反应界面下部的B区是一个特别的区域,这一部分组织构成完全区别于其他部分,为Au-Ni共晶组织。

2.3 接头强度

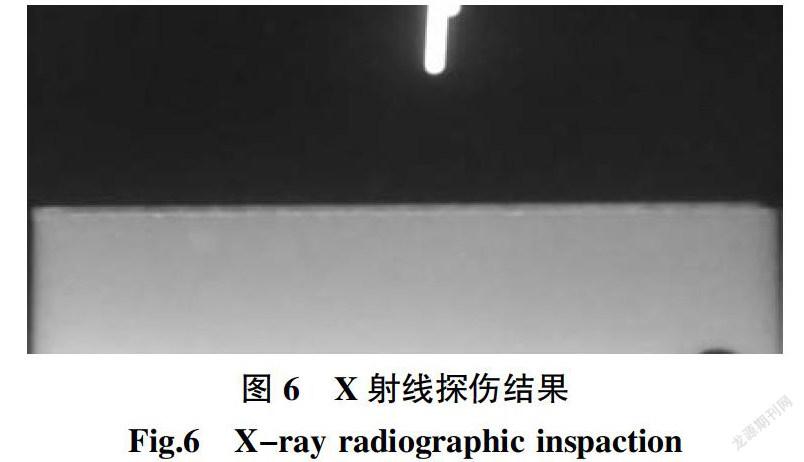

利用X射线对焊缝进行无损检测,焊缝成形良好,正反面均无飞溅,未发现气孔、裂纹等缺陷,如图6所示。

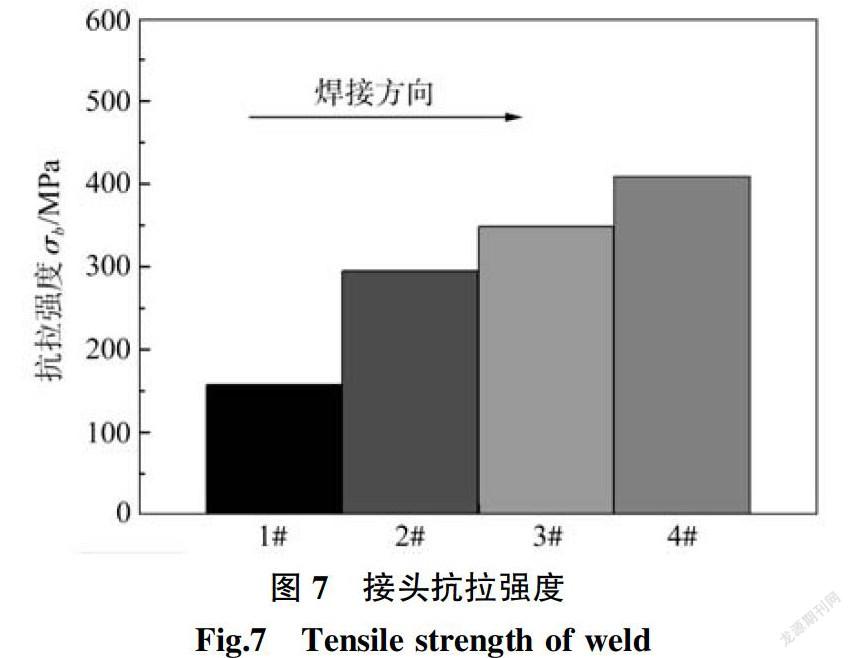

在室温下对连接接头进行拉伸和冲击试验。拉伸强度结果如图7所示。以Au-Ni作为阻隔层的接头性能,拉伸试样的强度沿着焊接方向逐渐升高,由165.8 MPa升高至430 MPa。说明在焊接过程中,束流的偏移距离以及热量的积聚导致焊缝结合界面元素组成的差异,不同部分的拉伸强度差别较大。由于结合界面为典型的异种材料的连接界面,几何和物理上的奇异性导致接头界面处的塑韧性很差,冲击韧性仅为20~30 kJ/m2,接头塑韧性相对较差。

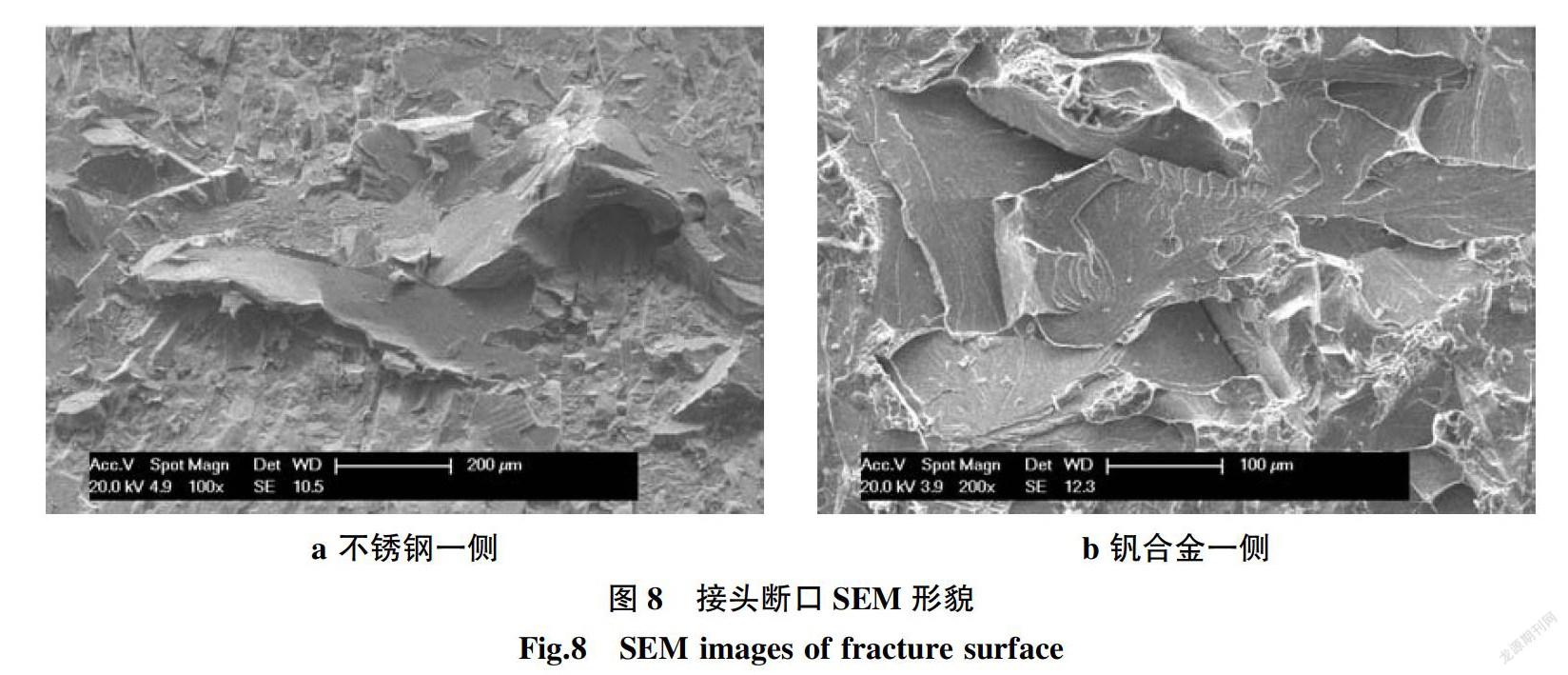

接头断裂在两种材料的结合界面处,裂纹形核于焊缝根部靠近钒合金侧的反应区,断口形貌如图8所示。断面呈现明显的河流花样,有着脆性断裂特征,属于解理断裂,局部存在有撕裂棱。

3 结论

(1)在不锈钢一侧电镀复合镀层Ni+Au作为阻隔中间层,利用电子束焊接钒合金与不锈钢,通过电子束流的偏移来控制能量在两种金属上的分布以有效控制金属的熔化比,实现了两种材料的冶金结合。

(2)选择Ni+Au作为阻隔层材料,避免熔化的钒合金和不锈钢两种金属直接发生反应,一定程度上降低了钒合金与不锈钢连接时反应界面脆性金属间化合物产生的可能性。

(3)充分利用Ni+Au元素对熔化母材界面反应的阻隔作用,显著提高了钒合金和不锈钢接头的性能。沿着焊接方向,接头拉伸强度逐渐升高,由165 MPa升高至430 MPa。但塑性较差,需要进一步开展相关方面的研究以提高接头的塑韧性。

参考文献:

[1] Palmer T A,Elmer J W,Pong R,et al. Welding of Vana-dium,Tantalum,304L and 21-6-9 Stainless Steels,andTitanium Alloys at Lawrence Livermore National Laborat-ory using a Fiber Delivered 2.2 kW Diode Pumped CW Nd:YAG Laser[R]. Livermore:Lawrence Livermore NationalLaboratory,2006.

[2] MUROGA T,NAGASAKA T,ABE K,et al. Vanadium al-loys overview and recent results[J]. Journal of Nuclear Ma-terials,2002(307-311):547-554.

[3] FUKUMOTO K,MATSUI H,NARUI M,et al. Manufactu-ring pressurized creep tubes from highly purified V-4Cr-4Ti alloys,NIFS-Heat2[J]. Journal of Nuclear Materials,2004(335):103-107.

[4] SMITH D L,BILLONE M C,NATESAN K. Vanadium-basealloys for fusion first-wall/blanket applications[J]. Inte-rnational Journal of Refractory Metals & Hard Materials,2000(18):213-224.

[5] Heo N J,Nagasaka T,Muroga T,et al. Metallurgical andmechanical properties of laser weldment for low activationV-4Cr-4Ti alloy[J]. Fusion Engineering and Design,2002(61-62):749-755.

[6] ATOJI M,GAGOLA L J. Metallurgically-bonded joint be-tween vanadium and stainless-steel for dewar construction[J]. Cryogenics,1973(1):52-53.

[7] GAN Y X,AGLAN H A,STEWARD R V,et al. Microstr-ucture-fracture toughness relationship of vanadium alloy/stainless steel brazed joints[J]. Journal of Nuclear Materi-als,2001(299):157-164.

[8] NOGAMI S,MIYAZAK J,HASEGAWA A,et al. Study onelectron beam weld joints between pure vanadium andSUS316L stainless steel[J]. Journal of Nuclear Materials,2013(442):562-566.

[9] 李洪強,彭勇,周琦,等. 过渡材料在高能束流连接钛钢中的应用[J]. 电焊机,2017,47(11):27-30.

[10] 王亚荣,张勇智,许超,等. 基于电子束热源的钒合金/不锈钢连接技术研究[J]. 机械工程学报,2014,50(10):58-64.

[11] 李杰,黄健康,靳全胜. 铝/钢异种金属熔钎焊方法研究现状[J]. 电焊机,2018,48(1):109-114.