基于砂型3D打印技术电机机座铸件研发

2020-09-10黄景彬朱磊杨晓磊

黄景彬 朱磊 杨晓磊

摘要:3D打印技术在快速铸件研发和生产上具有独特的优势,可以使用铸造工艺三维数模,直接地制造出和三维数模相同形状和尺寸型腔的砂型,能够实现复杂结构的整体制造,改变了铸造企业在新产品研发和首件生产中必须加工制造模板、模样、芯盒等铸造工装的传统工艺路线,克服了铸造工装加工费用高、制造周期长且无法随时修改的问题。本文中改型电机机座铸件铸造工艺的研发和首件生产使用铸造工艺数值模拟仿真和选择性激光烧结3D打印技术直接打印砂型,加快了铸件新产品的研发速度,减少了研发成本,实现了快速铸件的生产,有效的降低了新铸件研发的风险。

Abstract: 3D printing technology has unique advantages in rapid casting research and production. Sand mold with the same shape and size is produced directly by using 3D digital mold. 3D Printing realize the overall manufacturing of complex structure, and change the traditional way of new casting development and first production,such as template, pattern and core box and other casting tooling made before production.The process route overcomes the problems of high processing cost, long manufacturing cycle and can not be modified at any time.In this paper, the research and development of casting process and the first production of new motor frame casting are carried out by using the casting process numerical simulation simulation and SLS 3D printing technology to directly print sand mold, which speeds up the research and development speed of casting new products, reduces the research cost, realizes the rapid casting production, and effectively reduces the risk of new casting research and development.

关键词:3D打印;选择性激光烧结;快速铸件制造;数值模拟

Key words: 3D printing;selected laser sintering;rapid casting;numerical simulation

中图分类号:TP391.73;TG24 文献标识码:A 文章編号:1674-957X(2020)24-0112-03

0 引言

3D打印技术是在19世纪末的美国出现的一种新型制造技术,又称为快速成型技术或增材制造技术,是近年来全球先进制造领域兴起的一项先进制造技术。3D打印的制造方式摆脱了传统的加工制造需要特定刀具、工装、专用机床等的难题;而是通过零件的三维数字模型,直接制造出和三维模型同比例或放大或缩小比例的实物,可实现任意复杂结构的整体制造;其根据离散、堆积原理,具有制造过程直接而无需设计加工专用工装、不受结构复杂程度限制、材料利用率高、制造过程节能环保等诸多特点,不但改变了传统制造的理念和模式,而且还是制造行业最具代表性的颠覆性技术[1~3]。

3D打印与传统制造业的不断深入融合发展,在铸造行业中也有较大的应用,并经过工艺员的不断挖掘,形成了一种快速铸件成型技术,为企业研发或生产新产品提供新的技术手段与工艺选择,也为企业减少生产研发成本,提高生产效率与经济利益提供了途径;目前应用在铸造领域中较为广泛的3D打印技术是使用激光烧结技术(SLS)直接打印铸件成形的所需要的砂型。

选择性激光烧结技术(SLS),最早是由来自美国Texas大学Austin分校的C.R.Decard首先提出的,由DTM公司推广并发展生产化设备而进入市场,因其能够成型多种粉末材料(呋喃树脂砂、酚醛树脂砂、覆膜砂、陶瓷、金属等)、制造工艺简单,以及其广阔的应用领域等诸多优点,成为当前发展最快的3D打印技术之一[4~5]。在2011年,3D System公司收购DTM公司之后,就拥有了世界上最先进的SLS技术,该公司不断陈新,研发了智能温控系统,激光器功率也可达到100W,可用于多种粉末材料的打印,也使得3D打印出的烧结件强度有较大的提升,对打印出来的烧结件后期硬化时间也大大缩短。世界范围内,EOS公司也致力于SLS技术的研发,推出一系列成型设备EOSINTP/M/S,可用于塑料、熔模铸造、砂型铸造等,优化3D打印成型件的尺寸,效率以及精度[6];华中科技大学的研发团队也推出用于高分子粉末3D打印成型的设备,因其具有双送料桶的送粉系统及独特的三缸式方案,在快速成型过程中可以大大缩短烧结时间,提高成型效率,此外激光扫描速度最大可达4000mm/s,且可用于多种粉末材料的成型[7];南京航空航天大学研发SLS技术,成功烧结出了整体叶轮和齿轮砂型、叶轮铸造蜡型;中北大学自主研发变长度线扫描的方法提高了成型效率[8~11]。选择性激光烧结技术能够在工业制造产品研发领域得到普遍应用,可直接制造出任意形状复杂的产品原型或各种零部件,能够广泛适应产品设计的变化并及时对其进行修改,且材料利用率是最高的,可在较大程度上提高生产效率、降低成本。采用该项技术可以直接制造铸造砂型,且无需提前设计加工模样、模板、芯盒等造型工装和专用制芯设备,可以方便修改铸件铸造工艺,对于新铸件铸造工艺的研发和首件的快速生产有着传统制造方法所不具备的便捷和快速的优势,SLS激光烧结3D打印技术必将广泛应用于砂型铸造领域。

1 某型电机机座结构特点

机座作为电机的外壳,不仅需要支撑整个电机的质量,在电机运行过程中还要承受较大的振动,以及电机运行中产生大量热量的传导,这就需要机座零部件有足够的强度、刚度以及较好的散热性能。图1为企业研发的某改型电机机座首件产品。

该机座结构较为复杂,零件重约1.45t。轮廓尺寸为1623mm×852mm×852mm,主体壁厚为25.5mm,最大壁厚为45mm,最小壁厚为4mm(散热片厚度)。该机座整体为对称结构,结构较为复杂,但铸件壁厚较为均匀,适合铸造,少数凸台结构的壁厚较大,位于加工装配面处,但由于其尺寸的限定,铸造模数较小,不易产生铸造缺陷;整个铸件最复杂的结构在于密排式分布的散热片,散热片不难铸出,但却对铸型提出较高要求,如果使用传统的模板、芯盒等铸造工装来制作铸型,工装的加工周期长,一旦工艺设计需要改动,工装改型费用昂贵且难度较大,对于新铸件产品的研发周期和费用影响很大。

企业使用3D打印技术,可在相对较低的成本下完成铸型的制作,可以加快新铸件的研发和首件生产。SLS选择性激光烧结3D打印机打印出来的砂型强度可达1.1~1.3MPa,完全满足浇注过程中产生的胀力而不被破坏。

2 铸件铸造工艺方案和数值模拟验证

该机座的铸造方案采用四瓣铸型生产工艺,雨淋式立式浇注系统,设置四個补缩冒口,四个出气冒口,四瓣铸型的分型面设计如图2所示。

为了增加铸件首件产品成功率,验证该机座铸造工艺的合理性,采用ProCAST软件对该铸造工艺进行模拟仿真。铸件结构左右对称,为了节约计算成本,采用一半结构进行模拟,几何网格模型如图3所示。

该铸件材质为HT250,根据企业生产实际,获得生产用HT250成分如表1所示。利用ProCAST中的材料计算器得到该元素配比的HT250的各项热物理性能参数。

其他模拟工艺参数分别为:浇注温度1390℃,、铸件与铸型的换热系数为750W/(m2·K),铸型与外界条件的换热系数设置为10W/(m2·K),浇注时间92s,砂型的温度为25℃;中止计算温度设定为500℃;随后对模拟结果进行分析。

2.1 充型过程分析

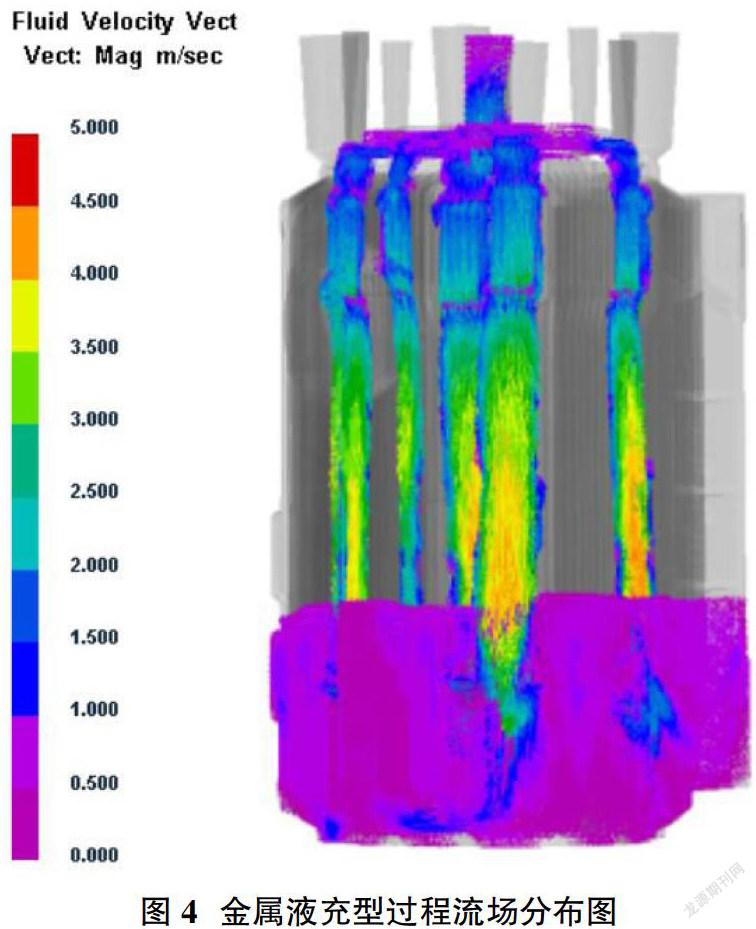

通过对ProCAST数值模拟软件对铸造过程进行流场分析,可以观测到铸件浇注过程的流场分布情况,如图4所示。图4中不同颜色表示金属液在型腔中的流动速度,显示了充型过程中的不同位置的速度场。根据流动速度的不同可以判断充型是否平稳、是否出现紊流。

通过对铸件充型过程模拟可以观察到,金属液按照雨淋式浇注系统进入型腔,分成多股细流流至底部,型腔内液面平均上升速度为1m/s,型腔底部金属液面上升流动较为平稳,充型最大速度为5m/s,直接冲击已进入型腔金属液未直接冲击铸型,铸型内金属液扰动不大,流动平稳,不易产生卷流、夹渣等充型过程中常见的缺陷。

2.2 凝固缺陷分析

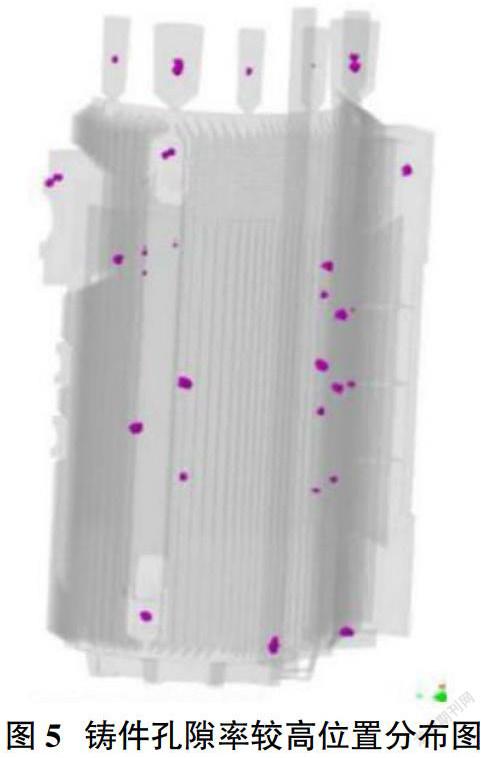

孔隙率率是ProCAST软件衡量铸件在冷却凝固过程中出现缩松缩孔趋势的一个定量指标,通过计算最后凝固的孤立液相区域的温度场变化判断铸件是否会出现凝固缺陷。不同材质金属在不同的铸造工艺方法中,当孔隙率超过一定的数值,即可判定该区域存在缩松缩孔缺陷。根据企业生产实践经验,对于树脂砂重力铸造的HT250铸件,由于灰铸铁石墨化膨胀现象的存在,当孔隙率不超过10%即可判定铸件无凝固缺陷。图5为铸件冷却后的孔隙率分布情况,图5中显示的孔隙率较高区域的最大孔隙率均低于10%,可以认为该铸件在设计的工艺生产状态下,铸件中不存在缩松缩孔。

通过对该工艺方案的工艺模拟,初步确定该铸造工艺方案设计合理,在铸件生产中不会产生各种因工艺设计不合理而形成的铸造缺陷。

3 3D打印铸型

完成铸造工艺设计后,使用3D打印的砂型作为新铸件产品的首件生产铸型。本文中的铸型使用SLS技术打印,所用的打印砂为呋喃树脂砂,调整树脂加入量、固化剂加入量、固化温度和固化时间四个影响参数,优化3D打印的树脂砂铸型,3D打印出的铸型实际强度达到了1.3MPa。图6为设计的铸型数模,图7为铸件首件生产使用的3D打印铸型。

4 结论

3D打印树脂砂铸型后,合箱、浇注、冷却、凝固、打箱、落砂、清理、检验,新铸件首件完成了新铸件铸造工艺验证和首件生产,首件如图1所示。

使用3D打印技术打印铸造砂型,目前在铸造行业工业化批量生产中仍存在费用高、打印周期长的短板,但是应用在小批量,特别是新铸件研发和首件铸件生产时,无需设计加工专用的工装,可以直接打印得到结构较为复杂、满足铸造工艺要求的铸型,且能够灵活的修改不合理的铸造工艺设计,有着传统铸件设计研发所不可实现的低研发成本、快速制造的优势。

本文新改型电机机座铸件通过使用3D打印技术研发铸造工艺和生产首件,使企业之前需要一个月左右的研发周期降低到不足一周,极大的缩短了研发周期,减少了研发费用,降低了企业研发新铸件产品的风险,提高了企业产品的竞争力。

参考文献:

[1]王广春.3D打印技术及应用实例[M].北京:机械工业出版社,2016.

[2]臧加伦,孙玉成,李闯,黎智勇.国内铸造快速成型技术与应用[J].中国铸造装备与技术,2015(04):1-5.

[3]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(04):1-4.

[4]王广春,赵国群.快速成型与快速模具制造技术及其应用[M].第三版.北京:机械工业出版社,2009:74-90.

[5]白培康.选择性激光烧结快速成型技术研究及应用现状[J].航空制造技术,2009(03):51-53.

[6]史玉升,李远才,杨劲松.高分子材料成型工艺[M].北京:化学工业出版社,2006:162-163.

[7]刘伟军.快速成型技术及应用[M].北京:械工业出版社,2006:68-69.

[8]Feng T. Rapid Casting by Selective Laser Sintering[J]. China Mechanical Engineering, 1997, 05:114-116.

[9]韩霞.快速成型技术与应用[M].北京:械工业出版社,2016.

[10]Song J L, Li Y T, Deng Q L,et al. Rapid prototyping manufacturing of silica sand patterns based on selective laser sintering[J]. Journal of Materials Processing Technology, 2007, 187-188(12): 614-618.

[11]Fan Z, Hljang N, Yan L I.Investigating on casting mold (or core) making with coated sand by the selected laser sintering[J].China Foundry, 2004, 1(2): 122-126.