12Cr2Mo1R钢制加氢反应器焊接裂纹原因分析及解决措施

2020-09-10徐传华

徐传华

摘要:加氢反应器在现场安装检验时,发现外部接管、内部堆焊层表面有焊接裂纹存在。采用宏观检查、磁粉检测、渗透检测、化学成分分析、金相组织分析、硬度检测、铁素体含量测定等方法分析裂纹产生原因。结果表明,外部接管裂纹以焊接冷裂纹为主,局部有再热裂纹的特征。堆焊层裂纹形状多为线(条)状裂纹,部分为网状裂纹,这些裂纹具有焊接热裂纹特征。焊接工艺不当是导致裂纹产生的主要原因。通过制定相应解决措施,成功修复了裂纹,并提出加氢反应器制造过程中的预防建议。

关键词:加氢反应器;焊接裂纹;解决措施

中图分类号:TQ052.5文献标志码:B文章编号:1001-2303(2020)03-0065-05

DOI:10.7512/j.issn.1001-2303.2020.03.12

0 前言

煤间接液化是原料煤与氧气、水蒸汽在高温条件下发生反应的一系列过程,首先将煤全部气化制得粗煤气,后经变换、脱硫、脱碳等工序制成洁净的合成气(CO和H2混合物),合成气在费托合成催化剂作用下发生合成反应生成烃类,最后烃类进一步加工可以生产汽油、柴油和LPG等产品。其中,加氢反应器是油品加工装置中的关键设备,目的是脱除油品中存在的氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量。

加氢反应器在高温、高压和临氢环境下工作,运行工况较为苛刻,因此对加氢反应器本身的质量要求非常高,焊接过程又是加氢反应器制造中最重要的工序,虽然经过多年的研究,我国逐渐系统的掌握了相关设计和制造技术[1-7],但是一旦疏于质量控制,便会影响反应器制造质量,给后期安全运营带来很严重的安全隐患。

某煤炭间接液化项目中的一台加氢反应器于2015年3月制造完成。现场在对反应器接管焊缝外表面做磁粉检测时,发现有弧长约38 mm的表面裂纹。在安装塔盘内件时,发现内部环焊缝堆焊层存在大量表面裂纹。本文分析了裂纹产生的原因,制定详尽的修复方案并实施,取得良好的效果,目前设备运行正常。

1 加氢反应器简介

某单位制造的加氢反应器,其主体材质为12Cr2Mo1R+TP.309L+TP.347L,内径为4 400 mm,筒体(基层+堆焊层)厚度为(134 min.+6.5) mm,封头(基层+堆焊层)厚度为(76 min.+6.5) mm,高度为24 433 mm,设计使用年限为30年,其技术参数如表1所示。

12Cr2Mo1R的化学成分、力学性能要求和复验结果如表2、表3所示。

设备基层焊缝所用焊丝牌号为OE CROMO S225,焊剂牌号为OP CROMO F537,焊条为CROMO E225;过渡层焊缝所用焊丝牌号SOUDOTAPE 309L,焊剂牌号为RECORD INT109,焊条为E24.13.LR;面层焊缝所用焊丝牌号SOUDOTAPE 347,焊剂牌号为RECORD EST129,焊条为E19.9.NbR。生产厂家均为AIR LIQUIDE WELDING FRANCE。

2 加氢反应器外部接管裂纹分析[8-10]

在进行对接管外焊缝磁粉抽检时,发现接管N2-1焊缝存在6条表面裂纹,裂纹最长为38 mm,最深为5 mm,其宏观形貌如图1a、1b所示,微观金相照片如图1c、1d所示。可以看出,其中5条裂纹方向与接管焊接方向基本平行,1条裂纹与接管焊接方向垂直,同时在裂纹附近还存在凹坑和气孔等缺陷。

通过金相分析显示,裂纹呈穿晶、沿晶等特征,金相组织未见异常,母材、焊缝和热影响区均为贝氏体。该裂纹以焊接冷裂纹为主(见图1c),局部有再热裂纹的特征(见图1d)。N2-1接管母材和焊缝的化学成分分析如表4所示,結果符合技术条件要求[11]。

测定裂纹附近硬度,硬度值为170~210 HB,符合技术条件要求(≤225 HB)。在修复过程中发现裂纹处存在明显的气孔和夹杂物,根据缺陷分布位置和深度分析为接管与壳体组焊的临时定位拉筋焊接部位,裂纹可能属于拉筋焊接或拉筋去除后补焊未按照焊接工艺进行,焊前预热、焊后消氢不到位造成的延迟裂纹。

对发现的夹杂物和气孔附近进行硬度测定,发现硬度值为240~280 HB,属于夹杂物中C与合金元素形成高碳化合物所致。由于裂纹处残余应力较高,受残余应力作用,容易产生沿晶开裂的表面裂纹,有再热裂纹的特征。

3 加氢反应器内部堆焊层裂纹分析[12-14]

对加氢反应器堆焊层进行渗透检测,在筒节对接环焊缝以及环缝相邻的焊带上总计发现136处Ⅳ级超标缺陷,缺陷性质为裂纹。最长为260 mm,最深达到5~6 mm,裂纹形状多为线(条)状裂纹,部分为网状裂纹,部分典型宏观形貌如图2所示。

通过X射线荧光光谱分析仪对裂纹表面和深度约4 mm处进行化学成分检测,得出裂纹处面层和过渡层的化学成分,其结果如表5所示。

由表5可知,反应器堆焊层面层E347L、过渡层E309L的化学成分均能满足GB/T983-2012《不锈钢焊条》[15]中对E347L、E309L的要求。

在室温下,对裂纹处进行铁素体含量测定,测定结果如表6所示,堆焊层铁素体数为0.7~2.8 FN,不符合技术条件要求(3~10 FN)。对裂纹附近进行硬度测定,硬度值为135~212 HB,满足技术条件要求(≤225 HB)。对裂纹进行金相分析,组织全部为奥氏体+δ铁素体,组织正常,裂纹形态为枝晶间沿晶裂纹,奥氏体晶粒基本为边缘钝化、圆形,无明显的定向凝固粗大的一次、二次枝晶。

纯奥氏体不锈钢在焊接时会产生热裂纹,但焊缝金属中含有的少量铁素体会在焊缝中形成δ铁素体+奥氏体两相组织,从而降低焊接热裂纹倾向,提高焊缝的抗开裂性能。根据文献和技术要求[16],堆焊层铁素体数为3~10 FN。从表6可知,堆焊层铁素体数为0.7~2.8 FN,结合金相组织得出,铁素体含量的降低可能是δ铁素体在包晶转变和随后的高温δ→γ相的转变过程中消耗。也就是说焊缝在成形过程中,焊接线能量大,焊缝温度过高,高温停留时间过长,而冷却速度较慢导致铁素体含量降低,进而产生了焊接热裂纹。

4 加氢反应器裂纹修复

4.1 接管裂纹的修复措施

(1)对裂纹深度≤2 mm处进行修磨处理。使用砂轮机打磨裂纹表面,打磨斜度最大为1∶3,对打磨后的位置进行100%磁粉检测,NB/T47013-2015Ⅰ级合格,确认无缺陷。

(2)对裂纹深度>2 mm处进行补焊处理。

a. 补焊前将补焊位置及其周围200 mm范围内的杂物清理干净。

b. 焊前将补焊部位及其周围200 mm范围内均匀预热到200 ℃,采用电加热方式从设备外侧进行预热。

c. 按照焊接工艺(见表7)进行补焊,焊接过程中保持层间温度为200~280 ℃,焊后立即进行300~350 ℃/1 h消氢处理。对补焊焊缝进行修磨处理,并打磨至母材平滑过渡。

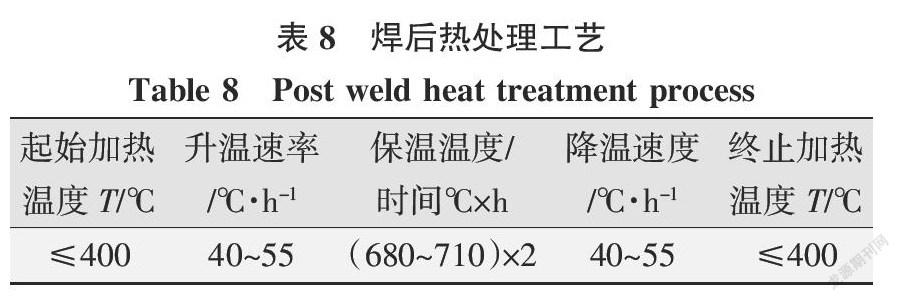

d. 焊后24 h后对补焊部位及周围50 mm范围进行100%磁粉检测,NB/T47013-2015Ⅰ级合格。检测合格后对补焊部位进行局部热处理,热处理按表8进行,采用电加热装置,加热带采用环向布置,局部热处理的每一部位至少设1个热电偶,记录实际热处理曲线,以便现场检查热处理效果。

e. 热处理完成后,对补焊部位及其100 mm范围内进行100%磁粉检测,NB/T47013-2015Ⅰ级合格,并进行硬度检测(225 HB)。

4.2 堆焊层裂纹的修复措施

(1)裂纹在面层的修复措施。

a. 用非铁基的砂轮片打磨裂纹位置,打磨形状规则且方便补焊。对打磨表面进行100%渗透检测,NB/T47013-2015Ⅰ级合格,确保缺陷全部消除,对打磨面化学成分进行光谱分析,符合面层材质要求。

b. 补焊工艺如表9所示,焊接时采用小电流快速焊并及时监控和跟踪,最高道间温度150 ℃,焊接过程中防止焊接线能量的过量输入,避免焊接热裂纹的发生。对补焊焊缝进行修磨处理。

c. 对补焊表面进行100% 渗透检测,NB/T47013-2015Ⅰ级合格,并进行化学成分分析和铁素体数测定,结果必须符合技术要求。

(2)裂纹在过渡层修复措施。

a. 对裂纹位置打磨处理后,进行100%渗透检测,NB/T47013-2015Ⅰ级合格,确保缺陷已完全消除。对打磨部分化学成分进行光谱分析,符合过渡层材质要求。

b. 焊接工艺按照表9进行过渡层补焊,仅焊接一层,小电流快速焊,最高道间温度200 ℃。焊后进行100% 渗透检测,NB/T47013-2015Ⅰ级合格。

c. 焊后热处理。热处理按照表8进行,采用电加热装置,加热带采用环向布置,局部热处理的每一部位至少设1个热电偶,记录实际热处理曲线,以便现场检查热处理效果。

d. 按照焊接工艺(见表9)进行面层堆焊,焊接完成后进行100% 渗透检测,NB/T47013-2015Ⅰ级合格,并进行化学成分分析和铁素体数测定,结果必须符合技术要求。

5 结论

(1)对该加氢反应器裂纹部位进行修复后,装置顺利开车。焊缝裂纹产生原因主要是焊接工艺不当。总体来说,压力容器制造过程中焊接质量的控制起着关键作用,加强焊接工艺的过程控制以及完善焊接监督检查制度尤其重要。

(2)建议加氢反应器在制造过程中加强接管的焊接质量控制,焊前精心准备,焊中精细控制,焊后加大检测。

(3)建议加强堆焊层的焊接质量控制,严格按焊接工艺评定要求进行施焊,制定完备的焊接检验措施。

参考文献:

[1] 董汪平. 首台国产3Cr-1Mo-1/4V锻钢加氢反应器的设计[J]. 石油化工设备技术,2002,23(6):16-18.

[2] 陈崇刚. 我国加氢反应器制造面临的课题[J]. 炼油技术与工程,2011,41(7):16-20.

[3] 范志超,陈学东,崔军,等. 我国重型压力容器轻量化设计制造技术研究进展[J]. 压力容器,2013,30(2):59-65.

[4] 陈学东,崔军,章小浒,等. 我国压力容器设计、制造和维护十年回顾与展望[J]. 压力容器,2012,29(12):1-23.

[5] 林尚扬,于丹,于静伟,等. 压力容器焊接新技术及其应用[J]. 压力容器,2009,26(11):1-6.

[6] 聂颖新. 加氢反应器等大型石化容器制造的发展现状[J].压力容器,2010,27(8):33-39.

[7] 张振戎,张文辉,卢庆春. 加氢反应器的发展历史[J]. 一重技术,2004(1):1-3.

[8] 王建军,俞树荣,张永明. 高压渣油加氢反应器外部接管裂纹的原因及修复[J]. 炼油技术与工程,2015,45(2):5456.

[9] 黄嗣罗,张浩帆,邱毅强. 2.25Cr-1Mo钢制加氢反应器的焊接裂纹(一)—在制过程中出现的焊接裂纹[J]. 制造与安装,2014,31(12):67-72.

[10] 徐彬. 高压加氢反应器外壁裂纹分析及修复措施[J]. 石油化工腐蚀与防护,2012,29(5):35-39.

[11] 21/4Cr-1Mo钢制压力容器制造及验收工程技术条件:70BJ003-2011[S].

[12] 柳晓民,陈进,孙晓明. 加氢反应器堆焊层裂纹的成因与对使用的影响[J]. 压力容器,2005,22(9):39-42.

[13] 高智德,黄超鹏,赵永恒,等. 400万t/a煤炭间接液化项目加氢反应器内衬开裂分析[J]. 石油化工设备,2018,47(4):81-85.

[14] 张国豪,张雪涛,柏明清,等. 进口加氢反应器内壁堆焊层裂纹成因分析[J]. 石油化工设备技术,2009,30(1):63-66.

[15] 不锈钢焊条:GB/T983-2012[S].

[16] 加氫反应器制造(高温高压临氢2-1/4Cr和3Cr钢制厚壁压力容器材料和制造要求):API 934-2008[S].