结构参数对机床主轴静刚度影响规律的分析

2020-09-10黄强

黄强

摘要:為了分析结构参数对机床主轴静刚度影响的规律,以CK6140机床的主轴作为研究对象,在主轴结构参数中选择13个结构参数,使用单一变量法进行静力学分析,计算主轴静刚度,分析出对主轴刚度具有显著影响的结构参数。运用正交实验法分析主轴静刚度的结构参数敏感度,并利用分析结果建立主轴刚度变化经验公式。结果表明:机床主轴静刚度可以通过定向改变主要影响结构参数控制,运用主轴刚度经验公式能很好的预测主轴刚度,提高主轴刚度控制的效率和效果。

关键词:机床主轴;静刚度;有限元;影响规律

0 引言

机床作为装备制造业的母机,先进制造技术的载体,在多个行业有广泛应用,其制造水平的高低是我国制造水平的重要体现[1]。而主轴部件作为数控机床的关键部件之一,其性能的好坏对数控机床的加工精度具有重要影响。主轴部件的刚度不仅仅影响着机床的承载能力,还对机床的加工精度有着重要影响,研究刚度特性对于提高机床性能影响很大。根据受力方向不同主轴刚度可分为径向刚度和轴向刚度,径向刚度对主轴精度和抗振性影响比较显著,在研究中主轴的刚度主要指主轴的径向刚度[2]。

关于机床主轴及其刚度的研究已经得到专家的关注,J.J?誰drzejewski,Z等对高速精密机床的主轴进行有限元分析并对其结构进行了改进[3]。杨旭东针对某型号的轧辊磨床主轴进行了线性静力分析,在静力分析基础上对主轴进行了拓扑优化设计[4]。陈洋通过主轴静力分析找到主轴薄弱环节,对主轴部分特征尺寸进行优化设计[5]。吕绪忠运用MATLAB优化工具箱对机床主轴进行优化设计,使主轴在保证刚度强度不变的同时体积最小[6]。Harris以固定支撑模拟主轴支承对机床主轴进行结构优化设计,最终通过改变轴承位置与数量实现了优化目标[7]。赵转哲等运用混合蛙跳算法,求解主轴优化模型[9]。郭辰光为实现主轴刚度最大体积最小的优化目标,对主轴进行静力学分析,建立优化数学模型进行求解。[9]。刘世豪等建立了主轴结构多目标优化设计的数学模型[10]。Prakosa为研究主轴性能变化规律,建立机床主轴静,动刚度计算数学模型并进行结构优化,结果表明改变主轴支承跨距以及轴承的预紧力能有效提高主轴刚度[11]。吕文阁,郑玲利等运用选举算法对机床主轴进行结构优化设计,使主轴刚度最大和材料使用最省[12]。

然而,针对主轴的结构参数变化对主轴静刚度的影响分析研究还比较少。本文的研究基于CK6140机床,以机床阶梯主轴各阶梯外圆直径,内孔直径,关键部位及支承位置长度尺寸等13个结构参数作为变量,运用单一变量法进行静力学有限元分析,计算主轴静刚度,分析主轴参数的变化对主轴静刚度的影响,筛选出影响较大的参数,并研究其与主轴静刚度的影响规律,并最终给出主轴刚度变化经验公式。

1 主轴机构参数

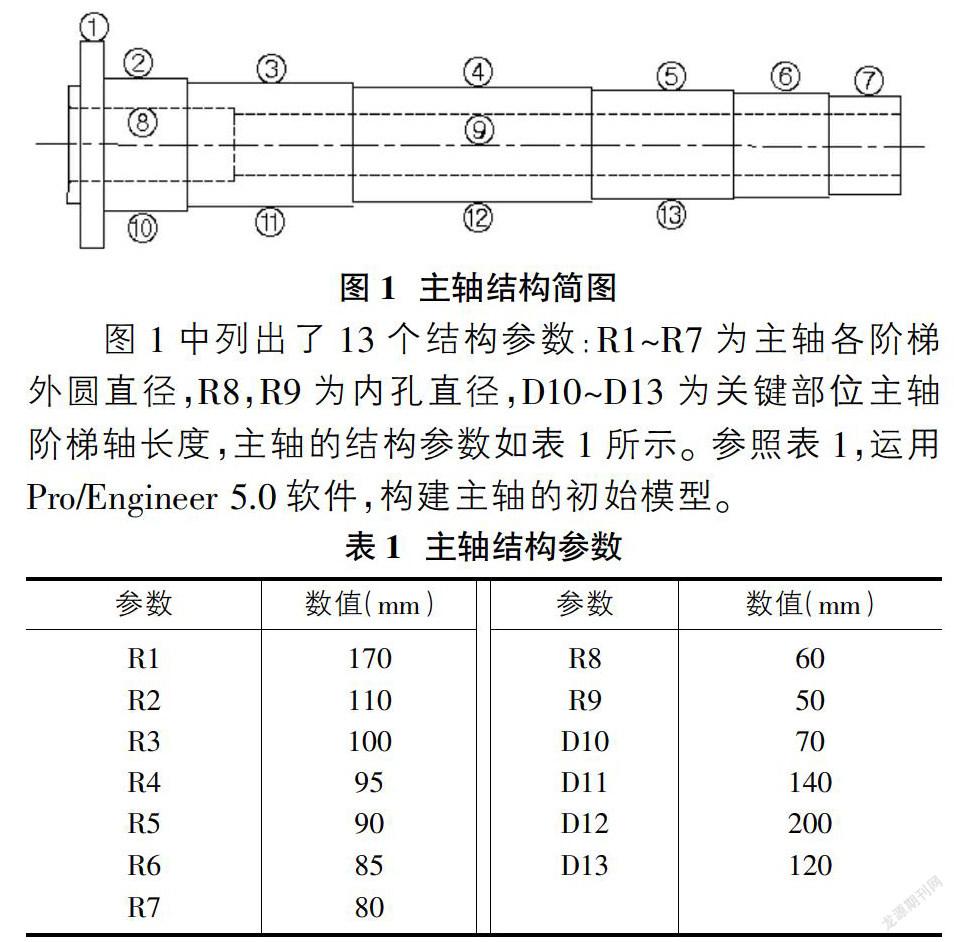

本文选用CK6140机床的主轴作为研究对象,进行主轴静刚度的影响规律研究分析。为了保证机床主轴的有限元分析的仿真精度,在建立模型时需对机床主轴进行结构简化,忽略如倒角,退刀槽等不影响整体的局部结构,对模型中的螺纹、圆角进行直线化和平面化的处理。将机床主轴简化为多阶梯空心圆柱体。主轴材料材料选用45钢。机床主轴的结构简图如图1所示。

图1中列出了13个结构参数:R1~R7为主轴各阶梯外圆直径,R8,R9为内孔直径,D10~D13为关键部位主轴阶梯轴长度,主轴的结构参数如表1所示。参照表1,运用Pro/Engineer 5.0软件,构建主轴的初始模型。

2 机床主轴有限元分析

2.1 机床主轴边界条件

在进行有限元分析前,需先模拟实际加工工况条件对其施加边界约束条件。运用Pro/Engineer 5.0软件提供的重力加速度载荷模拟主轴自身的重量。为保证计算结果更准确,主轴模型在施加约束和载荷时应尽量按照实际工况进行。机床在进行车削作业时,会产生车削力,切削参数和刀具形状改变会对其产生影响。切削力可等效分解为主切削力,进给力和背向力三个互相正交的分力。主切削力作为最大的一个分力,其方向与基面垂直并与切削速度一致,在求解机床功率,刀杆刀片强度时主切削力为重要参数,同时主切削力也是夹具设计、选择切削用量的重要依据。进给力方向与走刀方向相反,可用于验算机床进给系统主要零部件强度和刚性。背向力处于基面内,与进给方向垂直,对工件扰度、机床零件和车刀强度有较大影响。

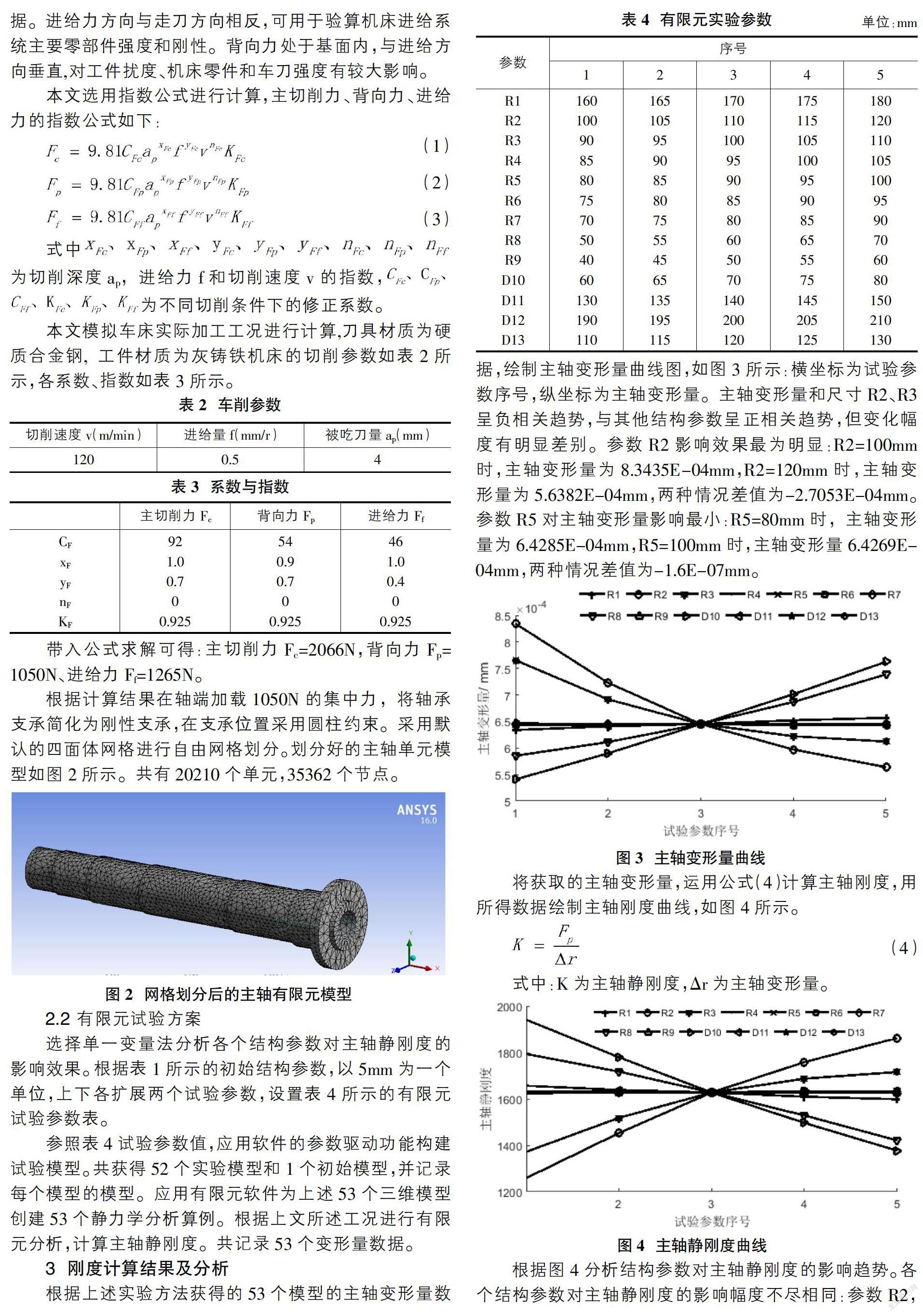

根据计算结果在轴端加载1050N的集中力,将轴承支承简化为刚性支承,在支承位置采用圆柱约束。采用默认的四面体网格进行自由网格划分。划分好的主轴单元模型如图2所示。共有20210个单元,35362个节点。

2.2 有限元试验方案

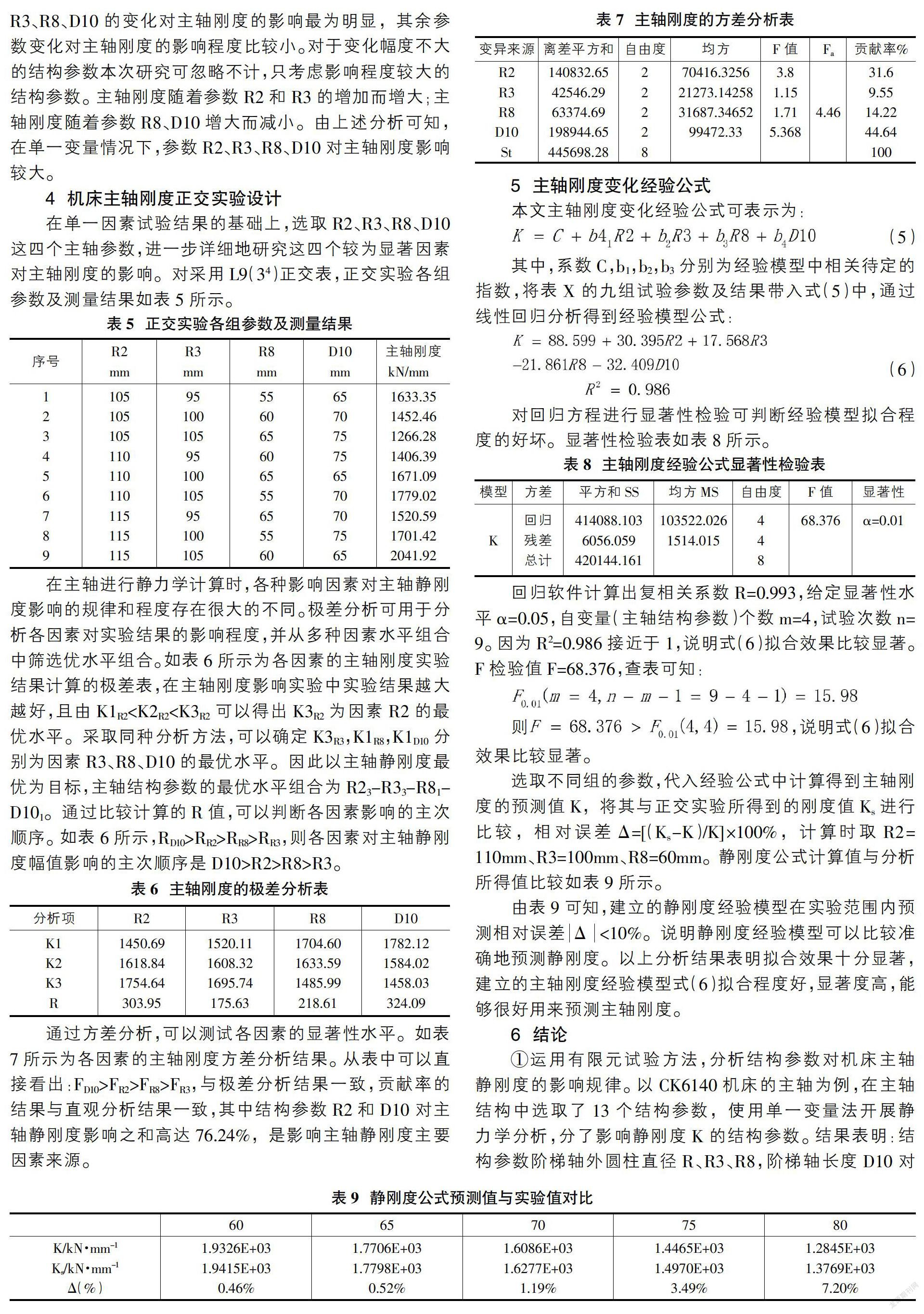

选择单一变量法分析各个结构参数对主轴静刚度的影响效果。根据表1所示的初始结构参数,以5mm为一个单位,上下各扩展两个试验参数,设置表4所示的有限元试验参数表。

参照表4试验参数值,应用软件的参数驱动功能构建试验模型。共获得52个实验模型和1个初始模型,并记录每个模型的模型。应用有限元软件为上述53个三维模型创建53个静力学分析算例。根据上文所述工况进行有限元分析,计算主轴静刚度。共记录53个变形量数据。

3 刚度计算结果及分析

根据上述实验方法获得的53个模型的主轴变形量数据,绘制主轴变形量曲线图,如图3所示:横坐标为试验参数序号,纵坐标为主轴变形量。主轴变形量和尺寸R2、R3呈负相关趋势,与其他结构参数呈正相关趋势,但变化幅度有明显差别。参数R2影响效果最为明显:R2=100mm时,主轴变形量为8.3435E-04mm,R2=120mm时,主轴变形量为5.6382E-04mm,两种情况差值为-2.7053E-04mm。参数R5对主轴变形量影响最小:R5=80mm时,主轴变形量为6.4285E-04mm,R5=100mm时,主轴变形量6.4269E-04mm,两种情况差值为-1.6E-07mm。

根据图4分析结构参数对主轴静刚度的影响趋势。各个结构参数对主轴静刚度的影响幅度不尽相同:参数R2,R3、R8、D10的变化对主轴刚度的影响最为明显,其余参数变化对主轴刚度的影响程度比较小。对于变化幅度不大的结构参数本次研究可忽略不计,只考虑影响程度较大的结构参数。主轴刚度随着参数R2和R3的增加而增大;主轴刚度随着参数R8、D10增大而减小。由上述分析可知,在单一变量情况下,参数R2、R3、R8、D10对主轴刚度影响较大。

4 机床主轴刚度正交实验设计

在单一因素试验结果的基础上,选取R2、R3、R8、D10这四个主轴参数,进一步详细地研究这四个较为显著因素对主轴刚度的影响。对采用L9(34)正交表,正交实验各组参数及测量结果如表5所示。

在主轴进行静力学计算时,各种影响因素对主轴静刚度影响的规律和程度存在很大的不同。极差分析可用于分析各因素对实验结果的影响程度,并从多种因素水平组合中筛选优水平组合。如表6所示为各因素的主轴刚度实验结果计算的极差表,在主轴刚度影响实验中实验结果越大越好,且由K1R2<K2R2<K3R2可以得出K3R2为因素R2的最优水平。采取同种分析方法,可以确定K3R3,K1R8,K1D10分别为因素R3、R8、D10的最优水平。因此以主轴静刚度最优为目标,主轴结构参数的最优水平组合为R23-R33-R81-D101。通过比较计算的R值,可以判断各因素影响的主次顺序。如表6所示,RD10>RR2>RR8>RR3,则各因素对主轴静刚度幅值影响的主次顺序是D10>R2>R8>R3。

通过方差分析,可以测试各因素的显著性水平。如表7所示为各因素的主轴刚度方差分析结果。从表中可以直接看出:FD10>FR2>FR8>FR3,与极差分析結果一致,贡献率的结果与直观分析结果一致,其中结构参数R2和D10对主轴静刚度影响之和高达76.24%,是影响主轴静刚度主要因素来源。

5 主轴刚度变化经验公式

选取不同组的参数,代入经验公式中计算得到主轴刚度的预测值K,将其与正交实验所得到的刚度值Ks进行比较,相对误差Δ=[(Ks-K)/K]×100%,计算时取R2=110mm、R3=100mm、R8=60mm。静刚度公式计算值与分析所得值比较如表9所示。

由表9可知,建立的静刚度经验模型在实验范围内预测相对误差Δ<10%。说明静刚度经验模型可以比较准确地预测静刚度。以上分析结果表明拟合效果十分显著,建立的主轴刚度经验模型式(6)拟合程度好,显著度高,能够很好用来预测主轴刚度。

6 结论

①运用有限元试验方法,分析结构参数对机床主轴静刚度的影响规律。以CK6140机床的主轴为例,在主轴结构中选取了13个结构参数,使用单一变量法开展静力学分析,分了影响静刚度K的结构参数。结果表明:结构参数阶梯轴外圆柱直径R、R3、R8,阶梯轴长度D10对主轴静刚度影响较为显著。主轴静刚度随着结构参数R2、R3的增大而增大,随着结构参数R8、D10的增大而减小。

②以分析得到的4个参数为变量设计了四因素三水平正交实验,进行极差分析和方差分析,结果表明,在实验设定的参数范围内,各影响因素对主轴刚度的影响大小依次为:D10>R2>R8>R3。实验条件下使主轴刚度达到最优的结构参数水平组合为:R23-R33-R81D101。

③通过正交实验结果建立机床主轴刚度变化经验公式。该经验公式拟合程度好,显著度高,将主轴静刚度预测值与实验值进行比较,相对误差Δ<10%,能够很好的用来预测主轴刚度。

参考文献:

[1]2015年我国机床工具行业发展趋势分析[J].现代制造技术与装备,2014(06):5.

[2]郭静涛.抗离心膨胀高速主轴结构设计及性能研究[D].燕山大学,2016.

[3]J. J?誰drzejewski, Z. Kowal, W. Kwany,W. Modrzycki. High-speed precise machine tools spindle units improving[J]. Journal of Materials Processing Tech., 2005, 162.

[4]杨旭东,黄平,李星渊,周昊,曹菡婷.顶磨式轧辊磨床头架主轴分析及拓扑优化[J].机床与液压,2016,44(23):128-131.

[5]陈洋,管殿柱,焉兆超,魏代善.基于ANSYS Workbench的滚丝机主轴优化设计[J].机械工程与自动化,2017(01):47-49.

[6]吕绪忠,何宁.基于MATLAB优化工具箱的机床主轴优化设计[J].陕西理工学院学报(自然科学版),2014,30(05):6-10.

[7]Harris T A, Kotzalas M N. Advanced Concepts of Bearing Technology, Rolling Bearing Analysis, Fifth Edition[M]. Advanced concepts of bearing technology. Taylor & Francis,2007.

[8]赵转哲,何康,何慧娟,董文正.基于混合蛙跳算法的机床主轴优化设计[J].平顶山学院学报,2017,32(05):9-12.

[9]郭辰光,王鹏家,田鹏.基于遗传算法的数控机床主轴优化设计方法[J].东北大学学报(自然科学版),2011,32(6):850-853.

[10]刘世豪,张云顺,王宏睿.数控机床主轴优化设计专家系统研究[J].农业机械学报(4):372-381.

[11]Prakosa, T. Wibowo, A, Ilhamsyah R. Optimizing Static and Dynamic Stiffness Of MAchine Tools Spindle Shaft, For Improving Machining Product Quality[J]. Journal of Kones, 2013, 20(4):363-370.

[12]郑玲利,吕文阁.基于竞选算法的机床主轴结构优化设计[J].机械设计与制造,2006(08):35-37.