锥齿传动结构入口导叶扭矩计算方法研究

2020-09-10邵柯楠

邵柯楠

摘要:通过分析锥齿传动入口导叶机构在运行情况下的各种受力状态,尤其是对气动力引起的相关扭矩的分析,计算出相同结构尺寸的入口导叶在不同工况、不同压缩机入口来流条件下,其运行所需要的扭矩不同。最终总结、归纳出一种锥齿传动入口导叶机构扭矩的计算方法。通过这样一种方法可以有效降低现阶段以经验设计为主的设计方法所导致的过大执行器扭矩的问题,可以使压缩机工程设计人员能够快速计算出锥齿传动结构的导叶执行机构所需扭矩,具有一定的参考价值。

关键词:离心式压缩机;入口导叶调节;扭矩计算

0 引言

随着中国工业的进步,离心式压缩机的发展正朝着高效率、宽范围、小型化及低成本的方向发展。这就对压缩机的设计工作提出了更多、更高的要求。目前针对离心式压缩机的调节方式多为变转速调节、入口节流调节以及入口导叶调节等方式。入口导叶调节因其具有较宽的调节范围,良好的经济性和显著的节能效果,成为一种使用广泛的离心压缩机调节方式。锥齿传动结构的入口导叶具有运行更加稳定,角行程传递更加精确等优点,是目前大多数入口导叶执行机构比较常用的形式。入口导叶需要执行器来驱动,其执行器扭矩的选择主要来源于设计者以往的个人设计经验,容易导致执行器扭矩过大。所以本文针对锥齿传动结构的入口导叶机构,分析主要的机构受力,在充分考虑安全系数的同时,计算出该结构形式的入口导叶机构所需的执行器扭矩。

1 入口导叶执行机构

1.1 入口导叶调节方法

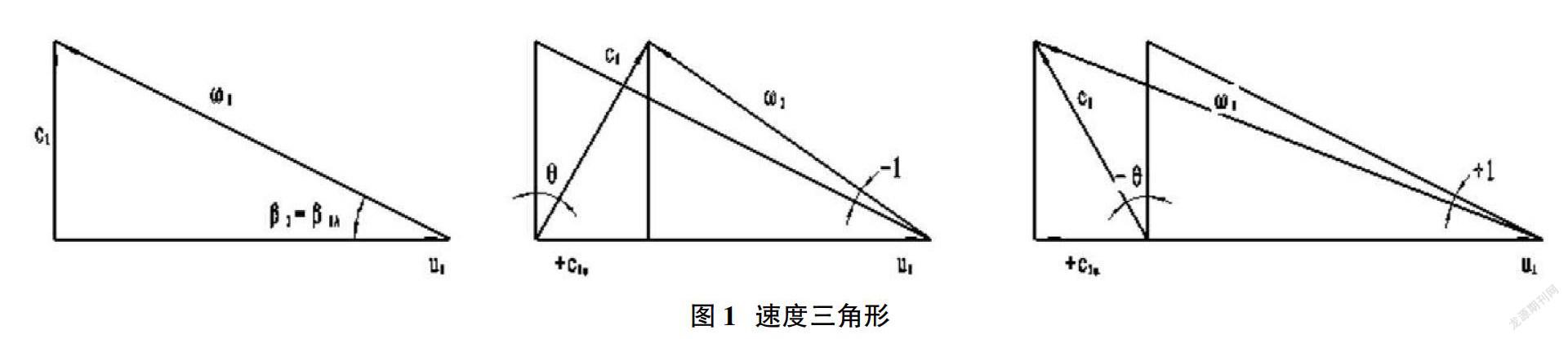

入口导叶调节是一种改变叶轮前入口导叶的角度,使气流产生预旋的调节方法。使进入叶轮的气流与叶轮旋转方向一致的旋绕(C1u>0),称为“正旋绕”;产生与叶轮旋转方向相反的旋绕(C1u<0),称为“负旋绕”。

θ为旋绕角,通过对风机叶轮进口气流的速度三角形的研究,根据欧拉方程知风机的能量头hth将随C1u的改变而变化。正旋绕时C1u>0,hth将减小;负旋绕时C1u<0,hth增大[1]。

1.2 锥齿传动入口导叶机构

锥齿传动的入口导叶机构是采用主传动轴上的锥齿轮,将扭矩传递给锥齿圈,而后由锥齿圈驱动其它锥齿轮,从而带动整个入口导叶的联动。本文所采用的锥齿传动入口导叶机构如图2所示。

从机械机构上来说,整个传动过程是简单的。但入口导叶除自身传动时需要克服的各种摩擦力和重力产生的扭矩外,还需要在克服导叶叶片受气流作用力所产生的扭矩。因为压缩机入口来流条件是不确定的,相同的入口导叶直径,可能存在很多不同的入口来流条件,所以其叶片所受的气动力扭矩也是不同的。所以相同结构的入口导叶,根据压缩机入口来流条件的不同,驱动其运转的执行器扭矩也是不同的。

2 锥齿传动入口导叶扭矩分析

2.1 导叶叶片前后压差所引起的扭矩

对入口导叶叶片的前后流场进行分析。导叶叶片从全关到全开,所引起的叶片前后压差呈递减状态,所以我们以最大压差全关作为研究对象(需要指出,入口导叶因其叶片设计为互有重叠,所以这里的全关是指70°~80°左右的微开状态)。而导叶调节与阀门调节最大的区别在于,入口导叶是为了改变气流进入压缩机叶轮前的角度。

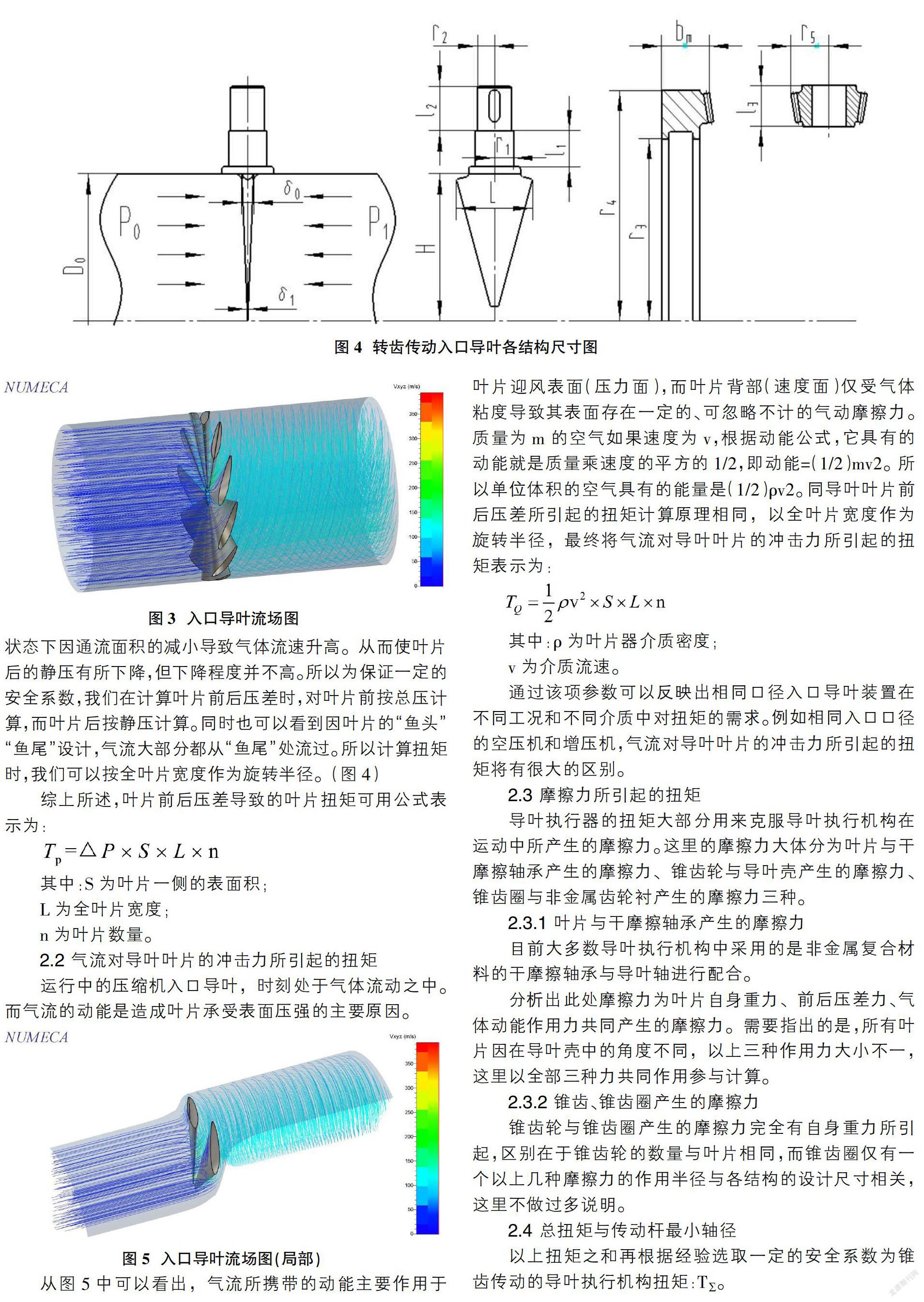

从图3中可以很明显的看出入口均匀来流,经过微开的入口导叶后,气流有一个非常明显的旋转。导叶在微开状态下因通流面积的减小导致气体流速升高。从而使叶片后的静压有所下降,但下降程度并不高。所以为保证一定的安全系数,我们在计算叶片前后压差时,对叶片前按总压计算,而叶片后按静压计算。同时也可以看到因叶片的“鱼头”“鱼尾”设计,气流大部分都从“鱼尾”处流过。所以计算扭矩时,我们可以按全叶片宽度作为旋转半径。(图4)

综上所述,叶片前后压差导致的叶片扭矩可用公式表示为:

其中:S为叶片一侧的表面积;

L为全叶片宽度;

n为叶片数量。

2.2 气流对导叶叶片的冲击力所引起的扭矩

运行中的压缩机入口导叶,时刻处于气体流动之中。而气流的动能是造成叶片承受表面压强的主要原因。

从图5中可以看出,气流所携带的动能主要作用于叶片迎风表面(压力面),而叶片背部(速度面)仅受气体粘度导致其表面存在一定的、可忽略不计的气动摩擦力。质量为m的空气如果速度为v,根据动能公式,它具有的动能就是质量乘速度的平方的1/2,即动能=(1/2)mv2。所以单位体积的空气具有的能量是(1/2)ρv2。同导叶叶片前后压差所引起的扭矩计算原理相同,以全葉片宽度作为旋转半径,最终将气流对导叶叶片的冲击力所引起的扭矩表示为:

其中:ρ为叶片器介质密度;

v为介质流速。

通过该项参数可以反映出相同口径入口导叶装置在不同工况和不同介质中对扭矩的需求。例如相同入口口径的空压机和增压机,气流对导叶叶片的冲击力所引起的扭矩将有很大的区别。

2.3 摩擦力所引起的扭矩

导叶执行器的扭矩大部分用来克服导叶执行机构在运动中所产生的摩擦力。这里的摩擦力大体分为叶片与干摩擦轴承产生的摩擦力、锥齿轮与导叶壳产生的摩擦力、锥齿圈与非金属齿轮衬产生的摩擦力三种。

2.3.1 叶片与干摩擦轴承产生的摩擦力

目前大多数导叶执行机构中采用的是非金属复合材料的干摩擦轴承与导叶轴进行配合。

分析出此处摩擦力为叶片自身重力、前后压差力、气体动能作用力共同产生的摩擦力。需要指出的是,所有叶片因在导叶壳中的角度不同,以上三种作用力大小不一,这里以全部三种力共同作用参与计算。

2.3.2 锥齿、锥齿圈产生的摩擦力

锥齿轮与锥齿圈产生的摩擦力完全有自身重力所引起,区别在于锥齿轮的数量与叶片相同,而锥齿圈仅有一个以上几种摩擦力的作用半径与各结构的设计尺寸相关,这里不做过多说明。

2.4 总扭矩与传动杆最小轴径

以上扭矩之和再根据经验选取一定的安全系数为锥齿传动的导叶执行机构扭矩:T∑。

3 总结

通过对锥齿传动入口导叶机构运行时的受力分析,考虑气动力对导叶执行机构的影响,计算其所受的气动力及摩擦力所产生的扭矩。总结出一套可以使压缩机工程设计人员能够快速计算出锥齿传动结构的导叶执行机构所需扭矩的方法。可以计算出同一口径的入口导叶执行机构,在不同的工况及气动条件下的执行器扭矩。避免导叶执行器扭矩选取不当而产生的一系列事故或成本升高问题。

参考文献:

[1]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.

[2]佟永龙.离心式压缩机轴电流腐蚀现象的分析与处理[J].内燃机与配件,2020(03):89-90.

[3]王国欣.离心式压缩机防喘振控制系统设计分析[J].内燃机与配件,2019(15):176-177.