混联式混合动力挖掘机液压系统的分析建模与参数匹配

2020-09-10周唯靓

摘要:混合动力液压系统是以某型液压挖掘机原动力-液压系统为基础,设计了一套液压-油-电三混合动力的多系统相结合的方案。该混联式混合动力方案的设计需适应挖掘机负载变化剧烈及启停频繁的工况,即在挖掘机的动臂上升、动臂下降、回转启动、回转制动以及复合动作等工况下,选择不同的能量传递和能量回收或能量释放的能量流路线,使液压系统与动力系统进行更好的匹配,既能达到节能减排提高燃油效率的目的,又不影响挖掘机的操作性和安全性要求。

关键词:混合动力;混联;数学建模

一、混合动力系统关键技术

由于工程机械的作业工况负载冲击大而且具有强突变的特点,同时车辆的工作模式、集成控制系统软件与能量回收模式等方面存在较大的差异,所以在工程机械领域运用混合动力系统有三个关键的技术:混合动力模式的选取及动力参数优化匹配、控制策略、能量回收系统及存储设备[1]。

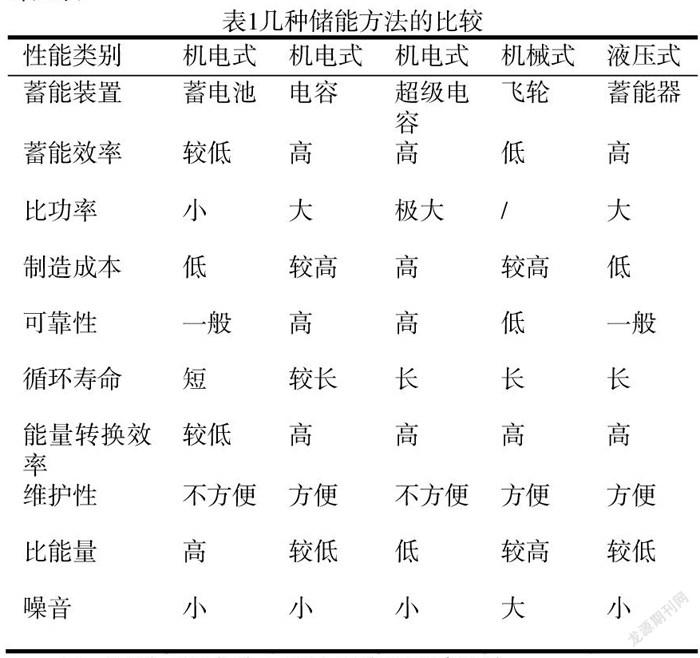

工程机械的液压传动通过使用液压马达和液压油缸对回收油量进行能量回收,最后存储到储能元件中去。在选取储能元件时要根据机器自身机构、工作特点和它的动态性能,使其满足系统功率与能量的分配需要。储能元件一方面储存能量,另一方面向电动机提供能量。常用的储能元件的能量回收方法按照储存能量的形式可以分成机械式、液压式、电气式三大类,其对比情况详见表2-1

二、混联式混合动力挖掘机液压系统设计

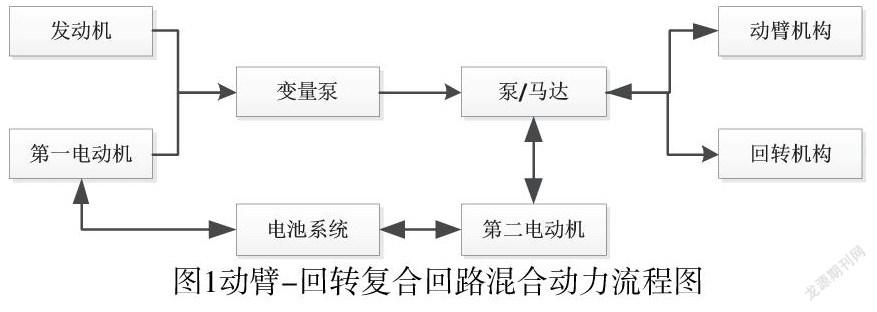

结合液压挖掘机的动力结构以及执行结构的特点,设计如图1所示的动力传动流程图,从图中可以看出“发动机=第一电动机=变量泵”构成并联系统,“发动机==第一电动机==变量泵+第二电动机==泵/马达”构成串联动力系统。结合某型的动臂-回转复合回路,根据此动力流程的设计目标,进行基于液压泵/马达的混联式液压挖掘机液压系统的设计。

图1动臂-回转复合回路混合动力流程图

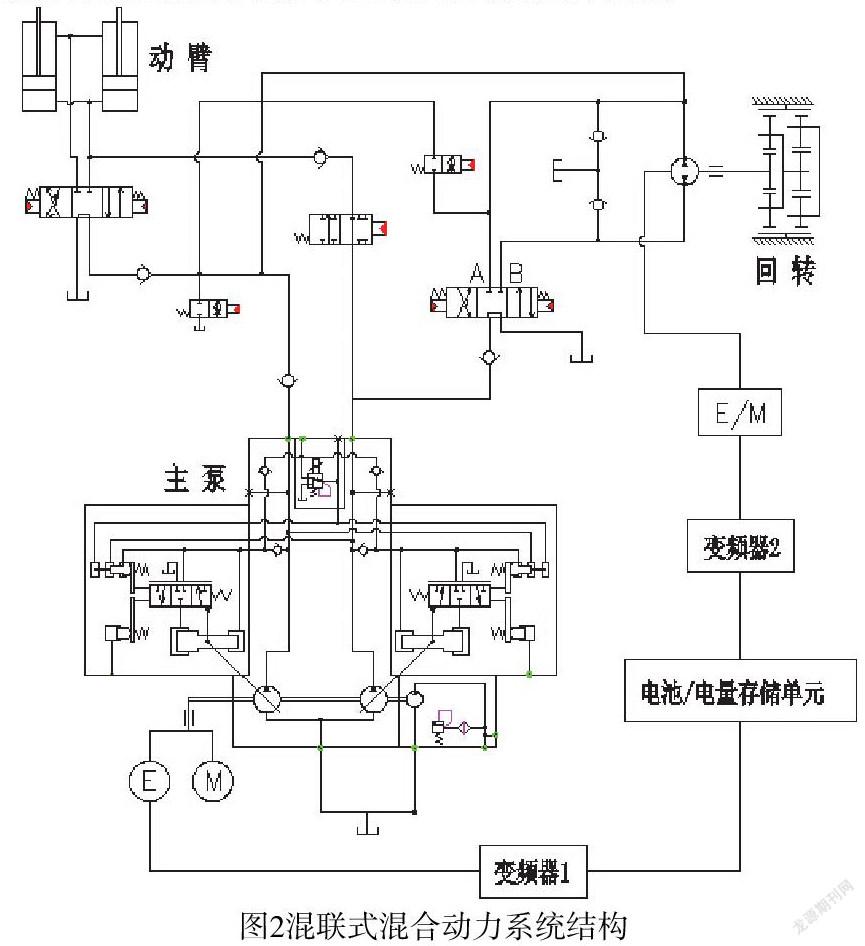

如图2所示是本文设计的液压挖掘机混联式能量回收系统原理图,包括:动臂油缸和回转机构,发电机、电动机、变量泵、蓄电池系统、电磁换向阀、液控单向阀、液控换向阀、减速器、离合器、液压泵/马达、各种电磁感应元件等。其中,电池/电量储存单元和变频器的使用,保证电能的回收存储和释放利用。混联式混合动力系统,优化了动力系统的资源配置,利用变量泵和液压泵/马达的综合作用,对动臂动作的势能进行回收和分配,增加了系统工作的可靠性和工作效率,发动机转速能保持在其燃油经济最佳工况,与此同时动臂和回转两执行机构的复合动作的运动协调性也得到了改善,实现了能量的灵活利用。

图2混联式混合动力系统结构

所设计的液压挖掘机混联式混合动力系统有如下特点:

1.采用混联式工作回路

发动机和电动机分别与变量泵系统(原型挖掘机的双泵系统)同轴连接,变量泵系统和电动机不仅作为挖掘机动作的主动力元件和电力元件,还作为在回收能量过程中发电环节的动力来源,属于并联工作;第二电动机直接为变量泵系统提供动力,完成回收能量释放的环节,属于串联工作;在系统工作过程中,并联和串联回路共同完成液压系统能量回收和能量释放以及复合动作的要求,该混联式系统使能量利用效率得到了提高,达到了节能的目的。

2.能量回收阶段

采用泵/马达对动臂的势能回收[2],以及对回转机构的制动能回收,利用变量泵系统完成对两个执行机构的能量释放,动臂執行机构和回转执行机构的能量回收采用了同一个能量存储方式,即共用同一个能量回收和释放的系统回路,这样可以减少流量和能量的在更多元件的常规消耗损失,使回收能量的利用率得到了提高。回转制动的能量和动臂下降的势能经过同一液压回路进行能量的转换和流动,减少了液压元件数量,节约了系统成本,避免了系统体积过于庞大;电池系统不仅吸收执行机构的能量,也吸收在变量泵系统工作时因功率匹配不完全等因素多出的能量。

3.能量释放阶段

通过电动机和变量泵系统完成能量释放,采用蓄电池系统作为能量释放源,可以为挖掘机工作提供大而平稳的驱动电流,满足了挖掘机各个工况的功能要求和稳定的工作要求,并且通过实时监测电动机的转速和变量泵的出口压力,判断能量释放是否结束,即蓄电池系统是否继续放电。

4.流量再生阶段

回转制动的流量可以经过液压回路的泵/马达元件的变压后直接提供动臂机构的上升工况;反之动臂下降的势能也可以为回转动作直接提供能量,多余的能量积蓄存储在电池系统中,这种液压流量的再生循环利用,即一次回收和二次回收,避免了油箱供油的升压能量浪费,实现了液压回路的流量的灵活性和多样性流动,达到节能减排的目的。

5.复合动作

动臂机构和回转机构可以单独工作,也可以同时动作,两大执行机构均可以进行能量的回收和能量的释放;当复合动作时其中一个执行机构处于能量可以回收利用的状态时,可以达成流量和能量的互相利用,多余的能量存入回收系统的电池系统中,复合动作的回路节省了能量从回收到转换释放的的操作流程,对能量进行了充分的利用。

三、系统工况分析及数学建模

1.动臂上升过程

主电动机带动变量泵系统工作,油箱提供流量,动臂主换向阀右位工作,变量泵系统的流量经主换向阀至变量泵,高压油液最终进入动臂油缸的无杆腔,在压差作用下带动动臂上升;动臂油缸的有杆腔体积缩小,流出有杆腔的油液通过节流阀到达主换向阀的第三油口,最终流量通过主换向阀的第一油口回入油箱;当油液压力过大时,溢流阀被打开,多余压力油液经溢流阀卸至油箱以起到保护回路的作用。

当动臂上升时,动臂控制阀联工作在右位,动臂控制阀联亦工作在右位;回转优先阀的工作位置则取决于回转机构是否工作:若无回转操作,则其节流口不起作用。两个液压泵合流后共同给动臂缸的活塞腔供油,此时动臂缸活塞运动方程为:

(1-1)

式中式中p2,p1分别为动臂缸活塞腔和有杆腔的压力;A1,A2为动臂活塞有杆腔和无杆腔的有效作用面积;m为动臂和负载的总质量;G’为动臂和负载的等效重量;ps为液压泵的输出压力;Cq1,Cq2为动臂主控阀1,2的阀口工艺参数;A1(x),A2(x)为主控阀的节流阀口面积d2x/dt2,dx/dt为动臂活塞的加速度和速度。

2.动臂下降过程

主电动机带动变量泵系统工作,动臂机构的主换向阀在先导信号下换左位工作,通过变量泵系统的流量经主换向阀的第二油口流向第三油口,动臂油缸的有杆腔得到流量下降,当下降速度数据不稳定时,节流阀在控制信号控制下调节开合度,使节流阀输出流量的速度趋于定值,从而调节动臂下降速度的平稳性,使液压系统流量传动保持稳定;动臂油缸无杆腔里的压力流量经其主换向阀经液压泵/马达,将势能经处于发电模式的第二电动机,存储在电池系统中,完成势能的能量回收。

当需要动臂下降的时候:由于动臂下降所承受的负载相对是较小的,所以只需要一个液压泵供应流量即可。当动臂下降时动臂主控阀工作在左位,该油路切断;动臂主控阀换向,动臂缸有杆腔由液压前泵单独供应流量。且主控阀的左位回油油路带有节流小孔,可产生回油背压以防止动臂下降过快。动臂下降过程中的运动方程可由式(1-2)表示。

(1-2)

式中A为动臂主控阀1中节流小孔的节流面积,Cq为其流量系数。

3.回转动作过程:

液压回转系统工作时其系统液压能将主要由后泵提供,且回转方向由回转主控阀的左位和右位确定。挖掘机回转动作的稳定阀组通过各自的工作特性以求使回转过程尽可能的平稳。制动阀的工作状态由操作人员控制,常态下制动阀由于其自身的弹簧力作用使其处于下位,即在不需要挖掘机回转时制动器始终处于制动状态,只有当回转时才会在先导压力作用下克服弹簧力使其阀芯上移到上位,制动器被屏蔽,不起制动作用。此时泵/马达的物理特征方程可表述为式(1-3):

(1-3)

式中QL为回转主控阀7流量;θm是液压马达转角;Dm为液压马达排量;C为液压马达的综合泄漏系数,其可表述为Ci+0.5Ce(Ci为内泄漏系数,Ce为外泄漏系数);Vt是液压马达容积腔与连接管道总的容积;Jt是液压马达总惯性矩;液压马达阻尼系数Bm表示的是总黏性的阻尼;G为负载等效扭转弹簧刚度;TL为液压马达轴的外部力矩;xv是回转主控阀芯位移;PL为液压马达内部容积腔压差;kq为回转主控阀芯流量增益;kc为回转主控阀芯小孔节流系数;βe为液压马达有效容积弹性模量。

4.动臂-回转复合动作过程:

本文设计的混联式液压系统在能量回收中有一次回收,也有二次回收。一次回收是动臂与回转复合动作时流量的互相利用,二次回收是复合动作时多余的流量转化为电能的过程,其中二次回收不仅有动臂势能的转化,也包括回转制动动能的转化。对于设计的系统回路,具体过程是:当动臂下降时,动臂下降的速度由液压泵/马达的排量控制,即根据第二电动机E/M的转速和油缸的目标速度来决定排量。回转速度也由第二电动机E/M调节,当回转加速时,动臂下降的势能可以通过液压泵/马达传递给回转机构,如有多余的势能未直接利用,即动臂下降的功率大于回转加速动作所需的功率的工况,则通过处于发电模式的电动机将机械能转化为电能储存在电池系统中;当回转制动动作时,制动动能和动臂下降的势能均经电动机存储在电池系统中。

对于动臂下降和回转的复合动作,根据动力流程图1,利用工作的点线性化,由于泵的压力传递函数和输出流量[3]为:

(1-4)

式(4-4)中,为泵的斜盘倾角,N表示元件功率。

其工作状态的数学描述可以为式(1-5):

(1-5)

当挖掘动作完成,动臂承载上升时,回转优先阀将发挥作用,使液压泵/马达优先得到流量供应,保证回转的连续。由于回转优先阀使动臂活塞缸活塞腔油路上产生一定的节流压差,从而使进入动臂缸的流量减少而供应液压泵/马达的流量增加。式(1-6)为动臂上升和挖掘机回转复合动作时的液压回路动态方程。

(1-6)

式中Cq3为回转优先阀3节流阀口流量系数,A为其节流截面通流面积;Δp为回转优先阀的节流压差[4]。其他的物理参数在前面的分析中已说明。

所设计系统的数学动力学方程以及仿真所需相关参数的计算,不仅可以更加了解挖掘机的整体性能,通过建立的数学模型也为系统主要部件的选型及设计提供了参数基础,由于所设计系统以某型液压挖掘机为基础,在此发动机及电动机的参数已确定,所要重新选型的是混联式系统中代替回转马达的液压泵/马达以及电池系统中的蓄电池。

四、液压泵/马达的传动比设计

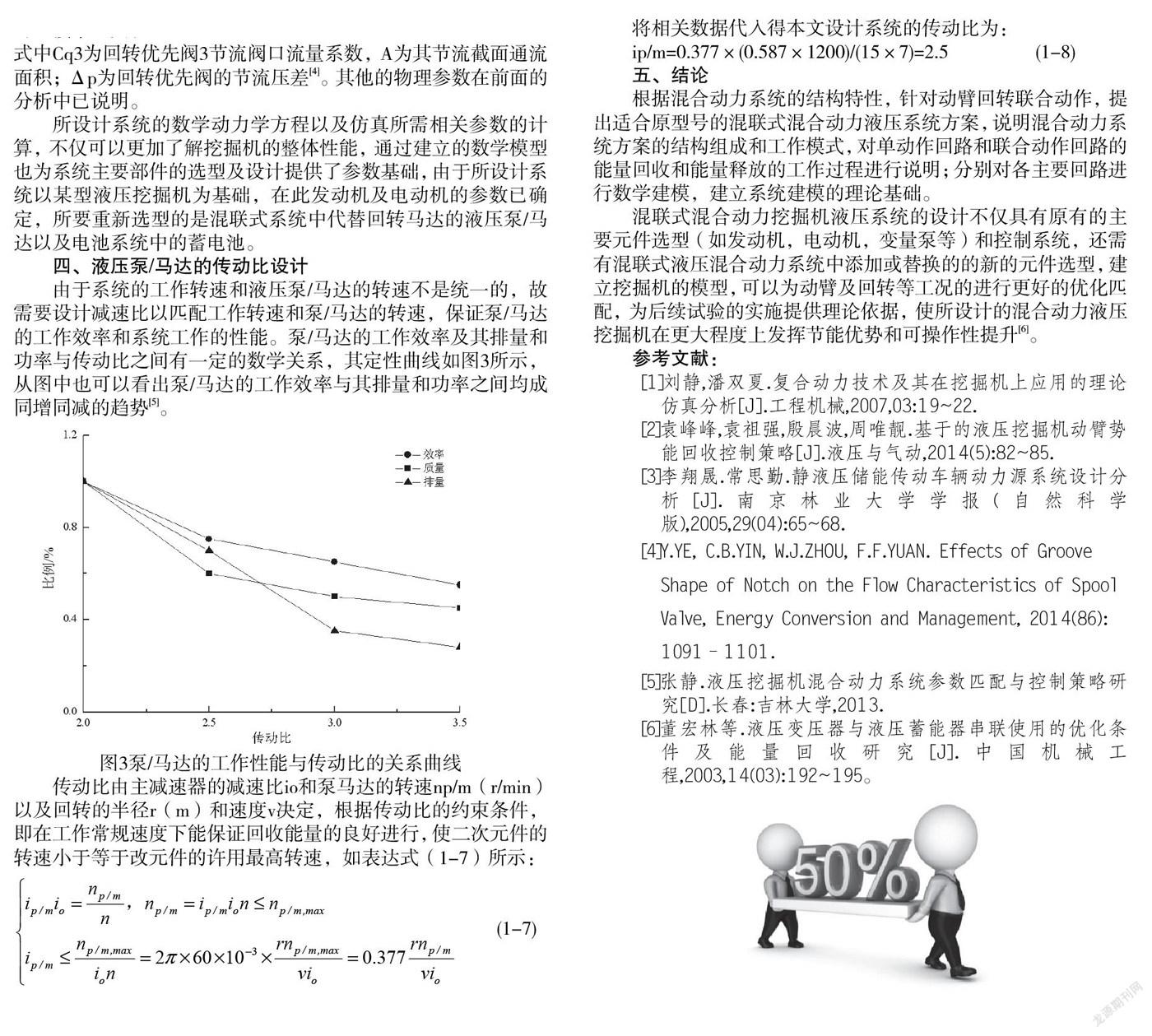

由于系统的工作转速和液压泵/马达的转速不是统一的,故需要设计减速比以匹配工作转速和泵/马达的转速,保证泵/马达的工作效率和系统工作的性能。泵/马达的工作效率及其排量和功率与传动比之间有一定的数学关系,其定性曲线如图3所示,从图中也可以看出泵/马达的工作效率与其排量和功率之间均成同增同减的趋势[5]。

图3泵/马达的工作性能与传动比的关系曲线

传动比由主减速器的减速比io和泵马达的转速np/m(r/min)以及回转的半径r(m)和速度v决定,根据传动比的约束条件,即在工作常规速度下能保证回收能量的良好进行,使二次元件的转速小于等于改元件的许用最高转速,如表达式(1-7)所示:

(1-7)

将相关数据代入得本文设计系统的传动比为:

ip/m=0.377×(0.587×1200)/(15×7)=2.5(1-8)

五、结论

根据混合动力系统的结构特性,针对动臂回转联合动作,提出适合原型号的混联式混合动力液压系统方案,说明混合动力系统方案的结构组成和工作模式,对单动作回路和联合动作回路的能量回收和能量释放的工作过程进行说明;分别对各主要回路进行数学建模,建立系统建模的理论基础。

混联式混合动力挖掘机液压系统的设计不仅具有原有的主要元件选型(如发动机,电动机,变量泵等)和控制系统,还需有混联式液压混合动力系统中添加或替换的的新的元件选型,建立挖掘机的模型,可以为动臂及回转等工况的进行更好的优化匹配,为后续试验的实施提供理论依据,使所设计的混合动力液压挖掘机在更大程度上发挥节能优势和可操作性提升[6]。

参考文献:

[1]刘静,潘双夏.复合动力技术及其在挖掘机上应用的理论仿真分析[J].工程机械,2007,03:19~22.

[2]袁峰峰,袁祖强,殷晨波,周唯靓.基于的液压挖掘机动臂势能回收控制策略[J].液压与气动,2014(5):82~85.

[3]李翔晟.常思勤.静液压储能传动车辆动力源系统设计分析[J].南京林业大学学报(自然科学版),2005,29(04):65~68.

[4]Y.YE, C.B.YIN, W.J.ZHOU, F.F.YUAN. Effects of Groove Shape of Notch on the Flow Characteristics of Spool Valve, Energy Conversion and Management, 2014(86): 1091–1101.

[5]張静.液压挖掘机混合动力系统参数匹配与控制策略研究[D].长春:吉林大学,2013.

[6]董宏林等.液压变压器与液压蓄能器串联使用的优化条件及能量回收研究[J].中国机械工程,2003,14(03):192~195。