基于临界钙矾石膨胀破坏的磷石膏基复合胶凝材料的配料计算研究

2020-09-10赵士豪林喜华麻鹏飞袁义进高育欣周大利

赵士豪,林喜华,麻鹏飞,袁义进,高育欣,张 萍,周大利

(1.中建西部建设贵州有限公司,贵州贵阳550081;2.中建材料技术研究成都有限公司;3.四川大学材料科学与工程学院)

磷石膏基复合胶凝材料是一种以磷石膏、 矿渣及少量水泥熟料组成的低碱度复合胶凝材料, 其主要强度来源于矿渣的潜在活性, 熟料水化形成的氢氧根对矿渣侵蚀, 被侵蚀的矿渣释放出内部活性氧化铝,与硫酸盐在碱性环境下形成钙矾石,加速矿渣溶解,提供早期强度[1-2]。 磷石膏基复合胶凝材料的硬化体内70%以上是凝胶孔和小于100 nm 的过渡孔,大于100 nm 毛细孔的数量较少,相比普通硅酸盐水泥其具有更加优异的抗渗、抗侵蚀能力。 但是,磷石膏提供的大量SO3可能会使磷石膏基复合胶凝材料在浆体硬化的后期持续产生细小的、针状钙矾石晶体, 这些钙矾石形成在水泥石的毛细孔内,且形成尺寸大于毛细孔孔径,其结晶产生的膨胀可能会对水泥石结构产生破坏。

钙 矾 石 基 本 化 学 式 为3CaO·Al2O3·3CaSO4·32H2O ( 简 称 AFt 相), 由 其 基 本 结 构 单 元{Ca3[Al(OH6)]·12H2O}3+与平行于c 轴的多面柱间沟槽一同构成其晶体结构, 含有3 个、2 个H2O,所以钙矾石的基本晶体结构式可以表述为{Ca6[Al(OH6)]2·24H2O}·3SO4·2H2O[3]。 在不考虑外部硫酸盐侵蚀的情况下,控制钙矾石形成因素之一的SO3含量可以有效控制钙矾石形成的持续时间以及形成数量[4]。 笔者在确定磷石膏基复合胶凝材料主要水化产物类型的基础上,通过计算临界钙矾石膨胀破坏的边界条件, 确定各组分最佳掺量范围,研究其对复合胶凝材料力学性能、 干缩性能的影响, 并通过XRD、SEM 等测试方法研究水化产物的组成及发展规律,为制备大掺量磷石膏基复合胶凝材料提供指导意见。

1 实验方案

1.1 原材料

1)磷石膏:选用贵州开磷集团化工副产物磷石膏,外观为深灰色粉状固体。 原状磷石膏水分质量分数为12%~15%,二水石膏质量分数为85.4%。 原状磷石膏在35~50 ℃烘箱中烘干备用, 比表面积为85 m2/kg。 磷石膏化学成分见表1。

表1 磷石膏化学成分

磷石膏XRD 谱图见图1。 由图1 可知,磷石膏的主要结晶相是二水石膏,几乎不见其他物质。

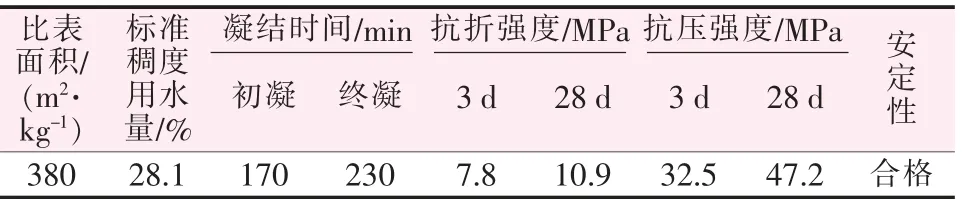

2)熟料:选用贵阳海螺盘江水泥有限公司生产的硅酸盐水泥熟料,粉磨50 min 后使用,其性能见表2。

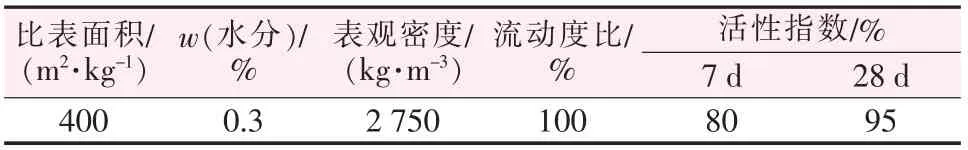

3)矿粉:选用山东康晶新材料科技公司矿粉,其性能见表3。

4)外加剂:中建商品混凝土眉山新材料有限公司,ZJC-03。

5)砂:标准砂。

图1 磷石膏XRD 谱图

表2 熟料性能指标

表3 矿粉性能指标

1.2 测试方法

1)力学性能。 参照GB/T 17671—1999《水泥的胶砂强度检验方法(ISO 法)》测定胶砂强度。 按配比将各原料加水搅拌后制成料浆, 将具有一定流动度的料浆注入40 mm×40 mm×160 mm 三联试模中。 养护温度为20 ℃,养护至3、7、28 d 测试强度。

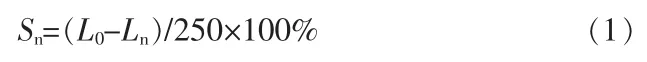

2)干缩性能。参照JC/T 603—2004《水泥胶砂干缩试验方法》测试样品的干缩性能。 试件规格为25 mm×25 mm×280 mm, 成型试件经过热处理测定初始长度, 之后每7 d 测定一次长度, 膨胀率按式(1)计算。 膨胀率评价标准按照LCPC(法国桥梁公路中心实验室)法[5]。 该方法是评估砂浆、混凝土抵抗延迟钙矾石损伤能力的一种测试方法, 以膨胀率作为评价指标。 对于所测得的膨胀,LCPC 法中给出了评价标准:试件最终的平均膨胀率小于0.04%,可以认为无钙矾石膨胀破坏危险。

式中:Sn为水泥胶砂试块n 天龄期膨胀率,%;L0为初始测量长度,mm;Ln为n 天龄期测量长度,mm;250 为试体有效长度,mm。

3)微观性能测试。 采用D/max-RB 型X 射线衍射仪对样品的物相进行分析; 采用JSM-5610LV 型扫描电子显微镜观察样品的形貌。

2 理论配料计算

2.1 SO3 临界值计算

以高育欣等[6]实验结果作为参考,磷石膏基复合胶凝材料水化28 d 孔隙率及分布见图2。 由图2可知, 水化28 d 时大于100 nm 的毛细孔分布在10%左右,总孔隙率为0.25 cm3/g,则100 g 磷石膏基复合胶凝材料中大于100 nm 的毛细孔体积为0.25×0.1×100=2.5 cm3。

图2 磷石膏基复合胶凝材料水化28 d 孔量及分布

假设这些孔体积全部由AFt 体积膨胀填充,由式(2)可以计算AFt 增大的体积[7]:

V=(P/r)[(2.24-1)/2.24]=(1/1.73)(1.24/2.24)=0.32 cm3(2)

式中:V 为AFt 晶体增大的体积,cm3;P 为AFt 晶体质量,g;r 为AFt 晶体密度,g/cm3;2.24 为硫酸盐、 水、石膏(体积记为1)形成AFt 的固相体积。 由此可知,每1 g AFt 体积增大0.32 cm3(平均值),那么2.5 cm3需 要AFt 的 质 量 为2.5÷0.32=7.812 5 g。 形 成7.812 5 g AFt 所需SO3物质的量为7.812 5÷1 255×3=0.018 67 mol。 即100 g 磷石膏基复合胶凝材料水化28 d 剩余SO3的临界物质的量为0.018 67 mol,超过此数值可以认为水化28 d 后产生的AFt 除了填充孔隙外,还会产生体积膨胀,且形成的AFt 为针状, 不可能完全填充孔隙, 所造成的膨胀效果更严重,有膨胀破裂的危险。

磷石膏基复合胶凝材料主要的水化产物为AFt、低钙硅比水化硅酸钙及少量石膏晶体。 大量文献表明,高掺量矿粉水泥随着矿粉掺量的提高,矿粉的水化程度降低, 富余的矿粉作为集料填充在矿粉水泥石中,50%~60%(质量分数)为矿粉的最佳掺量[8]。

假定100 g 磷石膏中SO3质量分数为40%,折算成物质的量为0.5 mol。

假定100 g 水泥熟料中C3S、C2S、C3A、C4AF 的质量分别为55、20、11、14 g, 折算成物质的量分别为0.241、0.116、0.041、0.023 mol,假设C3S、C2S、C3A、C4AF的水化程度分别为α1、α2、α3、α4。

假定100 g 矿粉中CaO、SiO2、Al2O3的质量分别为34.6、31.1、16.4 g,折算成物质的量分别为0.618、0.518、0.160 mol,假设矿粉在水泥中的水化程度为α5。

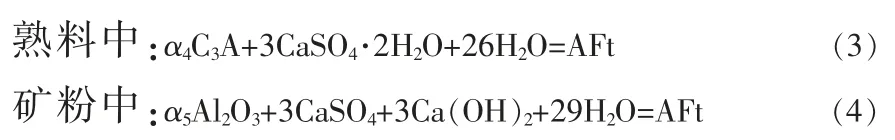

矿粉和熟料中形成AFt 的反应式:

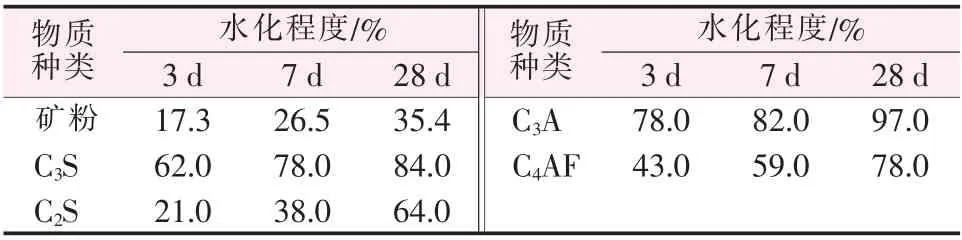

由于矿粉、水泥熟料未能完全反应,矿粉、水泥熟料单矿的水化程度[9-10]随龄期的关系参考表4。由此计算完全反应生成AFt,当矿粉掺量为50%(质量分数)时,设熟料掺量为(50-X)%(质量分数)、磷石膏掺量为X%(质量分数),水化28 d 所需SO3物质的量(mol)为0.16×3×0.5×0.354+0.041×3×0.01×(50-X)×0.97,剩余SO3物质的量(mol)为0.01×X×0.5-0.16×3×0.5×0.354-0.041×3×0.01×(50-X)×0.97。

表4 矿粉及熟料单矿水化程度

由上面计算可知, 磷石膏基复合胶凝材料水化28 d 剩余SO3物质的量应小于0.018 67 mol,所以可得矿粉掺量为50%时最大磷石膏掺量为26.4%。

2.2 体系中Ca(OH)2过量验证计算

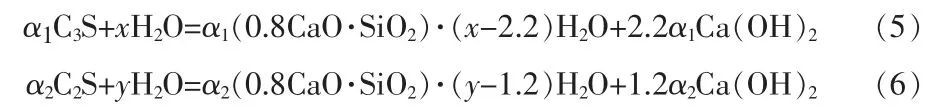

C3S 与C2S 水化时生成水化硅酸钙(C-S-H)和Ca(OH)2,在硅酸盐水泥中生成C-S-H 的钙硅比(Ca 与Si 物质的量比)平均约为1.5,大掺量矿粉水泥水化产物C-S-H 凝胶的钙硅比一般来说较低,假定C-S-H 的钙硅比为0.8,又假定:

按反应式(5)可生成Ca(OH)2物质的量(mol)为2.2×0.241α1=0.530α1,按反应式(6)可生成Ca(OH)2物质的量(mol)为1.2×0.116α2=0.139α2,即以上两个反应共计生成Ca(OH)2物质的量(mol)为(0.530α1+0.139α2)。 Ca(OH)2与Al2O3发生水化,不管是生成C3AH6、AFt 亦 或 是 单 硫 型 水 化 硫 铝 酸 钙(AFm),n(CaO)/n(Al2O3)都是3,因此Al2O3消耗Ca(OH)2物质的量(mol)为:0.16×3α5=0.48α5。

再假定Ca(OH)2与SiO2生成0.8CaO·SiO2·(y-1)H2O,则SiO2需 消 耗Ca(OH)2物 质 的 量(mol)为0.518×0.8α5=0.414 4α5,仅靠矿粉自身的Ca(OH)2生成上述水化产物已显不足,所需补充Ca(OH)2物质的量(mol)应该为(0.48+0.414-0.618)α5=0.276α5。

由SO3临界值计算可知,在矿粉掺量为50%时,磷石膏最大掺量为26.4%,熟料最小掺量为23.6%。下面计算最小熟料掺量是否满足矿粉完全水化需求。 假定熟料和矿粉均完全水化,当矿粉掺量为50%时,熟料掺量为23.6%,体系中过量Ca(OH)2物质 的 量(mol)为0.236×(0.530+0.139)-0.276×0.5=0.019 88。由于熟料的水化速率大于矿粉的解体和水化速率,可以认为矿粉掺量50%时,23.6%的硅酸盐水泥熟料满足了矿粉完全水化所需Ca(OH)2的要求。

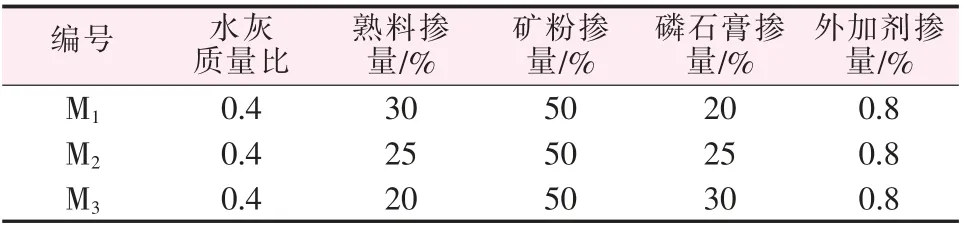

2.3 实验配比

基于理论配料计算, 设计3 组不同磷石膏掺量的胶砂实验,具体配比见表5。

表5 不同磷石膏掺量配比

3 实验结果分析

3.1 不同磷石膏掺量对胶砂试样抗压强度及干缩性能的影响

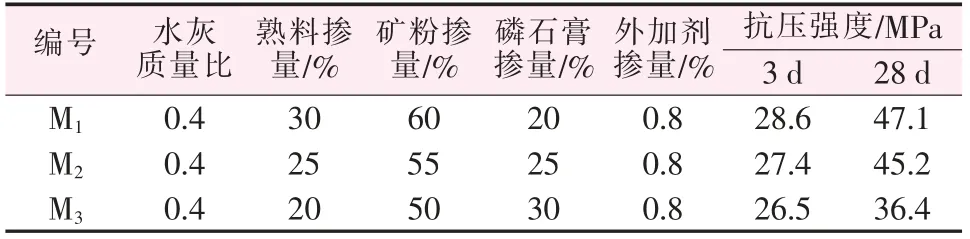

表6 为不同磷石膏掺量对胶砂试样抗压强度的影响。 由表6 可知,M1、M2、M3试样3 d 龄期抗压强度基本无差距,28 d 龄期M1、M2试样强度接近,M3试样抗压强度显著低于M1、M2组。 图3 为不同磷石膏掺量胶砂试样的干缩性能测试结果。由图3 看出,线膨胀率随着磷石膏掺量的增加而增加,M1、M2组在水化7 d 后膨胀趋于稳定, 最终平均膨胀率小于LCPC 法规定的0.04%;M3组持续膨胀,90 d 线膨胀率超过0.38%。这是由于M3组磷石膏掺量超过理论配料计算的最大值,富余硫酸盐较多,在胶砂试样结构趋于密实后仍能持续生成AFt 晶体, 造成结构破坏,抗压强度降低。 综合考虑,以制备大掺量磷石膏复合胶材为目的,M2组为最佳配料比。

表6 不同磷石膏掺量对胶砂试样抗压强度的影响

图3 不同磷石膏掺量制备胶砂试样干缩性能测试结果

3.2 不同磷石膏掺量制备胶砂试样微观机理分析

3.2.1 物相分析

图4 为不同磷石膏掺量制备胶砂试样3 d 和28 d龄期XRD 谱图。由图4 看出,同龄期的M1、M2、M3试样的物相种类完全相同,主要含有钙矾石、未反应的剩余石膏以及石英,石英为细骨料引入,在各龄期均未发现普通水泥常见的水化产物氢氧化钙,这说明水泥熟料水化形成的氢氧化钙完全被消耗, 与矿粉溶解出的各种离子反应。 随着磷石膏掺量增加,M1、M2、M3同龄期水化产物钙矾石(晶格间距d=9.7、d=5.6)在相同峰位衍射峰更高,说明钙矾石含量增加。

图4 不同磷石膏掺量制备胶砂试样3 d 和28 d 龄期XRD 谱图

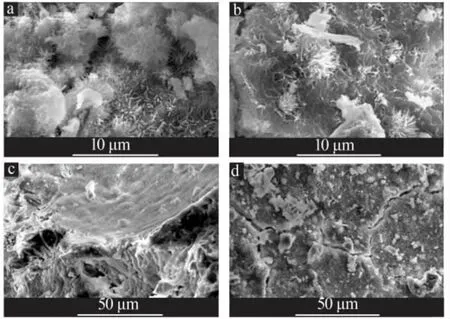

3.2.2 形貌分析

图5 为M3试样3 d 和28 d 龄期SEM 照片。 由图5 看出,样品中主要水化产物为针状、棒状的AFt和箔片状的C-S-H 凝胶。从3d 龄期SEM 照片中看出水化产物以AFt 为主,AFt 呈针状团簇分布在试样中,整个空间有较多的孔洞,少量絮状C-S-H 凝胶填充于钙矾石孔隙中,浆体密实度较差。随着龄期的增长, 水化产物增多, 各种水化产物逐步填充孔洞,硬化浆体结构越来越致密。 水化到28 d 时,AFt与C-S-H 比例发生变化, 凝胶的数量明显增加,包裹AFt 晶体,28 d 水化后依旧有剩余磷石膏,周围被致密的水化产物所包裹,同时28 d 试样表面有较多微裂纹。这是由于AFt 的大量生成产生体积膨胀,这与抗压强度及膨胀率测试结果相符。

图5 M3 试样3 d 和28 d 龄期SEM 照片

4 结论

1)基于钙矾石临界膨胀破坏的边界条件计算了磷石膏基复合胶凝材料各组分理论掺量范围, 矿粉掺量为50%时,最大磷石膏掺量为26.3%,最小熟料掺量为23.6%, 最小熟料掺量满足矿粉完全水化的氢氧化钙需求。

2)研究了不同磷石膏掺量对胶凝材料抗压强度、干缩性能的影响,结合XRD、SEM 等检测方法分析作用机理。结果表明:随着磷石膏掺量超过理论计算最大值,胶凝材料28 d 抗压强度显著下降,线膨胀率持续增大;XRD、SEM 表征结果表明磷石膏基复合胶凝材料水化产物主要是AFt 和C-S-H 凝胶,Ca(OH)2几乎反应完全,超出理论最大值的对比组钙矾石生成量远大于最佳配料组, 微观结构存在大量裂缝。