DTNF 膜对煤化工HERO 高盐废水的分盐实验研究

2020-09-10雷少成李玉林

雷少成,李玉林

(1.中国神华煤制油化工有限公司,北京100000;2.神华新疆化工有限公司)

煤化工高盐废水主要由煤气洗涤废水、 循环水系统排水、除盐水系统排水经膜系统浓缩产生,其溶解性总固体(TDS)质量分数通常在1%以上。 目前,通常采用“预处理+UF/RO 膜浓缩+蒸发结晶”的组合工艺对高盐废水进行处理, 最终产出NaCl 和Na2SO4并回收利用,从而实现高盐废水的“分盐零排放”目标。然而,要想真正实现高盐废水的“分盐零排放”目标,通过采用辅助手段来提升蒸发结晶的分盐效率才是取胜的关键[1]。随着2015 年国家新环保法的实施和“水十条”的提出,各煤化工企业实现废水“零排放”成了必经之路,通过特定的“零排放”工艺将高含盐废水浓缩、 盐结晶为固体、 产水全部回用,达到全厂污/废水“零排放”的目标[2]。

1 分盐原理

1.1 蒸发结晶分盐原理

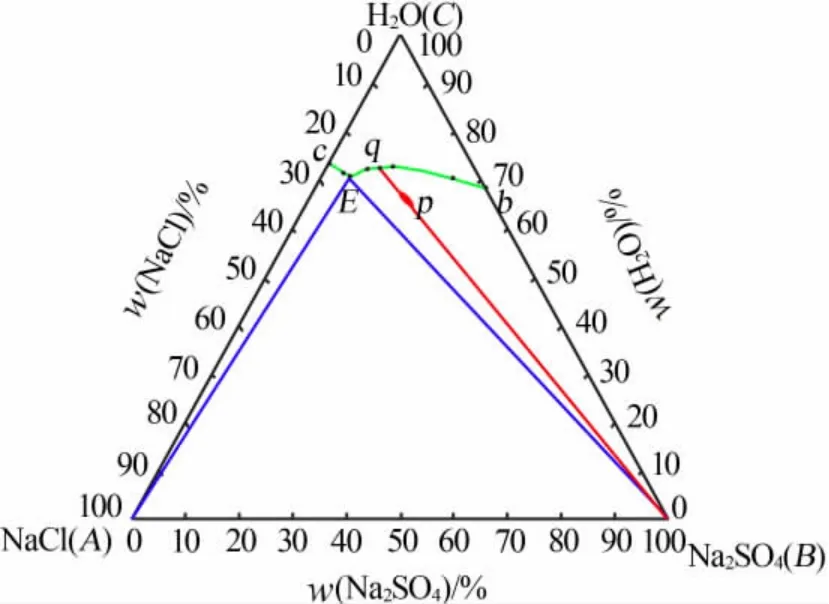

水盐体系一般指水和盐组成的体系,水盐体系相图是研究、表达和应用盐类在水中溶解度及固液相平衡规律的一门学科,是蒸发结晶分盐的重要基础理论。 对于煤化工高盐废水,水中Na2SO4和NaCl的总和占TDS 的比例通常大于90%,因此煤化工高盐废水蒸发结晶分盐的产品主要是NaCl 和Na2SO4。对于H2O、NaCl 和Na2SO4组成的三元体系,将不同温度下共饱和状态时的做成曲线,见图1。 由图1 可见,某一特定温度下,当进料w(Cl-)/w()恰好处于图中共饱和曲线上时,则蒸发结晶产出混盐。 相对应地,当进料w(Cl-)/w()处于图中某一区域时, 则蒸发结晶产出该区域所对应的结晶盐。 同理,当蒸发温度发生变化时,共饱和曲线上的w(Cl-)/w()也相应改变,温度越低w(Cl-)/w()越低,反之亦然。 故在低温段产出NaCl、高温段产出Na2SO4, 这就是蒸发结晶分盐的基本原理。然而,当进料w(Cl-)/w()过于接近共饱和曲线时,会大大增加蒸发结晶分盐的难度。尤其对于煤化工高盐废水,其中含有少量杂质(有机物、等)在蒸发浓缩过程中会带来不利的影响,使得结晶盐产量和纯度之间的矛盾更加突出。 因此,确保进料w(Cl-)/w()尽可能偏离共饱和曲线,是保证结晶盐纯度和增加结晶盐产量的关键。

图1 H2O-NaCl-Na2SO4 三元体系相图

1.2 纳滤分盐原理

纳滤膜是一种允许溶剂分子或某些低分子质量溶质或低价离子透过的功能性半透膜。 在纯水中,纳滤膜的聚电解质材料因官能团解离效应而使得膜表面呈现本征的负电性或正电性。 对于电解质体系, 阴离子因价态不同在本征负电性的滤膜所构成的系统中得到显著的选择性截留。一般而言,一价阴离子(如Cl-)的盐可以透过膜,但是多价阴离子(如)的盐的截留率则很高。 纳滤膜的这种现象称为道南(Donnan)效应。 正是利用纳滤膜的这一特性,实现对高盐废水中Cl-和的初步分离,使得纳滤产水的w(Cl-)/w()进一步增大,而纳滤浓水的w(Cl-)/w()进一步减小,确保纳滤产水和浓水的w(Cl-)/w()均尽可能偏离共饱和曲线,从而进一步提升蒸发结晶的分盐效果[3-4]。

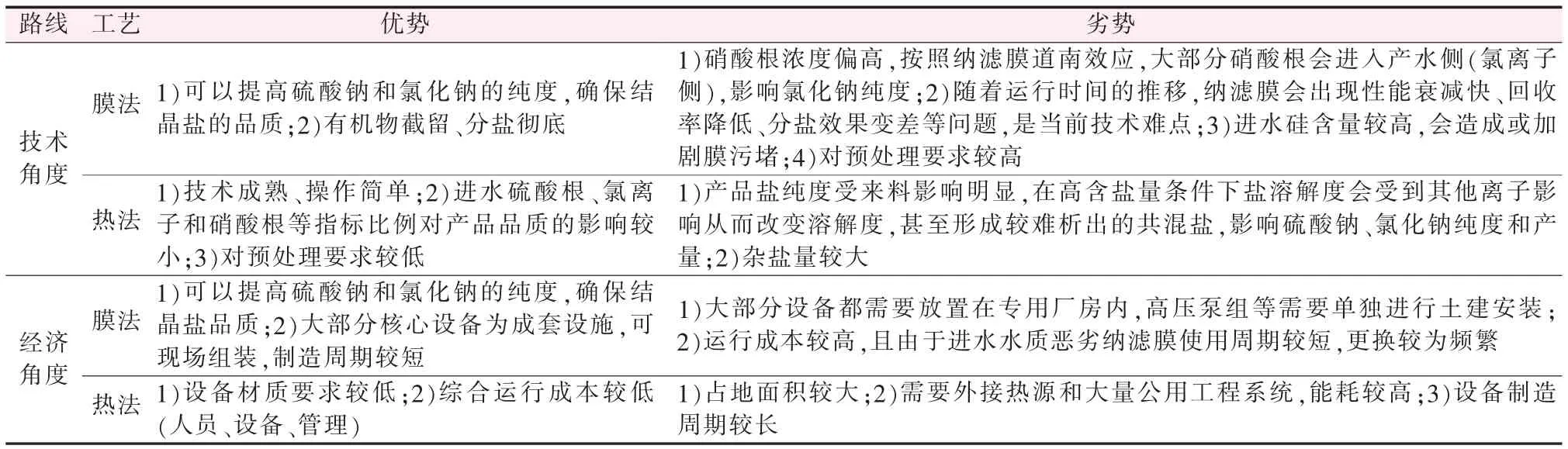

1.3 蒸发器与纳滤膜对浓盐水浓缩情况的对比

蒸发结晶分盐与纳滤分盐的优劣对比见表1。热法分盐路线可分为两种:1) 相对简单地分离单种结晶盐,适用于一种盐占绝对主要成分的废水,产品为纯单盐和混盐;2)带有冷冻析硝功能的制盐路线,尽可能地分离出NaCl 和Na2SO4, 适用于两种盐比例相当的废水, 该工艺的有机物基本浓缩在NaCl侧,NaCl 产品质量相对较差。 而膜法分盐是通过纳滤膜将有机物和二价盐截留在一侧, 一价盐(NaCl)截留在另一侧, 进一步蒸发结晶制得高品质NaCl,有机物和Na2SO4通过冷冻得到纯度较高的Na2SO4。

表1 蒸发结晶分盐与纳滤分盐的优劣对比

1.4 分盐路线的选择

热法分盐和膜法分盐工艺各有优缺点:热法分盐工艺简单,运行可靠性强,投资和运行成本低,不足之处是结晶盐品质略低;膜法分盐氯化钠盐品质略高,对于氯化钠为主要组分的废水比较适用,不足之处是投资和运行成本偏高,膜运行可靠性不如热法,分离效率随着运行时间的延长逐渐降低[5-6]。

2 实验部分

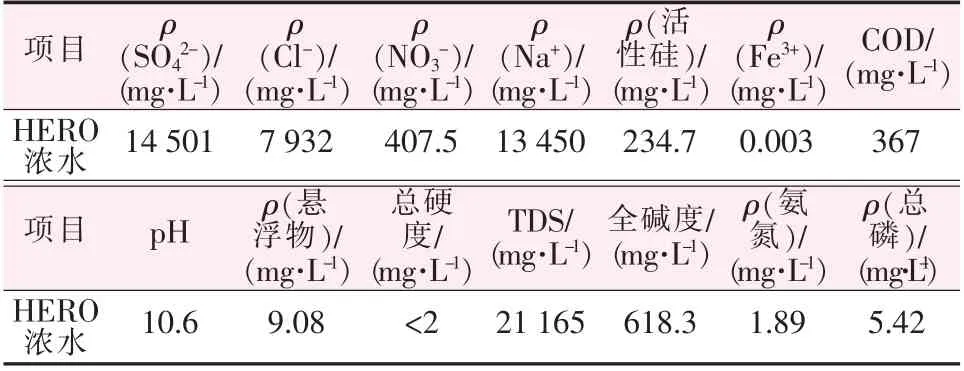

2.1 实验水质

实验选用新疆某大型煤制烯烃项目HERO 浓水为中试实验水,水质指标见表2。

表2 中试实验进水水质指标

2.2 纳滤膜实验部分

2.2.1 实验装置

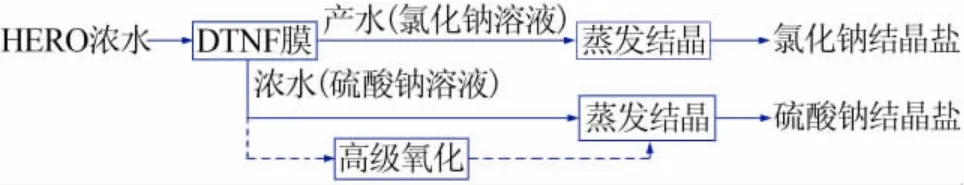

实验设备为7.5 MPa 压力等级的碟管式纳滤(DTNF)膜。 中试装置包括原水箱、产水箱、进水泵、高压泵、滤芯和膜柱等主要设备,中试工艺流程见图2。实验设备搭载4 支DTNF 膜柱,并联运行,单支膜柱的膜面积为9.405 m2。

图2 中试装置工艺流程图

2.2.2 实验方法

实验采用序批式实验方法。 序批实验分为两个阶段,分别为序批浓缩和序批循环。 首先进行序批浓缩实验,即HERO 浓水首先打入原水箱,开机后将产水流量调至设定值(根据预期膜通量计算),然后浓水回到原水箱,产水排至产水箱收集,产水箱内收集的产水量与原水箱内原水量的比即为回收率。 实验结束后取原水、浓水和综合产水送检,检测Cl-、和COD 等水质指标。 然后进行序批循环实验,即HERO 浓水打入原水箱,开机后将产水流量调至设定值(根据预期回收率计算),然后产水和浓水均回到原水箱,实验结束后取原水、浓水和产水送检,检测和COD 等水质指标。

DTNF 膜对Cl-的截留率参照式(1)计算,对的截留率参照式(2)计算:

式中:a 为纳滤膜对Cl-的截留率,%;b 为纳滤膜对的截留率,%;Cc产为纳滤膜产水侧Cl-质量浓度,mg/L;Cs浓为纳滤膜浓水侧质量浓度,mg/L;Cc进为纳滤膜进水侧Cl-质量浓度,mg/L;Cs进为纳滤膜进水侧质量浓度,mg/L。

2.2.3 实验过程及结果分析

1)DTNF 膜分离实验。 序批浓缩实验共进行了5 个批次的实验, 分别测试了60%、70%、80%、90%回收率下的分盐效果,其中80%回收率进行了2 次实验,结果见表3。 从表3 看出,DTNF 膜对的截留率在98%以上(3 支膜),对Cl-出现了负截流现象,这种现象是由于道南离子效应引起的,随着原水含盐量增高Na+透过率增大,一价Cl-透过速率较二价大,为维持膜两边的电中性,就会使更多的Cl-透过膜,引起Cl-截留率下降,甚至呈负截留率,这说明通过DTNF 膜可以使氯化钠与硫酸钠得到有效分离。 同时可以看到,回收率越高,DTNF 膜浓水中Cl-含量越低,而含量越高。 对DTNF 膜产水来说,ρ()<400 mg/L,COD 只有几十mg/L,有助于得到高纯度的氯化钠结晶盐。

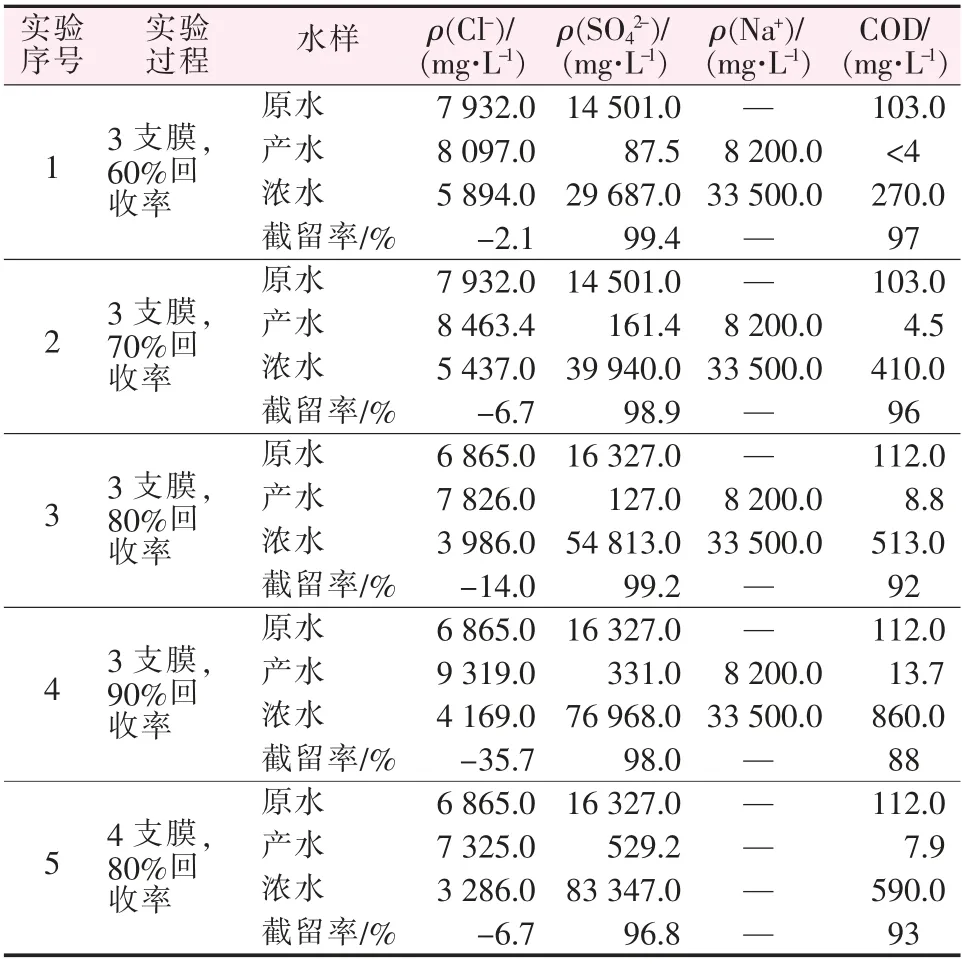

表3 HERO 浓水序批浓缩实验不同回收率下的水质分析结果

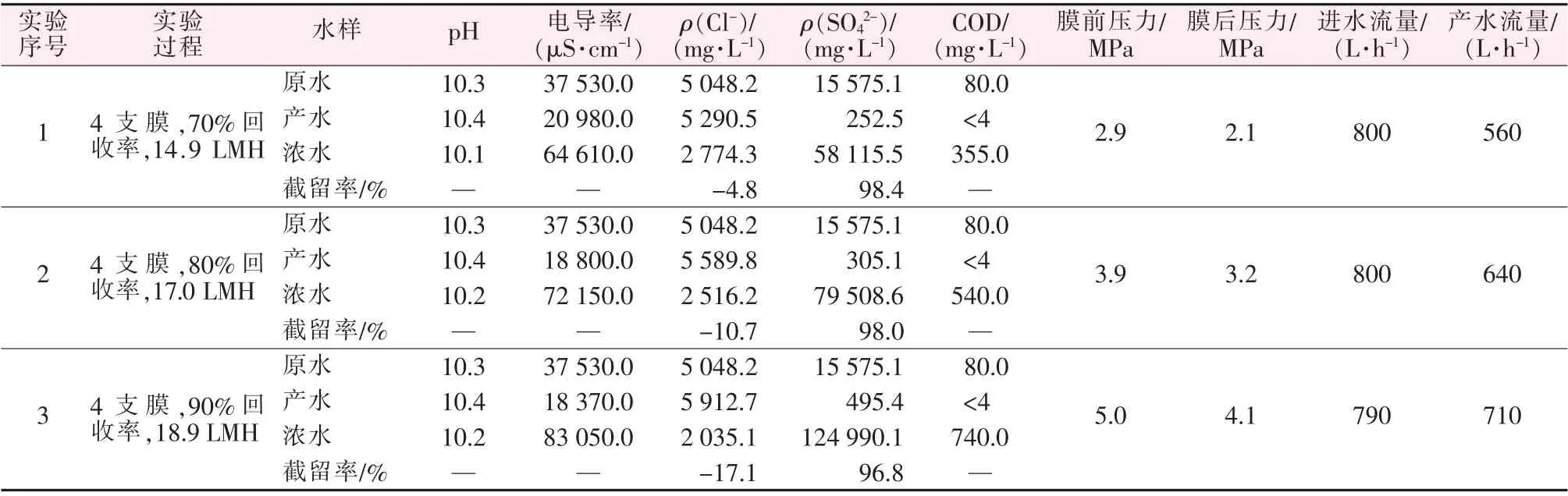

序批循环实验共进行了3 个批次的实验,利用4支膜分别测试了70%、80%、90%回收率下的分盐效果,水质分析结果和运行数据见表4。 从表4 看出,80%回收率时的运行压力为3.9 MPa,此时的膜通量为17.0 LMH(工程设计时的膜通量会稍低一些,运行压力也会降低不少,说明7.5 MPa 的设备完全可以满足要求)。分别取进出水水样,其外观见图3。从图3 看出, 经DTNF 膜处理后的产水侧颜色无色且透明,浓水颜色较深。

表4 HERO 浓水序批循环实验不同回收率下的水质分析结果和运行数据

图3 HERO 浓水序批循环实验进出水样(80%回收率)

2)高级氧化实验及结果分析。 取序批循环实验80%回收率下的DTNF 膜浓水进行高级氧化实验,水质分析见表5,水样外观见图4。 从表5 和图4 看出,经过高级氧化处理, 浓水COD 去除率达到70.7%,脱色效果也很明显,有利于提高硫酸钠结晶盐的纯度。

表5 DTNF 膜浓水高级氧化实验水质分析结果

图4 DTNF 膜浓水高级氧化实验进出水样

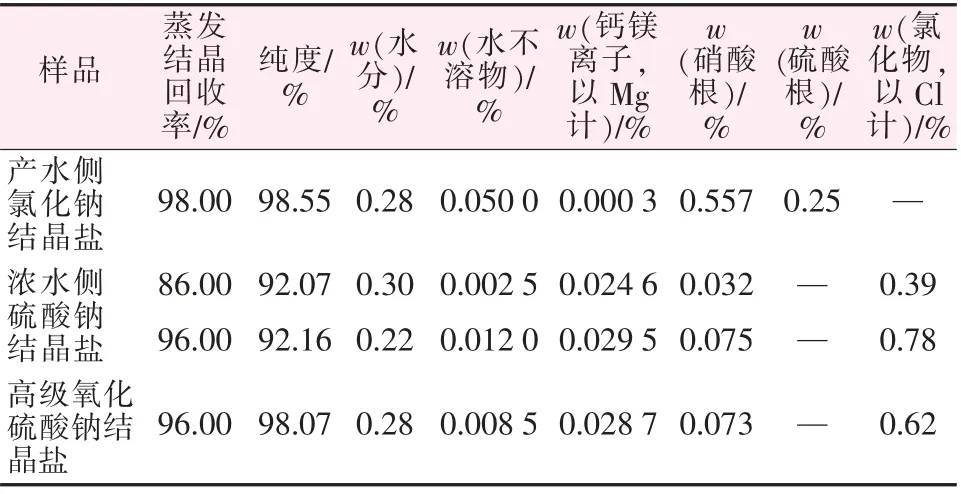

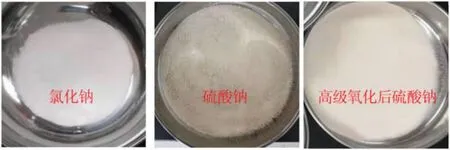

3)产品盐纯度检测。 取80%回收率下的DTNF膜产水、浓水和经过高级氧化的浓水进行烘干,并对烘干后的结晶盐产品进行纯度检测,结果见表6,烘干后结晶盐外观见图5。 从表6 看出,80%回收率下的DTNF 膜产水蒸发结晶产出的氯化钠结晶盐各项指标可以满足GB/T 5462—2015《工业盐》精制工业干盐一级标准(氯化钠纯度≥98.5%);80%回收率下的DTNF 膜浓水蒸发结晶产出的硫酸钠结晶盐满足GB/T 6009—2014《工业无水硫酸钠》Ⅲ类合格品标准(硫酸钠纯度≥92%);经过高级氧化处理的DTNF膜浓水蒸发结晶产出的硫酸钠结晶盐满足GB/T 6009—2014《工业无水硫酸钠》Ⅱ类一等品标准(硫酸钠纯度≥98%)。

表6 80%回收率下DTNF 膜产水、浓水和高级氧化后浓水蒸发结晶盐分析结果

图5 80%回收率下DTNF 膜产水、浓水和高级氧化后浓水蒸发结晶盐实物照片

3 结论

1)DTNF 膜工艺对HERO 高浓盐水有很好的分盐效果。 2)DTNF 膜对HERO 浓水中的截留率在98%以上,对Cl-出现了负截流现象,有利于提升分盐效果。 3)较高的回收率有利于提高浓水侧硫酸钠结晶盐的纯度。 4)DTNF 膜产水透明无色,烘干处理后的氯化钠结晶盐洁白无色,纯度≥98.5%,满足GB/T 5462—2015《工业盐》精制工业干盐一级标准。5)DTNF 膜浓水颜色稍深, 烘干处理后的硫酸钠结晶盐纯度≥92%,满足GB/T 6009—2014《工业无水硫酸钠》Ⅲ类合格品标准。 6)DTNF 膜浓水经高级氧化处理,产水无色透明,经烘干处理的硫酸钠结晶盐洁白无色,纯度≥98%,满足GB/T 6009—2014《工业无水硫酸钠》Ⅱ类一等品标准。