装配悬臂式挡土墙节点承载特性试验研究

2020-09-08黄天棋

刘 泽,何 矾,黄天棋,陈 丽

(1.湖南科技大学 土木工程学院,湖南 湘潭 411201;2.湖南科技大学 岩土工程稳定控制与健康监测湖南省重点实验室,湖南 湘潭 411201)

0 引言

挡土墙是道路、房建、水利等各类工程建设中的常见构筑物。传统的挡土墙多为圬工重力式结构,采用浆砌或现浇人工湿法作业,不仅材料消耗量大,机械化程度低,而且作业环境恶劣,工人劳动强度高,使得施工质量难以得到保证,工后病害时有发生,且随着环境保护要求的不断提高,许多地区石料开采受限,劳动力成本近年来也在不断攀升,使得圬工重力式挡土墙越来越不能满足现代“高效低耗、节能环保”工程建设的需要。

预制化、装配化是工程建设的重要发展方向,国内外许多学者也开展了挡土墙的装配化研究,先后设计了多种结构形式或装配方式的装配式挡土墙(如装配悬臂式挡土墙、四构件折板式挡土墙、双曲薄壳形装配式挡土墙等)[1-5],有力地促进了工程质量和现场施工效率的提高,并降低工人劳动强度。由于悬臂式、扶壁式挡土墙具有作用机理清晰、对地基承载力要求低、结构简单、易于折分构件化、材料强度可控等优点,上述装配式挡土墙大多是以这两种结构为基础的。将悬臂式、扶壁式挡土墙预制装配化的一般流程[5]是:先将挡土墙沿长度方向划分为若干个标准长度的挡土墙单元,再将挡土墙单元拆分为立板、底板、肋板等构件进行预制,然后将预制养护好的构件运输到现场进行拼装。通常立板、底板、肋板均为板状构件,结构简单,便于预制。因此,挡土墙装配化的核心是如何将这些构件组装成整体,即预制构件间如何连接。现有的连接方式主要有:(1)整体预制。采用模具将整个挡土墙单元整体预制,构件间无需设置节点。(2)预留钢筋二次浇注。孙宝昌[1]提出在立板预制时,将立板内抗弯受拉钢筋预留出足够的长度,采用二次浇注方式将这部分钢筋浇注到后趾板中。(3)预留钢板焊接。这种方式是在预制构件指定位置预留连接钢板,安装时通过电焊将相邻构件上的预留钢板焊接在一起,再对连接部位进行二次浇注。文献[3]即将立板和肋板一起预制并在底部预留钢板,底板现浇,再通过钢筋、三角钢板等将板肋预留钢板与底板上钢板焊接在一起。(4)叠合板法。章宏生[7]提出先用预制双面叠合混凝土板拼成挡土墙框模,然后在叠合板间设置连接钢筋、浇注内芯混凝土,待其凝固后形成挡土墙。显然方式1的挡土墙整体性好,不存在构件节点连接问题,但模板复杂,预制施工难度大,而且墙高较大时,预制构件重量大,对预制、吊装设备的要求高。方式(2)~(4)不仅需要二次浇注,而且在装配时需要设置辅助支撑装置以保证施工安全,装配施工难度大,挡土墙拼装后也不能立即承受荷载。除此之外,徐健[8]、刘景涛[9]等对装配式挡墙的施工关键技术进行分析;一些学者还对悬臂式挡土墙沿高度方向上装配的可行性进行了研究[10-15];段铁铮[16]、张国栋[17]分别对装配式挡土墙标准化系列化的可行性与条件以及设计应考虑荷载进行了探讨,但没有对构件的合理连接方式开展研究。可见,目前对挡土墙构件的连接问题还有待进一步深入研究。

为了探索更为合理的构件连接方式,本研究设计了钢筋焊接、螺栓角钢连接、锚栓连接3种装配方式以及整体预制结构的悬臂式挡土墙,通过室内进行预制、装配,检验了4种装配方式挡土墙的加工可行性,然后对立板施加水平推力,模拟土压力作用,测试了4种结构悬臂式挡土墙在不同荷载下的变形和破坏形式,为挡土墙的装配化设计提供了参考。

1 装配式挡土墙设计

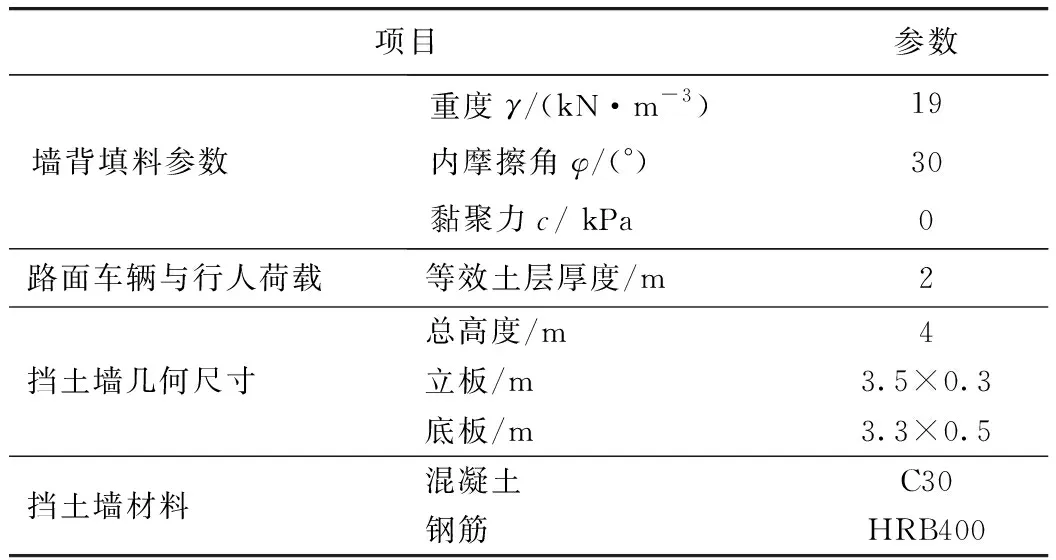

为收缩坡角、减少土地占用、提高施工质量,浙江S31省道北延工程大源互通C匝道的路基拟采用装配悬臂式挡土墙进行支挡。结合现场条件和《公路路基设计规范》(JTG D30—2015)的基本要求,确定了路基支挡方案和相关参数,见图1和表1。挡土墙设计先进行荷载计算和稳定性校核,再以《混凝土结构设计规范》(GB50010—2010)为依据进行配筋计算,然后考虑如何实现装配化。装配化的基本思路为:先沿路线长度方向将挡土墙划分为长度为2.5 m挡土墙单元,再将挡土墙单元拆分为底板、立板构件进行预制养护,然后将预制好的底板、立板构件运输至工点进行装配成形。

图1 路基支挡方案(单位:cm)Fig.1 Subgrade support scheme(unit: cm)

图2 装配式挡土墙的连接方式设计(单位:cm)Fig.2 Design of connection modes of prefabricated retaining wall(unit:cm)

表1 设计条件与基本参数

将悬臂式挡土墙装配化的核心是寻找合适的构件连接方式,即设计合理的节点。考虑到立板与底板连接处的变形以弯拉为主,剪切为辅,笔者设计了3种装配式方式:预留钢筋焊接式、螺栓角钢连接式和锚栓连接式,如图2所示。

(1)预留钢筋焊接式。在立板底部、底板上方设计有预留三角形连接钢筋,考虑底板、立板上预留钢筋的相互位置关系。构件预制、养护成型后,通过电焊将分别来自立板、底板的相邻预留钢筋焊接在一起,然后对连接处进行二次浇注形成节点(图2(a))。

(2)螺栓角钢连接式。在立板、底板预制时预埋螺栓和螺栓孔(钢套筒),并制作连接用带肋角钢。立板和底板构件预制、养护成型后,通过双头螺栓、螺母、垫片和带肋角钢等连接件将两者连接成整体并对连接部位二次浇注(图2(b))。

(3)锚栓连接式。将立板底部扩大为楔体形,并在其中布置斜向钢筋,设置钢套筒形成锚栓孔;在底板上预埋地脚锚栓。构件预制、养护成型后,利用起重设备吊起立板,使底板上的预留锚栓穿过立板底部的锚栓孔,通过螺母、垫片将其锁紧,然后在螺栓顶部的凹槽处浇注混凝土(图2(c))。

为了对比上述3种装配方式的优劣性,试验还设计了整体浇注式(图2(d)),即立板和底板为一整体结构,两者间为刚性连接。

2 模型制作与装配检验

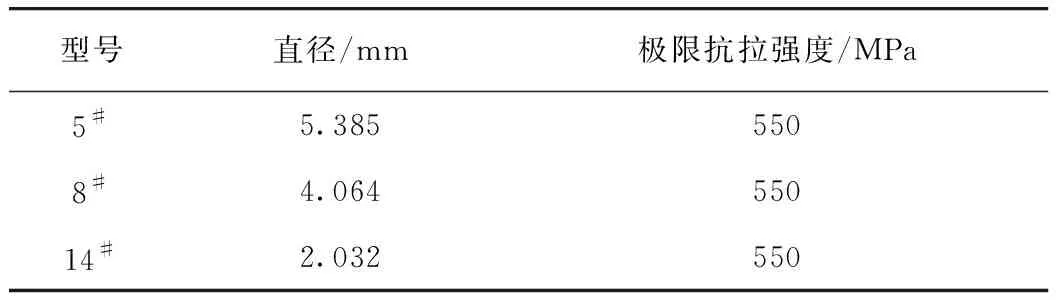

在室内用钢模按1∶5的比例将4种连接方式的挡土墙进行预制并养护。模型制作时,混凝土采用C10细石混凝土,钢筋直径按比例缩小后以就近原则选择标准规格的镀锌低碳钢丝(5#,8#,14#),钢丝的几何与力学参数见表2。模型挡土墙的相似常数见表3。图3为模型制作过程的情形。

表2 钢丝的几何与力学参数

表3 模型挡土墙的相似常数

图3 模型挡土墙制作Fig.3 Production of retaining wall model

模型制作与装配过程表明,整体浇注式挡土墙的模板复杂,使混凝土浇注、振捣较困难;3种装配方式的挡土墙都能顺利完成构件制作与装配,但预留钢筋焊接式挡土墙装配时要先对钢筋位置进行调整才能焊接,耗时较长,且易出现虚焊;螺栓角钢连接式挡土墙对螺栓、角钢安装孔的位置精度要求高,否则安装调整难度较大;相比之下,锚栓连接式挡土墙的装配最为方便。

3 不同连接方式挡土墙的承载特性能试验

3.1 加载方案

侧向土压力是挡土墙的主要荷载。在这一荷载下,立板内有弯矩和剪力两种内力,在墙高方向上前者为抛物线分布,后者为线性分布,但均在立板和底板相交处(节点)达到最大值,即节点处为危险截面。为了测试节点受力后的破坏规律,试验采用简化方式加载:不考虑土压力沿墙高的分布性,直接在立板顶部施加水平推力,如图4所示。先将预制拼装好的挡土墙用地脚螺栓、槽钢等固定在地面,再通过千斤顶在挡土墙立板顶部施加水平推力P,使挡土墙立板受到剪力Q和弯矩M作用,采用分级加载的方法逐渐增大荷载,控制每级荷载增量为0.5 kN,直至挡土墙破坏失效。试验时通过荷载传感器、百分表测量模型挡土墙受到的推力、挡土墙侧向变形,并时刻关注挡土墙各个部位是否出现裂缝。图5为试验加载时的情形。

图4 加载方案Fig.4 Loading scheme

图5 加载试验Fig.5 Loading test

3.2 试验结果与分析

3.2.1整体浇注式挡土墙的失效模式与极限承载力

考虑到目前工程中的悬臂式挡土墙一般为现浇整体式,其应用非常成熟,为了便于对比,首先分析整体浇注式挡土墙的试验结果。

图6为整体浇注式挡土墙在不同推力P作用下侧向变形沿墙高的变化曲线(图中的相对高度为测点距立板底部距离hi与立板高度h的比值)。可见,挡土墙的侧向变形随荷载的增加而增大,各级荷载下侧向变形沿墙高基本上都呈线性分布,最大变形发生在顶墙,变形主要发生在立板支托以上部分,以立板与支托(立板厚度尺寸发生变化的位置)相交处为铰点,呈整体旋转式变形。图7为整体浇注式挡土墙最大变形随荷载增加的发展曲线。分析可知,挡土墙变形可分为3个阶段:当荷载P≤1.02 kN (节点处的弯矩Mo≤0.612 kN·m)时,侧向变形随荷载线性增大;当荷载增大到P=1.51 kN时,侧向变形出现一个较大的增量,使曲线变弯,但在挡土墙上没有发现裂缝,随着荷载继续增加,挡土墙侧向变形也基本上为线性增大;当荷载增大到P=4.01 kN (Mo=2.406 kN·m)时,在立板内侧(受拉侧)与支托相连接处出现一条横向裂缝(图8);继续增大荷载P,裂缝沿立板横截面方向扩展,立板侧向变形迅速增大,且节点三角区受拉侧钢筋保护层出现剥离式破坏,这主要是由节点处斜向钢筋的冲剪作用所引起的。

图6 各级荷载作用下挡土墙的变形曲线Fig.6 Deformation curves of retaining wall under different loads

图7 挡土墙最大位移与荷载的关系Fig.7 Relation between maximum displacement of retaining wall and load

图8 挡土墙连接处裂纹Fig.8 Cracks at joint of retaining wall

3.2.23种装配式挡土墙的变形分析

图9为3种结构装配式挡土墙在水平推力作用下的侧向变形发展曲线。与整体浇注式挡土墙对比可知,3种装配式挡土墙的立板侧向变形规律基本相同,挡土墙立板侧向变形随荷载的增加而增大,在墙高方向呈线性分布。但立板变形的起始点位置不同,钢筋焊接式挡土墙同整体浇注式一样,立板侧向变形也是以支托顶部为铰点,而螺栓角钢连接式和锚栓连接式挡土墙的变形起始点在立板底部,即立板相对底板有一定量的整体转动变形,这主要是由连接节点间存在一定的初始间隙所造成的。考虑到这种间隙除了会影响挡土墙受荷后的变形,还可能引起局部应力集中,并提供了水进入节点区的通道,对连接件的耐久性造成影响,如果这种结构要用于工程实际,就必须消除节点间隙。

图9 三种装配式挡土墙的侧向变形发展曲线Fig.9 Lateral deformation development curves of 3 types of prefabricated retaining wall

3.2.3三种装配式挡土墙的失效模式

图10为3种装配式挡土墙最终破坏失效时的裂缝位置图。在水平推力引起的弯矩作用下,预留钢筋焊接式挡土墙的立板受拉侧在距底板0.4 m处出现一条横向裂缝(图10(a)),裂缝出现这一位置的原因主要在于三角形预留钢筋的设置使得立板底部的钢筋被加密。螺栓角钢连接式挡土墙的裂缝出现在立板下端,并由连接螺栓与受拉侧相交点开始,斜向上发展(图10(b)),出现一个梯形破坏体,表明立板底部产生拉伸破坏。锚栓连接式挡土墙的破坏首先在立板下部受拉侧、截面突变处出现一条横向裂缝,随荷载的增加裂缝加宽并向受压侧和楔形体下部延伸,并且在立板与底板前趾相交区出现压缩破坏。可见,装配式挡土墙设计时要针对具体连接方式进行有针对性的强度验算。

3.2.4三种装配式挡土墙的极限承载力

图11 四种模型挡土墙的荷载-最大水平位移曲线Fig. 11 Curves of load vs. maximum horizontal displacement of 4 retaining wall models

图11为3种连接方式的模型挡土墙最大侧向变形与荷载的关系曲线。整体浇注式挡土墙因立板和底板钢筋笼通过连接处的斜向钢筋连接并一次性浇注成形,立板和底板之间为刚性连接,在剪力和弯矩作用下,挡土墙具有较好的整体性,结构刚度最大。焊接装配式挡土墙的立板和底板单独预制后,通过电焊将斜向连接钢筋焊接在一起,再二次浇注形成支托使立板底部截面尺寸增大,同时对连接钢筋进行保护,最终节点也为刚性连接,表现出与整体浇注式挡土墙相同的结构特性,两者的最大变形与荷载曲线基本相同。螺栓角钢连接式挡土墙是在立板和底板上预留螺栓(孔),底板、立板预制养护成型后通过连接角钢、螺母、垫片等将两者拼接而成,节点内部不可避免地存在初始间隙使装配式节点的刚度减小,使得相同荷载下挡土墙的侧向变形比整体浇注式挡土墙要大一些。锚栓连接式挡土墙的承载力与螺栓角钢连接式基本相同。

根据各模型挡土墙的实测可承受最大推力,由式(1)可计算原型挡土墙可承受的最大弯矩:

Mmax=cMPmaxa,

(1)

式中,cM为挡土墙的弯矩相似系数,见表3;Pmax为模型挡土墙实测极限推力;a为试验推力作用点距底板顶面的距离。

定义挡土墙节点的安全系数为节点能承受最大弯矩Mmax与设计土压力引起的节点处最大弯矩MEa之比,见式(2)。

(2)

式中,Ea为每个标准长度单元原型挡土墙的设计土压力合力;ht为原型挡土墙的立板高度。其他符号意义同上。

每个标准长度单元(长2.5 m)原型挡土墙设计的水平土压力合力为279.13 kN。根据模型设计的相似比条件,计算4种挡土墙可承受的极限荷载与安全系数,计算结果见表4。可见,焊接装配式因与整体浇注式同为刚性连接,且因连接处的钢筋用量较整体浇注式大,在3种装配式挡土墙中其极限承载力最大,螺栓角钢连接式挡土墙的极限承载力最小,但4种连接方式的挡土墙均具有足够的安全系数。

表4 模型挡土墙的极限荷载

4 结论

为了探索装配悬臂式挡土墙的合理连接方式,设计了整体浇注式、预留钢筋焊接式、螺栓角钢连接式、锚栓连接式等4种连接方式的模型挡土墙,在室内模型制作检验不同装配方式施工便利性的基础上,通过荷载试验测试了4种连接方法装配式挡土墙的破坏模式和极限承载力,主要结论有:

(1)4种连接方式的悬臂装配式挡土墙都可以顺利完成预制,但在装配时锚栓连接式挡土墙安装最为简便。

(2)预留钢筋焊接式挡土墙的节点钢筋用量较整体浇注式挡土墙大,其极限承载力最大;螺栓角钢连接式与锚栓连接式挡土墙的节点内部存在初始间隙,相同荷载下挡土墙的变形较预留钢筋焊接式挡土墙和整体浇注式挡土墙大,极限承载力也要小一些,但4种结构均具有足够的安全系数。

(3)整体浇注式、螺栓角钢连接式、锚栓连接式挡土墙的破坏均发生在节点处,预留钢筋焊接式挡土墙的破坏发生在立板中下部。

(4)实际工程中,悬臂、扶壁式挡土墙的装配化是大型构件的装配,构件的重量大,吊装要求高,构件连接方法的选择不仅要考虑结构的安全,还要充分考虑施工的难易程度以及经济性。在综合比较4种连接方法优缺点的基础上,实体试验工程采用了锚栓连接式挡土墙,并通过接合面座浆工艺消除立板与底板间的初始间隙,以提高结构的整体性。