埋地管道保护层腐蚀检测技术的研究

2020-09-07邱花

邱 花

(西安航空职业技术学院,陕西 西安 710089)

管道运输是公认的输送危险液体和气体的最安全有效的运输方式,在实际生活中运用非常广泛。但运输管道的老化是不可避免的,运输管道因为腐蚀产生穿孔,导致运输物体的泄露事件屡屡发生[1]。截止目前,我国已经运用管道运输20多年,已经达到了部分运输管道的事故高发期。因此,对管道的腐蚀性能的检测,是非常有必要的。随着管道运输的增多,埋地管道错综复杂,安全问题不容忽视[2]。油气运输大多采用金属管道,金属的吉布斯自由能都小于零,因此会发生自腐蚀现象,管道一般含有多种金属元素,由于不同的金属元素的吉布斯自由能不同,还会发生金属之间的电偶腐蚀,产生小孔洞,小孔洞和水、氧等发生电化学腐蚀,在复杂的环境中,会加速管道的腐蚀,加上管道内运输物体的冲击,管道的使用寿命会进一步缩短,在严重的腐蚀情况下,很容易发生泄漏现象。因此,研究埋地管道腐蚀检测技术意义非凡。我国油气储运管道一般采用熔结环氧粉末和聚乙烯为主的防腐层加阴极保护的方式,防腐层起到主要的作用,决定了管道的使用寿命[3]。

本文通过对涂层类和缠带类这两种不同材料的保护层进行检测分析,为管道的防腐层研究提供一定的实验依据。

1 实验部分

1.1 实验材料

防腐层材料的质量的好坏决定了材料的防腐性能的好坏,因为管道的使用地点为地下,管线比较复杂,所以防腐层大多在现场涂刷、制备。

实验所用材料名称、型号、规格等参数见表1。

表1 实验材料Tab.1 Experimental material

其中,EP-02 S100无溶剂环氧树脂、无溶剂聚氨酯喷涂涂层和IF无溶剂环氧涂层的固态成分比重大,不容易挥发,所以成型比较致密,已经广泛应用于发达国家的防腐领域。聚丙烯、聚乙烯冷缠带的抗冲击性能好,施工周期短,回填等待时间短,在国内的防腐领域应用广泛[4]。STOPAQ粘弹体的表面处理简单,施工方便,是一种有潜力的材料。这些材料的选择对于管道的腐蚀具有决定性作用,材料的设计及工艺也是防腐层质量的关键因素,我国现阶段使用防腐层材料时,经常将无溶剂涂层材料和缠带材料合理搭配使用,先将管道进行涂层保护,然后使用冷缠带对管道进行保护。此方法一方面保留了无溶剂涂层材料的致密性好,防腐性能强的特点,另一方面保留了冷缠带的抗冲击性能好,施工时间短的特点,适用于工期要求短,质量要求高的管道工程。

本文选择了上述几种常用的材料进行了耐蚀性的检测,主要选择了接近实际工程的涂料类和缠带类两大类保护层[5]。检测环境为模拟埋地管道环境,几种常用管道防腐层见表2。对上述材料进行了高低温湿热试验,高温阴极剥离试验和电化学阻抗试验来进行分析。

表2 几种常用管道防腐层Tab.2 Several common anticorrosive coatings for pipelines

1.2 实验方法

高低温交替试验采用-20~75℃/12h交替循环1000h;将A~H每个试样各取3个试样,在试样中间用直径为6mm的钻头分别打孔,将试样放入预热到75℃的101A-2型的电热鼓风干燥箱中,12h之后,移入-20℃的低温箱中,每隔12h换一次,直到1000h结束。

高温阴极剥离试验采用玻璃胶将塑料圆筒与试样同心粘结,形成一以试样为底的试验槽,槽内加入质量分数为3.5%的NaCl的溶液,至槽高的2/3,试验过程添加蒸馏水保持液位。将试样与直流稳压电源的负极相连接,将辅助点击插入溶液,并与直流稳压电源的正极连接,对试样施加-1.5v的电压(相对于甘汞电极),试验条件为2d和7d(50±3)℃。取下试样并冷却至室温,取下试样1h内,测量每条划割线的剥离距离并求出其平均值,即为该试样的阴极玻璃距离。

电化学阻抗采用CHI660D电化学工作站来测试。采用三电极体系,工作电极是试样,参比电极是饱和的甘汞电极,辅助电极为铂片,测试温度为50℃,使用的测试液体为实验室三级水,所用正弦波交流信号振幅为 5mV,扫描频率区间为 10E-2~10E5Hz。采用ZSimpWin软件分析电化学阻抗谱,并且进行等效电路的拟合[6,7]。

2 结果与分析

2.1 高低温交替试验结果分析

高低温交替试验结果见表3。

表3 高低温交替剥离附着力试验Tab.3 Alternate peel adhesion test at high and low temperature

B,H两个试样的表面没有缺陷孔洞,没有保护层裂纹,说明无溶剂聚氨酯喷涂涂层和STOPAQ粘弹体在温度复杂多变的环境下比较耐腐蚀[8]。A,C,D 3个试样的附着力良好,没有裂纹出现,孔洞缺陷也比较少。E,F,G 3个试样的表面出现裂纹,3个试样的表面均有孔洞缺陷,这说明E,F,G的保护层耐高低温交替性能差,附着力差,可能是由于高低温交替,材料和保护层的膨胀系数不同,产生应力,导致保护层拉裂,耐蚀性差。

2.2 高温阴极剥离试验

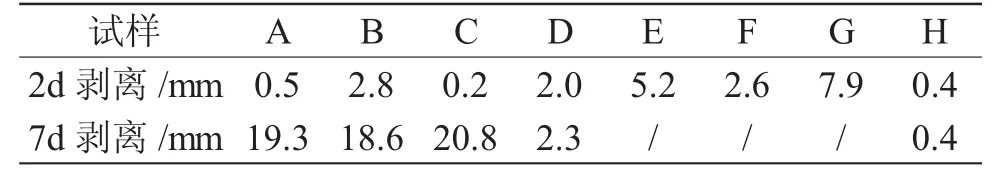

高温阴极剥离试验结果见表4。

表4 高温阴极剥离试验结果Tab.4 Results of high temperature CATHODIC stripping test

从表4中可以看出,在2d的高温阴极剥离试验中,除了G试样的其他试样保护层均小于6mm,G保护层的剥离距离最小,但保护层的剥离距离较大,主要是保护层的附着力差,影响了阴极剥离试验的结果。G试样的剥离距离最大,这是由于剥离过程中,保护层和试样基体产生错缝,有Cl-渗漏进去,促进了基体表面和保护层之间的化学反应[9]。经过7d的剥离试验,A,B,C这3类膜的剥离距离较大,都达到了18mm以上,D试样的剥离距离最小,与2d的剥离距离相差不大,说明该保护层具有良好的抗阴极剥离性能,E,F,G这3个试样已经产生了明显的剥离,保护层对试样的粘结力已经不能承载剥离试验。H试样的7d剥离距离与2d的剥离距离一样,说明H保护层具有非常好的抗阴极剥离性能。所以,只有D和H这两个保护层的阴极剥离性能好,耐蚀性好。

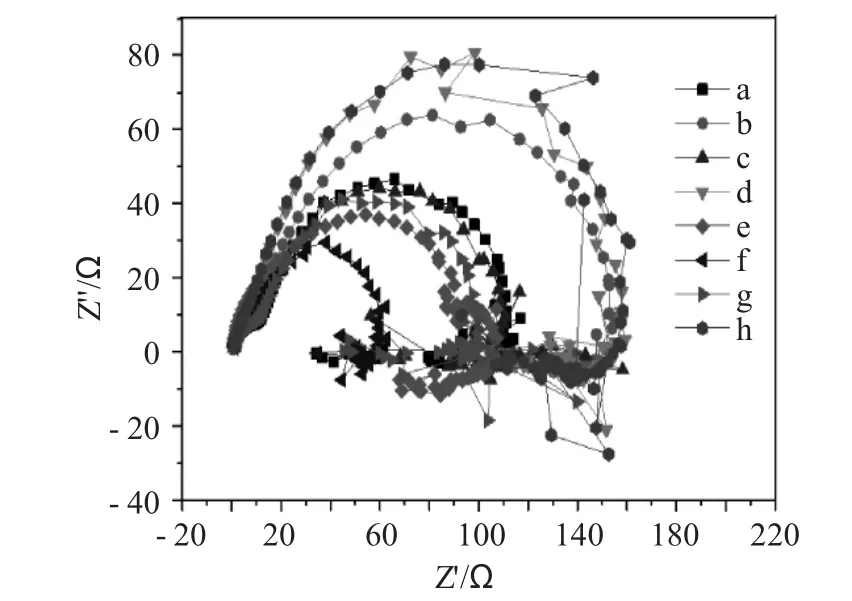

2.3 电化学阻抗性能测试

将试样分别进行电化学阻抗测试,电化学阻抗谱的阻抗半径越大,说明电阻越小,耐腐蚀性能越好。上述材料的电化学阻抗谱的测试结果见图1。阻抗谱半径从大到小依次是 H>D>B>C>G>E>F,所以耐蚀性能依次递减。

图1 不同保护层的电化学阻抗谱Fig.1 Electrochemical impedance spectroscopy of different protective layers

图中H试样保护层的阻抗谱半径最大,耐蚀性能最好。D试样的阻抗谱半径也比较大,H试样和D试样都表现出了优越的耐蚀性能,其次是B试样。F试样的阻抗谱半径最小,耐蚀性能最差。

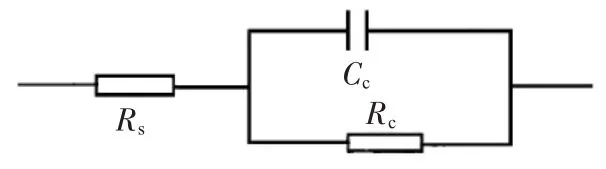

将电化学阻抗谱的结果导入ZSimpWin软件[10],并对其进行拟合之后,得到的等效电路为R(CR),见图2,等效电路所对应的电阻值见表5。

图2 保护层的等效电路Fig.2 Equivalent circuit of Protective Layer

表5 等效电路拟合数据Tab.5 Equivalent circuit fitting data

图2中的Rs表示三级水的溶液电阻,Cc表示保护层和管道基体所形成的电容,Rc表示保护层的电阻。拟合之后得到的电阻值Rc越小,说明阻抗性能越强,耐腐蚀性能越强,通过表5的拟合数据可以看出,H和D的电阻比较小,反应出其耐腐蚀性能比较好,F和G保护层的电阻最大,耐腐蚀性最差。等效电路拟合结果与电化学阻抗谱的阻抗半径反应出来的耐蚀性能的变化趋势一致,均为H>D>B>C>G>E>F。

3 结论

通过对不同管道保护层的数据分析,得到以下结果。检测发现STOPAQ粘弹体的涂层和IF无溶剂环氧涂层的高低温剥离试验中不产生孔洞和裂纹,整体性能好,涂层附着力强,高温阴极剥离距离短,同时在电化学阻抗的实验中,阻抗谱半径大,电阻小,表现出优异的耐腐蚀性能。其次是无溶剂聚氨酯喷涂涂层。EP-02 S100无溶剂环氧树脂和EP-02 S100无溶剂环氧树脂、聚氨酯复合材料的耐蚀性能比较差。EP-02 S100无溶剂环氧树脂+聚丙烯冷缠带、聚乙烯冷缠带和聚丙烯冷缠带的耐蚀性能都很差。说明冷缠类的材料防腐性能较差,在要求等级高的管道防腐层设置时,必须设置涂层类防腐材料。