Al/PTFE弹丸冲击反应释能及Al颗粒粒径的影响

2020-09-07程秀莲唐恩凌常孟周韩雅菲

高 庆,程秀莲,唐恩凌,陈 闯,常孟周,韩雅菲

(沈阳理工大学 装备工程学院, 沈阳 110159)

金属/氟聚物基活性材料因具有冲击反应活性强、感度适宜、释能效率高、反应产生气体和能量密度高等特点,是一类极具应用前景的活性材料之一。同时金属/氟聚物基活性材料也是高效毁伤领域的热点研究方向之一[1],其冲击释能特性受到广泛的关注和研究。

Ames RG[2-3]介绍了冲击反应过程中的气体焓变计算方法,得到了气体压力和焓变的换算关系式,对活性材料冲击诱发反应释能特性进行了研究。Hunt E等[4]认为在加载过程中产生的高应变率和应力会将机械能转化为热能,从而诱发活性材料发生反应。Mock W等[5]、Zhang X等[6]均得到了可将撞击速度或撞击压力作为PTFE/Al活性材料诱发冲击反应判据的结论,给出了同粒径活性材料点火延迟时间随撞击压力的变化曲线。从曲线中可以看出在真空环境下Al粒径越大,点火时间越长、点火压力阈值也越高。Feng B等[7-9]通过研究结晶度对PTFE/Al在不同应变率条件下压缩性能的影响,证明了PTFE裂纹尖端的高温是诱发反应的重要促进因素,阐释了裂纹尖端处热点的形成机理。Huang J等[10]在Al/PTFE活性材料中充填了MoO3研究了剪切诱导活性材料发生反应的机制,从反应产物成分获得了该材料的反应过程。在国内,任会兰等[11]采用分离式霍普金森压杆加载方法,研究了Al/W/PTFE活性材料的冲击反应特性,将该活性材料的冲击反应过程分为变形、破坏和燃烧3个阶段。乌布力艾散等[12]采用分离式霍普金森压杆加载和高速摄影对混合压制烧结法制备的Al颗粒增强聚四氟乙烯复合材料的冲击反应临界条件进行了实验研究。结果表明PTFE/Al复合材料的冲击反应过程主要可分为变形、碎裂和反应等阶段,其冲击反应的临界条件与应力和应变率相关。葛超等[13]基于16 mm口径气炮对铝、钢和低密度聚乙烯3种不同材料的靶板及不同长度的试样在不同碰撞条件下的冲击反应临界阈值进行了研究。得到只有在加载应力和加载应变率同时高于某个临界值时才能诱发冲击反应的结论。

目前各项研究主要针对Al/PTFE活性弹丸在不同速度和不同添加剂下的释能效率,对组分粒径影响释能效率的研究鲜见报道,而在制备弹丸工艺中PTFE颗粒将经历熔融整合过程,所以组分粒径中Al颗粒粒径对活性弹丸冲击释能的影响是相对显著的。本研究提出了一种活性弹丸冲击释能的计算方法,依据计算参数构建了准密闭容器释能评价系统,利用2种不同Al颗粒粒径的Al/PTFE活性弹丸的爆燃参数,基于两种弹丸的释能对比综合评价了Al颗粒粒径对Al/PTFE活性弹丸冲击释能的影响规律。

1 反应释能评价方法

Al/PTFE活性弹丸撞击靶板诱发化学反应的能量分配过程比较复杂,不能简单直接的计算释能数值。但活性弹丸的爆燃能量是状态量,本研究采用弹丸爆燃的始末能量变化表征活性弹丸冲击反应释能数值。初始动能为能量输入量,弹丸撞击靶板诱发化学反应释放能量E,总能量在遵循能量守恒定律的前提下分配向系统各个部分,包括靶板变形能、靶板内能、容器壁变形能、容器壁内能、容器壁与外界空气热传导产生的热损失、气体焓、气体动能、弹丸残余碎片动能和闪光辐射能。其中,实验用准密闭容器和内置靶板为Q235钢材料,忽略靶板和容器壁变形能;实验采集7 s内的爆燃参数变化,忽略热损失的影响;气体动能、弹丸残余碎片动能和闪光辐射能均不大于总释能的0.001,亦可忽略其能量占比。则总释能E根据始末态能量差表示为:

E=E1+E2-E0

(1)

式中:E1为气体焓变;E2为容器壁和内置靶板增加的内能;E0为初始动能。

在系统内气体为理想气体的假设下,气体由预留弹孔的溢出量和气体热容的变化量均可忽略,则系统内的气体焓变[2]可表示为:

(2)

式中:ΔP为爆燃产生的气体超压;V为气体所站体积;γ为理想气体绝热指数。当系统气体视为理想气体时,绝热指数γ取为常数1.4。在测试系统中,当爆燃产生的气体未影响整个容器时,显然不能确定气体所占体积,不能较精准的求解气体焓变。但是,当爆燃气体扩散至整个容器时,容器内超压分布趋于平稳,测试点的局部超压可以代表容器的准静态超压,所以本文将以这一阶段的超压信号视作气体超压,容器容积作为气体体积。

弹丸爆燃后产生的高温气体以热辐射、热对流和热传导的方式加热容器内壁,引起容器壁内能的增加,假设容器壁径向呈线性温度梯度,则该部分能量可表示为:

(3)

式中:c2为容器材料的热容;m2为引起容器壁温升的质量;ΔT2b为容器外壁温升;ΔT2i为容器外壁温升。忽略容器热容与温度的关系,c2取为常量460 J/(kg·K);容器的法兰外缘和紧固件等组件不计入引起容器壁温升的质量,则m2取为8.7 kg。

2 实验

2.1 实验系统

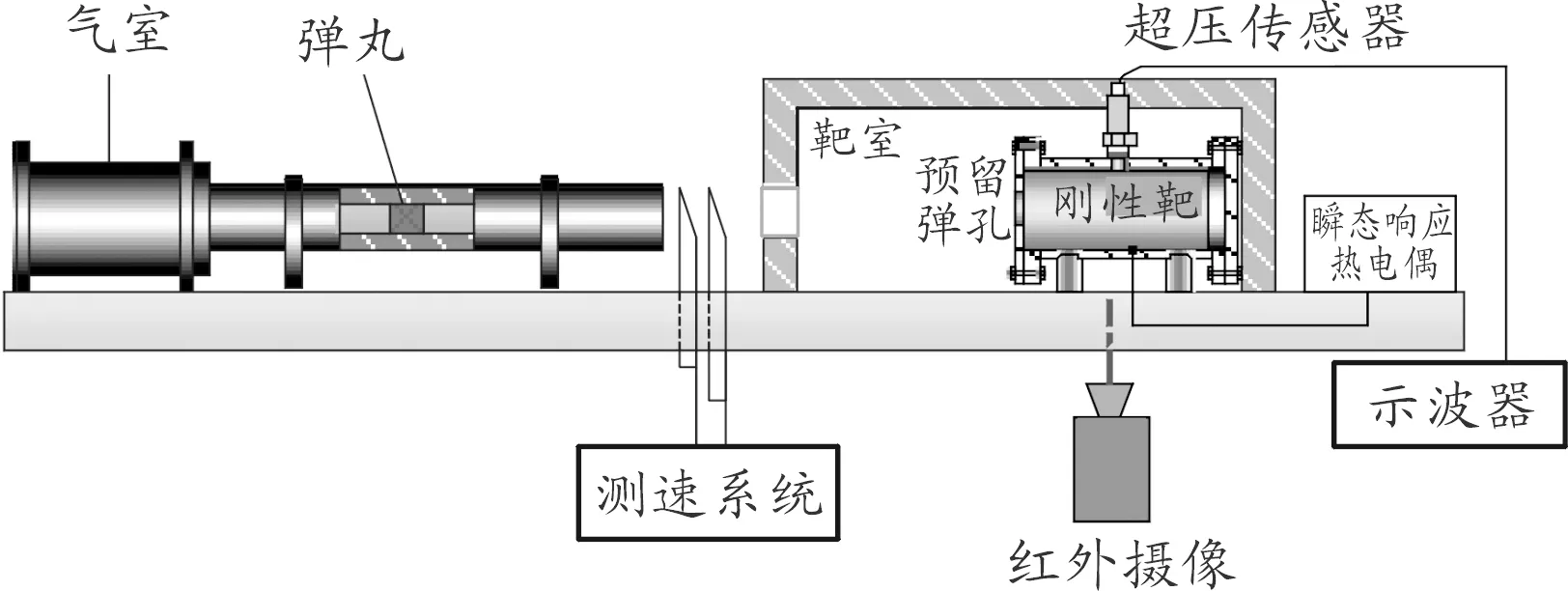

实验于沈阳理工大学强动载研究中心进行,活性弹丸的系统发射由一级轻气炮实现,测速系统采集弹丸飞行速度。基于安全考虑将准密闭容器置于靶室内,发射的弹丸穿过预留弹孔后撞击容器底部靶板。用于采集爆燃参数的测试系统由超压传感器、红外热像仪及瞬态响应热电偶组成。其中超压传感器采集容器内超压信号;SC7700BB中波红外热像仪为美国FLIR公司生产,用于拍摄容器外壁的温升过程;瞬态响应热电偶置于容器内壁的轴向中部位置,采集容器内壁的平均温升时程,结合红外热像仪评估容器壁的总体平均温升。加载和测试系统如图1所示。

图1 加载和测试系统示意图

2.2 实验基本参数

弹丸的制备原料为2种组分的粉体产品,其中PTFE粉主要影响粉料的混合流动性,所以采用较细的34 μm粒径PTFE粉;因为Al粉颗粒和PTFE颗粒在真实密度和黏度等物性参数的差异,不宜采用同粒径的Al粉颗粒,否则容易形成粒度偏析产生结构缺陷,所以本文采用小于PTFE粒径一定量级的1.5 μm粒径Al粉作为Al原料之一,借助PTFE粉本身的黏度粘接小颗粒Al以减少粒度偏析的程度。根据本文研究内容,弹丸的制备原料中需要改变Al粉颗粒的粒径作为实验变量,为了体现一定的粒径跨度,遂选取100 μm粒径的Al粉作为Al原料之二,并且这一Al原料混合时颗粒间隙大,PTFE粉以填充间隙的方式参与混合,亦可减少粒度偏析的程度。

2种Al粉分别与PTFE粉以零氟平衡(ωAl=26.5%)混合,经冷压烧结工艺(最高烧结温度为375 ℃)制备2种弹丸材料。针对活性材料应用于武器战斗部作为预制破片的应用背景,在500 m/s速度下进行了2次测试实验,实验基本参数如表1所示。

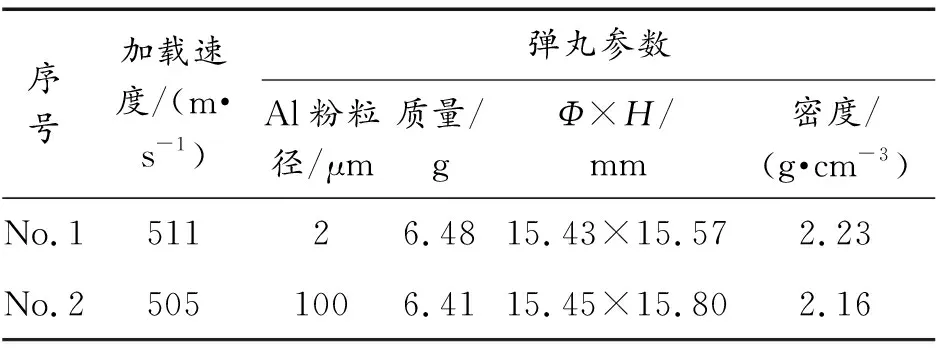

表1 实验基本参数

3 结果与分析

3.1 爆燃超压曲线

由式(2)易知求解气体焓变需要气体超压、气体体积和绝热指数3个参数。图2为2种活性弹丸冲击爆燃过程的超压曲线。针对气体的扩散过程,具体考量以容器容积作为气体体积时的对应超压。

图2 超压曲线

将图2分为2个阶段进行描述:阶段I时弹丸动能转化为反应活化能,引起PTFE裂解,产生大量气相基团,在稀疏波作用下基团被释放至容器内与飞散的Al颗粒接触反应。显然基团释放促进超压增加,接触反应和气体扩散促进超压下降,并且在实验No.1中爆燃阶段Ⅰ内明显的超压波动说明爆燃过程是分立进行的,始终有1个为主导地位,即Al/PTFE活性弹丸的爆燃是非匀速、反复进行的。由于PTFE裂解的速率变化范围有限,大量的接触反应消耗大量的解裂气会导致超压骤降,接触反应速率亦骤降,则出现了超压的突跃变化。大颗粒Al的比表面积低,组分接触有效面积小,实验No.2的爆燃总体速率相对较低,超压波动亦不明显。弹丸爆燃能力殆尽时反应停止,超压将因气体在容器内的轴向自由扩散迅速下降,当气体扩散至预留弹孔形成阻塞流,超压下降速率将立即减缓,如阶段Ⅱ所示。实验No.1在21 ms处的曲线下降分界点为阻塞流的形成点,所以该点代表了容器以容积作为气体体积时能够存留的最大气体焓,本文将以该点的超压作为容器的准静态超压。基于单一变量的控制,实验No.2以相同时间的超压作为容器的准静态超压。

3.2 容器壁温升

爆燃能量传递给容器壁形成温度梯度,容器内壁温升由爆燃气体与容器内壁间的界面传热控制,容器外壁温升由容器材料的热传递控制,所以弹丸的爆燃影响至容器整体内能变化需要经历一定的弛豫过程。材料介质的热传递是容器壁间断式温度梯度向线性温度梯度的转化过程,为了减小计算误差,需要采用容器壁更接近线性温度梯度的测试参数代入式(3)。为了保证热像仪的成像准确性,根据红外成像原理,以黑色PVC材料标定容器发射率为0.99。红外热像仪监测容器外壁平均温度和瞬态响应热电偶监测内壁测试点平均温度同步进行,图3为2次试验外壁温升和内壁温升曲线,单位以开氏度K表示。

实验No.2的爆燃总体速率相对较低,弛豫时间约为No.1的4倍,但两组曲线均在各自特征时间段(图3标识处)内达到了一定的热稳态,即容器内能由内壁向外壁传递的效果与各自内能传导至环境的热损失达到平衡状态。且各温度相对不变,则热损失效率不变,亦有与之平衡的热传递速率不变,所以这一特征时间段内容器壁的温度将相对接近线性梯度,对应特征温度为式(2)的代入参数值。

图3 容器内外壁温升曲线

3.3 冲击总释能

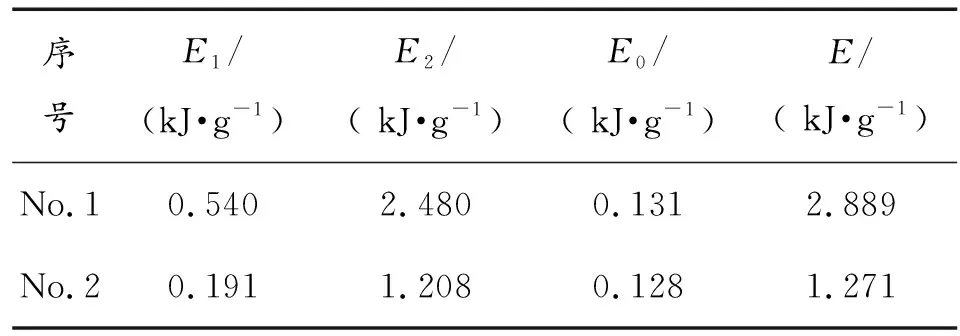

确定式(1)、式(2)各常数和测试参数后,以v2/2计算单位质量动能(v为弹丸加载速度),代入求解评价2种活性弹丸冲击的释能分配情况,活性弹丸的单位质量冲击释能如表2所示。

表2 活性弹丸的单位质量冲击释能

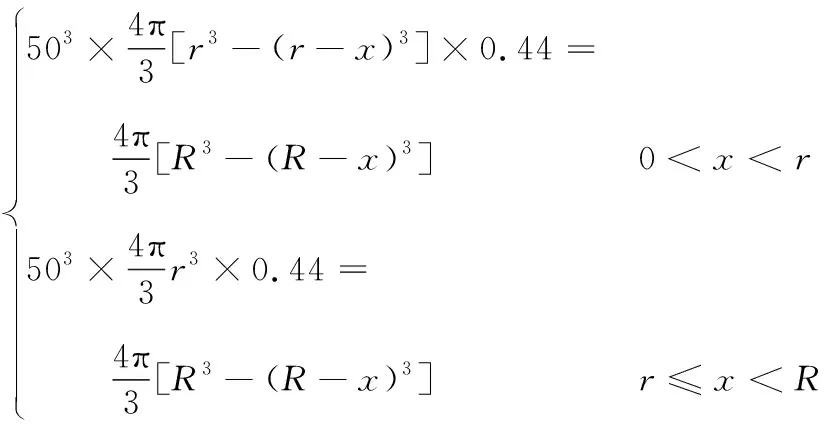

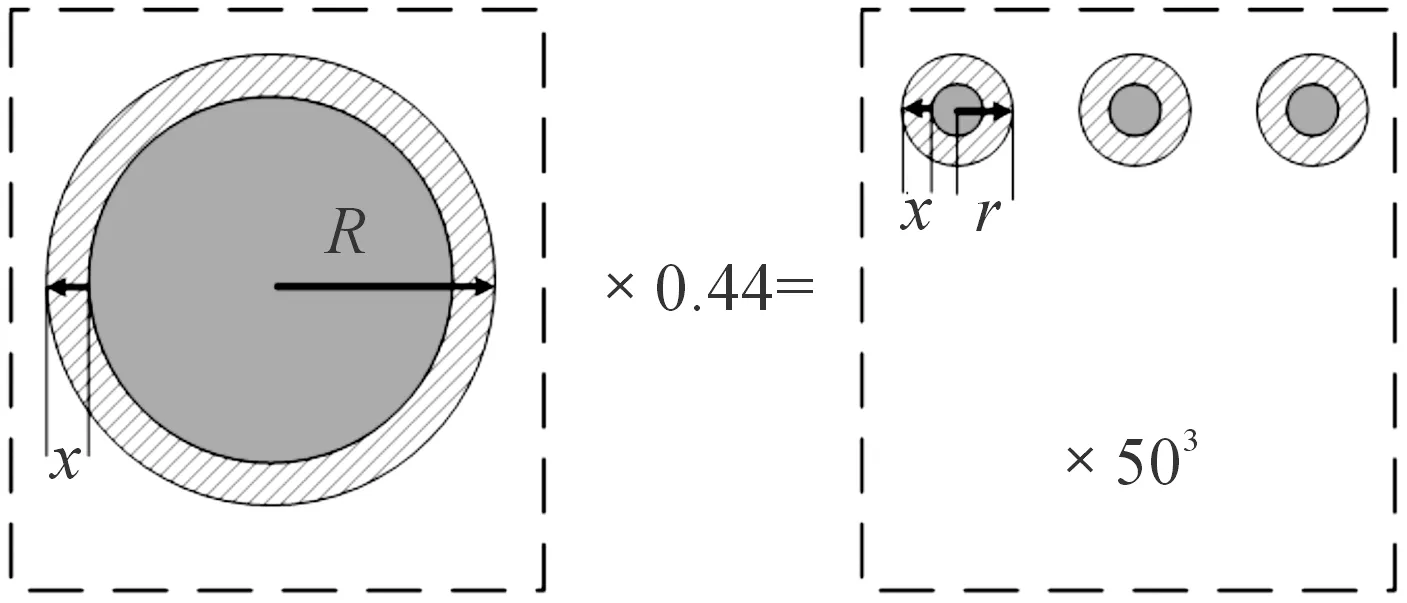

表2显示2种弹丸冲击释能过程中总能量由容器吸收最多,容器吸收总能量约为爆燃气体焓变的5~6倍,至少为80%的弹丸释能。并且在500 m/s速度加载下,实验No.2的活性弹丸不仅爆燃速率慢,表2显示其能量释放效率亦低,单位质量冲击释能仅为实验No.1的0.44倍。假设在等量级应力波加载下,2种活性弹丸具有同体积的参与反应量,在混合均匀前提下亦有同体积Al颗粒成分的参与反应量,并假设2种弹丸撞击产生了等效果的PTFE裂解气氛,则Al颗粒外表层将有相同厚度的Al成分与PTFE裂解基团参与反应,Al颗粒的反应厚度x将是影响2种活性弹丸释能能力的主要原因,能量释放将是Al颗粒实际反应量的正比例函数,并且100 μmAl颗粒和503倍数量的2 μm Al颗粒体积相等,则为不同粒径Al颗粒的实际反应量的体积关系如图4所示。

根据两种弹丸能量释放的倍数关系,反应厚度x与Al成分真实反应量的关系可表示为:

(4)

方程中,r=1 μm为弹丸No.1的Al颗粒半径,R=50 μm为弹丸No.2的Al颗粒半径,解得反应厚度x=8.8 μm,即活性弹丸No.1的反应Al颗粒整体参与反应,而活性弹丸No.2的反应Al颗粒仅外层8.8 μm厚的Al成分参与反应,所以活性弹丸No.2的单位质量冲击释能较低。

图4 不同粒径Al颗粒的反应对比

4 结论

以Al粉粒径分别为2 μm和100 μm的活性弹丸为研究对象,采用理论分析与实验测试相结合的方法对活性弹丸冲击反应过程进行了系统研究,对冲击反应释能进行了定量评价。得出如下结论:

1) 以准密闭容器实验系统测试了500 m/s加载下2种活性弹丸的冲击反应释能参数,包括爆燃超压和容器温升,在实验测试中容器温升有明显的时间弛豫,所以爆燃气体焓变在ms量级时间内体现,而热传导效应在s量级时间内体现。

2) 由动态超压曲线可知,冲击反应中化学键的解离和化合是分立进行的,吸能、放能过程交替主导反应进行,所以活性弹丸的冲击反应是非稳态的,爆燃过程是非匀速、反复进行的。

3) 2种活性弹丸爆燃总能量中引起容器内能变化的部分占比最多,至少为80%的弹丸释能,约为爆燃气体焓变的5~6倍,是最不容忽视的一部分。

4) 2种活性弹丸相比,100 μm Al粉粒径弹丸冲击释能较低,约为2 μm Al粉粒径的0.44倍,产生这一区别的原因在于微观Al粉颗粒的反应厚度约8.8 μm,即2 μm的Al颗粒能够反应完全,而100 μm的Al颗粒仅反应了外层的球壳部分,反应不充分,反应效率低,冲击释能亦低。为了促进材料的充分利用,活性弹丸的Al原料颗粒半径选择应小于反应厚度。