页岩气水平井段旋转下套管工艺浅析

2020-09-04ICHIMAdonisCostin徐继勇ZESTRANAlexandruBLANCCarlos刘景华

ICHIM Adonis-Costin, 徐继勇, ZESTRAN Alexandru, BLANC Carlos, 刘景华

(1.泰纳瑞斯-美国 德克萨斯 休斯敦 77027;2.泰纳瑞斯-中国 山东 青岛 266500)

0 引 言

非常规油气开发的成功是由从项目规划到具体执行等一系列相互关联的因素决定的[1]。在钻完井设计中,设计人员需要考虑到固井、压裂及生产过程中可能遇到的各种情况,同时根据实际执行过程中出现的设计偏离及时进行设计变更以确保项目顺利实施。例如,钻井过程中,延长水平段长度需调整增加循环井底岩屑时间进而调整井眼清理程序。相似地,下套管工艺也需要根据实际井况条件进行调整。套管下入过程的分析模拟工具为确保及时准确的变更提供了有力的支撑,实现风险管控并减少非作业时间。

1 挑 战

压力、温度、地质灾害、储层流体成分以及水平段长度等因素对于管材在非传统油气开发中的应用提出了挑战[2]。为确保井完整性,在设计阶段就需要将固井、压裂及生产阶段所有潜在载荷条件考虑进来[3]。随着对油井实际应用条件的不断了解,油套管生产企业开发出了适合此类井况的多种尺寸钢级和螺纹类型。

多数情况下,生产套管所承受的载荷强度最大。生产管柱作业段需经过大斜度3井段(高狗腿度)及长水平段(1 500~6 000 m之间),螺纹必须具有优异的抗压缩性及抗弯曲性能才能确保作业成功进行。此外,有些情况下,为减少轴向阻力及套管屈曲变形问题会采用旋转下入套管的方式[4], 这就需要螺纹具备高扭矩能力以及优异疲劳性能[5]。需要注意的是,实现螺纹上述性能不能以牺牲上扣时间来实现,螺纹的快速上扣和下入是减少作业时间,实现作业井经济效益的重要一环[6]。

生产管柱顺利下入及固井完成后,螺纹还需经历多次压裂产生的高内压及温度降低的挑战[7]。生产作业开始后,螺纹的密封性也将承受挑战[8-9]。材料性能随时间的衰减也需要考虑[10]。图1描述了非常规油气井作业管柱的典型挑战。

图1 页岩油气井开采典型挑战[11]

很多情况下,作业队会采用漂浮下套管技术通过浮力作用减少管柱重量及屈曲现象[12]。但是,选用这一技术对于管柱的循环能力及旋转能力是有限制的。如果还需要对管柱进行泥浆循环及旋转作业时,浮动接箍就会被破坏。因此,为了顺利实现目标井深并减少风险,作业队通常会更多采用具有可旋转的高扭矩螺纹连接。

2 案例介绍

图2介绍的是美国页岩气井区域常见的三开井身设计,表层套管穿越含水层区域,技术套管下入深度达2 500 m覆盖到造斜点上部,图2案例井生产套管选用了127 mm(外径)×12.14 mm(壁厚) P110特殊螺纹用于垂直段及造斜段,水平段选用了改进型偏梯型螺纹。目标井深介于6 000~ 9 000 m之间,井身最大狗腿度为11~18°/30 m。

图2 案例页岩油气井井身结构示意图

然而生产套管下入过程中,发现井口悬重出现减少现象,在井深接近4 000 m处悬重仅相当于游动滑车的自重,表明下套管过程中遇阻,可能是由于岩屑清理不彻底,套管变形或者井身不稳定等因素造成。作业队进行了循环洗井目的将岩屑由井底循环至井口,然后进行旋转下套管操作,但由于此井选用的螺纹作业扭矩极限较低,同时考虑套管变形的风险,作业队在距离目标井深还有1 000 m处决定停止套管下入操作。

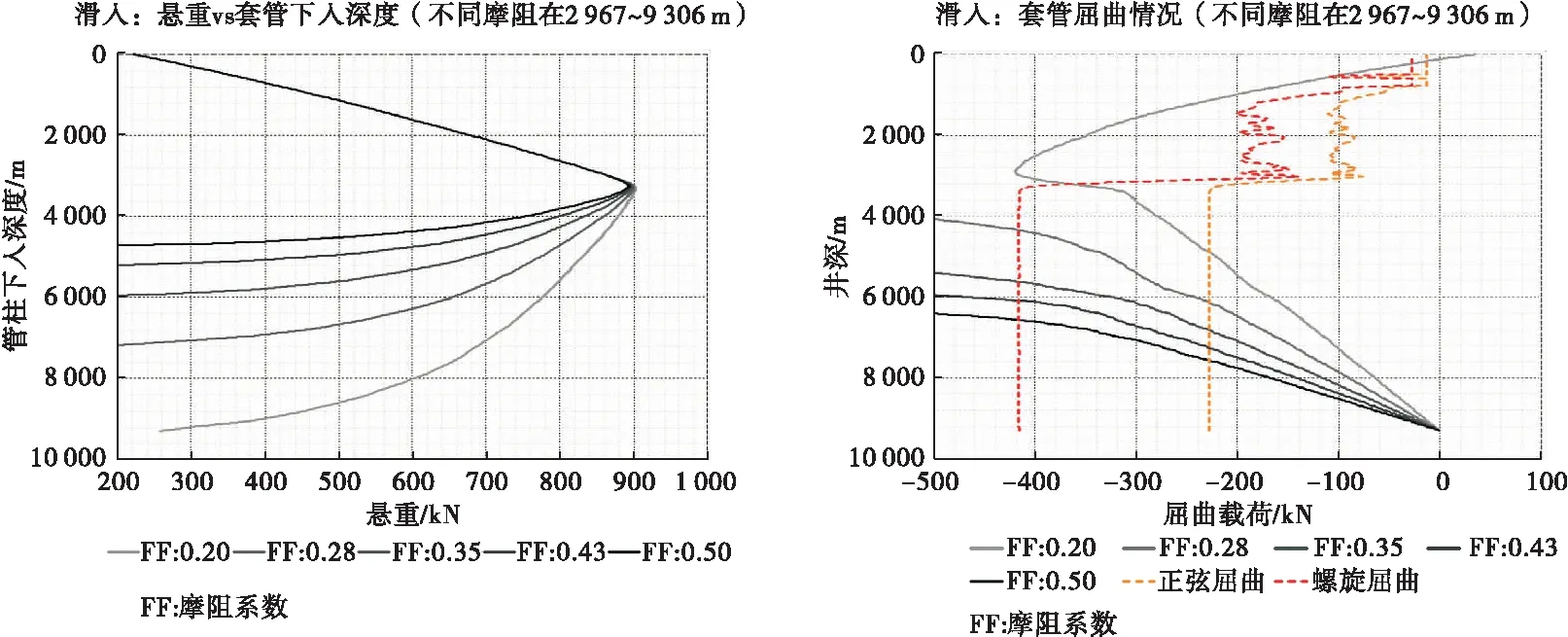

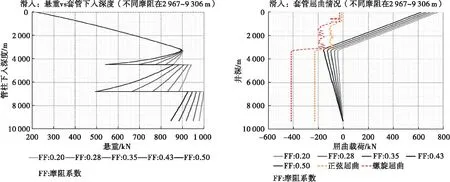

为进一步理解下套管过程的问题及持续改进方向,对案例井作业后的扭矩-屈曲状况进行了摩阻分析,根据井眼状况及钻井液性能,套管井摩阻系数设置为0.25,裸眼井段基于摩阻系数在0.2~0.5范围内。图3(左)对传统上提下放方式进行了分析,在裸眼摩阻系数0.5的条件下,不使用旋转下套管情况下,井口悬重在套管下入近4 000 m时出现负载为零的情况。同时图3(右)对于屈曲变形情况的分析表明传统滑动方式下套管在裸眼摩阻系数大于0.2的情况下是不可能达到目标深度的,即使摩阻系数0.2的情况,虽然达到目标深度但套管在垂直段已经发生严重的螺旋屈曲变形。

图3 传统下套管方式-悬重变化图 (左图) 及套管屈曲载荷情况(右图)

图4分析可发现在3 785 m处出现了套管屈曲变形现象,在使用传统下套管方式摩阻系数0.5条件下,继续下入会导致变形程度加深,影响载荷有效传递给套管串鞋。这种情况下,需要在变形开始前进行旋转下入操作从而减少轴向摩擦,同时由于岩屑残留增加了裸眼摩擦系数,下入过程中也建议开启泥浆循环。此外还减少了变形后才进行管柱旋转的风险。

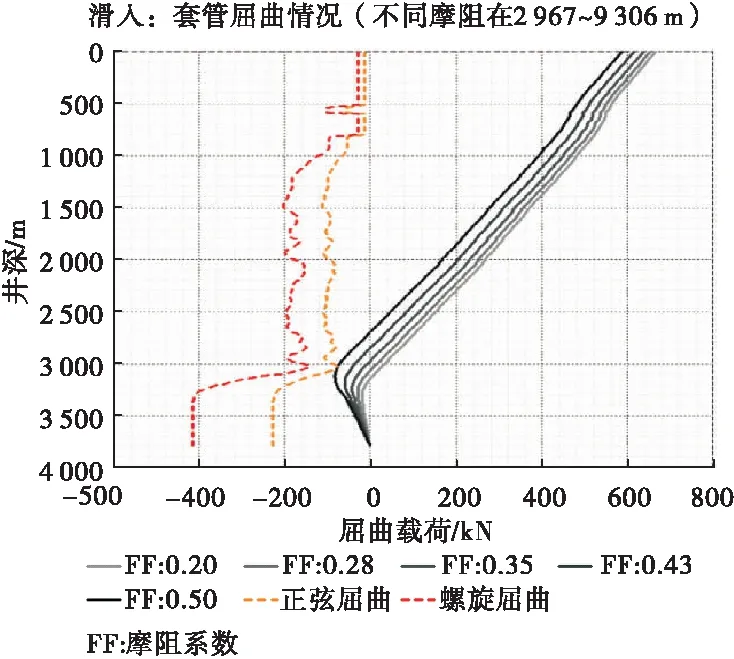

基于上述套变分析,图5对于使用旋转下套管方式进行了分析,图5对于旋转下套管(左)的分析结果表明了下套管过程中进行调整下入速度和旋转速度的效果。旋转速度不变的情况下,调整下入速度,保持适度悬重以及优化下入速度最终在不同摩阻条件均可实现目标井深。图5(右)的套变分析表明套变仅仅发生在一小段深度范围内的管柱。

图4 套管屈曲变形起始深度分析

图5 旋转下套管方式-悬重变化图 (左图) 及套管屈曲载荷情况(右图)

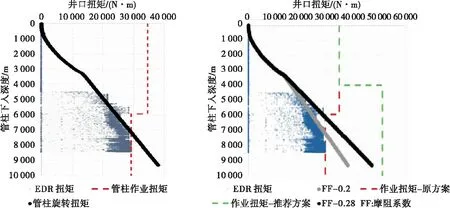

综上所述,摩阻-屈曲分析中可知为避免套管严重变形问题必须使用旋转下套管方式,此外,图6还对旋转过程中的井口扭矩需求进行了分析,图6(左)可知在下入深度达到7 000 m处即达到螺纹极限扭矩。由此可知螺纹极限作业扭矩过低是案例井未能实现目标井深的原因。图6(右)展示了优化螺纹选型后极限扭矩对比,绿色部分的高扭矩螺纹将原方案螺纹(红色曲线)作业扭矩提高了74%。此方案可以在保证气密性的同时能使管柱继续旋转下入至更深处。最终,在使用推荐高扭矩螺纹方案后,类似页岩气套管均成功到达目标深度。由此可见,高扭矩螺纹的选用对于旋转方式下套管至关重要。

图6 两种螺纹连接方案极限作业扭矩对比

此外,套管下入前进行螺纹疲劳累计分析也是非常必要的,用于预测高狗腿度情况下的疲劳损失。基于旋转建模数据、轨迹、管柱及井身条件,本案例井累计疲劳模拟分析结果表明螺纹最大疲劳损失低于1%,按照建议下入速度进行主动旋转,因遇卡导致的非作业时间会大大减少。

3 结 论

长水平段套管下入一直以来都是非常具有挑战性的操作,此操作需要井身条件的理解及建模分析来决定套管下入的边界条件。螺纹和管体不仅需要具备承受下入过程载荷的能力,同时也要具有压裂及生产过程的负载能力,高扭矩螺纹对于旋转下套管的顺利实施至关重要。此外,扭矩-屈曲建模分析作为一个非常有效的工具来评估这些边界,可为工程决策提供重要参考。