基于柔性衬底的磁声表面波谐振器

2020-09-03鲁亚巍胡文彬白飞明

刘 婉,鲁亚巍,胡文彬,白飞明

(电子科技大学 电子薄膜与集成器件国家重点实验室,四川 成都 610054)

0 引言

柔性电子是将电子信息器件制作在柔性衬底上的新兴电子技术,常见的柔性衬底材料有聚酰亚胺(PI)、超薄玻璃等。与传统电子相比,柔性电子具有更大的灵活性和可延展性、柔韧性,能在一定程度上适应不同的工作环境,满足设备的形变要求,故在信息、电子、医疗、生物等领域的应用前景广。基于柔性衬底的微机电系统(MEMS)作为柔性电子系统的组成部分,引起了广泛重视。声表面波(SAW)谐振器、体声波谐振器(FBAR)、磁电存储器等柔性 MEMS 器件受到国内外的广泛关注[1-4]。

磁电材料的形成是通过压电材料和磁致伸缩材料的复合,这种材料在弱磁场传感和探测方面具有广阔的应用前景。近年来,为了克服磁电材料在低频下的1/f(其中f为频率)闪烁噪音,研究人员将磁电复合多层膜结构与SAW检测技术相结合,设计制备了磁声表面波谐振器(MSAW)[5-7]。该类谐振器的工作原理[7]:外加磁场会导致磁致伸缩材料的杨氏模量发生变化,进而影响衬底的杨氏模量,而衬底杨氏模量的变化会引起SAW谐振器的相速度发生变化。由于v=f0·λ(其中v为SAW谐振器的波速,f0为中心频率,λ为波长),则f0会随着外加磁场发生改变,这既可以实现弱磁场的探测,也可以用于磁场调谐的谐振器和延迟线。与传统刚性衬底SAW谐振器或延迟线相比,柔性衬底具有可弯曲性和延展性,不同于刚性衬底对磁致伸缩的束缚,利用“磁-机械-电”耦合原理测量磁场,理论上可以实现直流及宽频交流弱磁场的高灵敏度探测[8]。但是,目前国内外对于柔性磁电SAW器件的报道较少。

本文制作了一种基于PI衬底的MSAW,解决了在柔性衬底上制备非晶软磁薄膜的技术难题,且在软磁薄膜上进一步集成了氮化物压电薄膜,并制备了具有良好附着性的换能器叉指电极。所获得的MSAW具有f0高,尺寸小,稳定性强及耗能小等优点。

1 谐振器的制作

1.1 谐振器结构

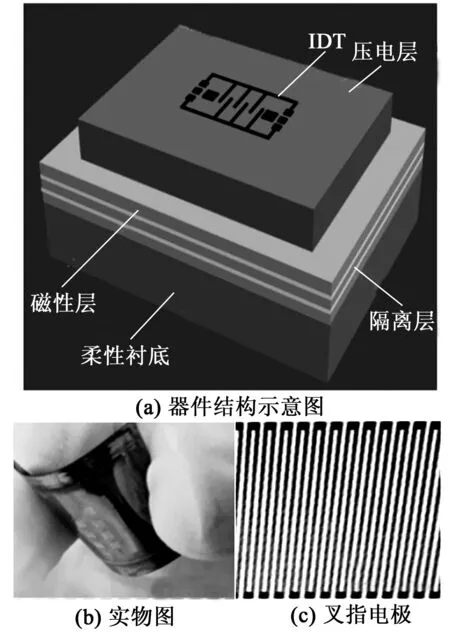

MSAW由柔性衬底、磁性层、压电层及电极层组成(见图1(a)),即:

1) 柔性衬底需满足耐高温且热膨胀系数不能过大的要求,否则会造成衬底上生长的薄膜因应力过大而造成开裂。本实验使用 PI作为柔性衬底,热膨胀系数为(3~70)×10-6/K,并能承受400 ℃的温度,同时具有良好的化学稳定性[9]。

2) 磁性层采用 FeCoSiB非晶软磁薄膜。非晶软磁合金具有高饱和磁感应强度、高磁导率、低矫顽力和良好的温度稳定性等特点[10]。

图1 基于柔性衬底的MSAW

3) 压电层采用 ScAlN薄膜。ScAlN是在AlN薄膜中掺杂入一定的Sc元素,将其晶体结构由纤锌矿结构转变为具有极性的纤锌矿结构和无极性的岩盐矿之间的六角中间相,晶体结构的改变使 ScAlN 薄膜的压电性能得到提升[11]。

4) 电极层为金属铜的叉指电极。通过实验可知,铜电极较铝电极在ScAlN薄膜上有更好的附着性。

1.2 器件制作与测试方法

柔性衬底的可弯曲折叠性一方面扩大了器件的应用范围[12],但另一方面对器件制备造成了很大的困难。PI 衬底表面有很多小的微孔缺陷,若在其上直接制备FeCoSiB,则会因表面起伏和缺陷而带来很大的矫顽力,从而导致软磁性能严重下降。因此,我们采用以下处理方法,即

1) 在购置的PI衬底上均匀涂附了液态 PI,再经过250 ℃、1 h亚胺化处理后在原有表面形成一层低粗糙度薄膜。

2) 在该柔性衬底上采用磁控溅射制作磁性层。靶材选用直径为74 mm 的(Fe90Co10)78Si12B10靶。经过前期优化,选择溅射气压为0.15 Pa,直流功率为90 W。溅射过程中原位施加 21.486 kA/m的偏置磁场以诱导平面单轴各向异性。另外,为了抑制因厚度增加可能导致的垂直各向异性,故制备了FeCoSiB/SiO2多层膜结构[13],即在每层磁性薄膜间插入10~15 nm的SiO2薄膜作为隔离层。制备后的多层膜在 150 ℃下热处理1 h以缓解应力造成的柔性器件表面起伏。

3) 在磁性层表面采用反应溅射制备Sc21.3Al78.7N薄膜。靶材选用Sc镶嵌的Al 靶(74 mm),经过优化后的工艺参数为:靶基距5.5 cm,溅射气压0.11 Pa,射频溅射功率270 W,氮氩体积比为1∶3。考虑到溅射功率较高,为了避免积热造成FeCoSiB诱导各向异性下降,故采用分时多次溅法获得ScAlN厚膜。

4) 使用微细加工手段将掩膜版的图案转移到膜层表面,可得到 SAW 传感器的叉指电极。单端口谐振器实物图如图 1(b)所示,FeCoSiB/SiO2多层膜覆盖在柔性衬底上,总厚度为600 nm,压电层厚为0.7~2 μm,顶层Cu电极层的厚为150 nm。谐振器的叉指电极光学照片如图 1(c) 所示,由图可见叉指电极整齐平滑,指宽为6 μm,波长为24 μm,插指对数为50对,反射栅100对,两者间距为12 μm。

本文采用X线衍射仪(XRD)分析了磁性层和压电层材料的微观结构,采用原子力显微镜(AFM) 分析了薄膜的表面形貌和粗糙度。通过振动样品磁强计VSM 测试了磁性薄膜的静态磁性参数,高频磁性能则采用短路微带线法进行测试[14]。在声表面谐振器制备成功后,在微波探针台上利用矢量网络分析仪测试了器件的散射参数S11与相位。

2 实验结果与分析

2.1 核心薄膜结构和形貌分析

磁电复合薄膜和柔性衬底的热膨胀系数差别大,但SAW器件要求压电薄膜需要高度c轴取向、低表面粗糙度和大的压电常数。首先,我们分析了制备在 PI 衬底上的FeCoSiB 多层膜和ScAlN的微观结构,如图 2所示。由图可知,FeCoSiB薄膜无明显的晶态衍射峰,表明薄膜即使在经历较高功率制备ScAlN后也保持了非晶态结构,这是获得优良软磁性能的关键。另外,由图2分析可知,ScAlN 薄膜仅在 35.0°出现 (002) 的衍射峰,未出现其他衍射峰。这表明薄膜具有良好的c轴取向性。这是获得优良压电性能的关键[15],同时为获得高机电耦合性能的SAW器创造了条件。

图2 ScAlN/FeCoSiB/PI多层膜的XRD曲线

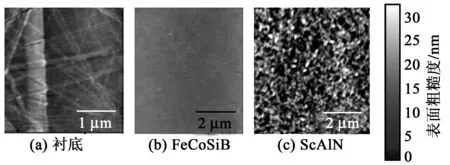

薄膜的致密性及表面粗糙度同样会影响器件的性能。图3为重要膜层的AFM。由图 3(a)可知,经过涂覆液态 PI和亚胺化处理后的柔性衬底具有较小的粗糙度,仅为1.5 nm,对于后续薄膜的生长有重要意义。由图 3(b) 可知,FeCoSiB薄膜的表面粗糙度为0.92 nm,平整度高。这表明热处理可缓解应力产生的形变,有效降低磁性薄膜的表面起伏。由图 3(c) 可知,随着磁电复合薄膜厚度的增加,表面粗糙度增加到3.18 nm,但薄膜不剥落、应力较小,表面起伏仅为总厚度的0.02%。

图3 重要膜层的AFM

2.2 薄膜磁性分析

图4(a)、(c)分别为FeCoSiB单层膜和FeCoSiB/SiO2多层膜的磁滞回线(M-H)(M为磁化强度,H为磁感应强度)曲线图。由图4(a)可知,单层薄膜的易轴矫顽力约为176.663 A/m,易轴剩磁比高达 95.40%,同时面内单轴各向异性场约1 999.795 A/m。由图4(c)可知,易轴矫顽力约为218.840 A/m,略有增加,易轴剩磁比为94.28%,而面内单轴各向异性场约为1 700.581 9 A/m。一般情况下,随着溅射磁性薄膜的厚度超过临界厚度,薄膜的软磁性能会出现恶化,这是由于柱状或纤维状微结构导致的垂直各向异性。本文一方面使用插入SiO2层解决这一问题,另一方面退火热处理使薄膜的热应力得到释放,降低了应力各向异性场。

图4 软磁FeCoSiB薄膜特性曲线

磁性薄膜的高频磁谱特性如图4 (b)、(d)所示。由图4(b)、(d)可知,单层磁膜的磁导率为600,共振峰出现在1.3 GHz左右,而多层膜的磁导率为500,共振峰出现在1.4 GHz左右,两者相差不大。

2.3 柔性谐振器的测试结果

单端口柔性 SAW谐振器的S11参数测试结果如图5所示。由图5可知,器件在10~120 MHz时存在两个谐振峰,谐振频率(fr)分别为28.32 MHz和93.69 MHz。同时,由相位测试曲线可知,该柔性SAW 谐振器的相位在这两个频率处有较明显的变化,可进一步确定此器件的中心频率为28.32 MHz和93.69 MHz。

图5 测试柔性SAW器件的传输特性

SAW器件的品质因数Q值采用bode法进行计算,则有

Q(f)=2πfτ(f)|Γ(f)|/(1-|Γ(f)|2)

(1)

式中:τ(f)为群时延;Г(f)为反射系数。

28.32 MHz下Q值为 8.79,93.69 MHz下Q值为12.66,但整体都相对较小。

SAW谐振器的机电耦合系数K2可通过分析导纳随频率的变化得到,则有

(2)

式中:N=50为电极的叉指对数;Gm(fr)和Bs(fr)分别为SAW器件在fr处的动态电导和静态电纳。fr=28.32 MHz时,K2=9.70%~12.2%。fr=93.69 MHz时,K2=5.1%。刚性衬底上制备的ScAlN的K2一般为2%~5%[16]。通常,柔性器件的K2小于刚性器件,其原因有以下两点:

1) 机械能在柔性衬底上会有损耗[17]。

2) 只有SAW集中在压电层中,才能具有较大的K2,且压电层厚度越大,K2越高,这里的计算结果偏大可能是由于低频下Q·K2较小,采用式(2)计算存在一定误差[18]。

为了分析SAW器件的工作模态,我们采用COMSOL Multiphysics有限仿真软件进一步计算了ScAlN/FeCoSiB/PI结构器件的传播特性。其中,磁性Fe70Co8Si12B10薄膜、压电Sc40Al60N薄膜的材料参数参见文献[19-20],柔性PI衬底认为是半无限结构,材料参数参见文献[17]。这里简化分析只抽取 SAW 谐振器的单个波长范围,结果如图6所示。

图6 柔性SAW器件的COMSOL仿真

柔性MSAW器件的导纳曲线分别在31.0 MHz和95.2 MHz处发生谐振,与测试的器件中心频率28.32 MHz与 93.69 MHz较接近。通过图6振型可看出,第一个谐振模态为瑞利波模式,第二个谐振模态为非对称模态A1广义兰姆波。根据v=f0·λ,其中λ=24 μm,ScAlN 薄膜厚约为0.7 μm,得到v=680 m/s和2 248 m/s。尽管在理想的ScxAl1-xN压电层中,SAW传播方向垂直c轴时速度可达 5 560~6 200 m/s(与Sc的含量相关),但是对于层状结构,速度受到其他相邻层和衬底材料影响。200 ℃亚胺化后的PI的杨氏模量仅为1.7 GPa,所以声波传播速度很小,仅为620 m/s。这种情况导致了基于柔性衬底的器件波速及器件应用频率降低。

基于柔性衬底上仿真与实际测试存在一定偏差,这可能是因为实际器件受表面粗糙度、缺陷、应力等因素影响。另外,在仿真中采用的材料参数选自Sc40Al60N薄膜和(Fe90Co10)78Si12B10薄膜,而实际器件制备中 Sc含量偏低,非晶软磁靶材的成分含量也不相同,使得材料参数间存在一定偏差。

3 结束语

本文解决了在柔性聚酰亚胺衬底上沉积非晶磁致伸缩薄膜和ScAlN压电薄膜的工艺难题,最终成功获得柔性磁声表面谐振器。在该磁声表面谐振器中, 聚酰亚胺的杨氏模量远小于刚性材料,可以显著减小衬底对 FeCoSiB 杨氏模量效应的影响,理论上磁性层可达到与非晶磁性带材相近的巨杨氏模量效应,杨氏模量效应ΔE为150%~200%[21]。因而,更有利于获得更高的磁场灵敏度。尽管器件测试结果表明该谐振的品质因数较低,但是,COMSOL仿真表明通过增加压电层厚度或采用更小线宽的叉指电极均可提高品质因数和机电耦合系数。在增大压电层厚度的同时也能增加磁致伸缩层的负载,因此,在后续磁场传感器设计过程中需均衡考虑。