电解精炼制备高纯铟的电化学行为研究

2020-09-03陈丽诗伍美珍雷云卢兴伟

陈丽诗,伍美珍,雷云,卢兴伟

(云南锡业集团(控股)有限责任公司研发中心,云南 昆明 650000)

1 前 言

高纯度铟广泛用于铜铟镓硒(GIGS)太阳能薄膜电池以及AIIIBV 型的金属化合物磷化铟(InP)、砷化铟(InAs)、锑化铟(InSb)等半导体材料的制备[1-3]。随着GIGS 太阳能薄膜电池以及半导体材料行业的快速发展,高纯铟的需求越来越大。高纯铟材料要求达到99.999%(5N),甚至达到99.9999%(6N)以上[4],其制备方法主要包括电解精炼法、真空蒸馏法、区域熔炼等,其中电解精炼法是工业上制备5N 高纯铟最常用的方法[5,7]。高纯铟产品开发为铟资源的高效利用及铟化合物功能材料开发工奠定了强有力的基础。

在电解精炼中影响提纯效果的因素有很多,包括电解液中离子的浓度、NaCl 的浓度、电解液的pH 值及电解过程中的循环状态、极距、电流密度等[8,12]。相对而言,电解条件对总杂质含量的影响从大到小为:铟的浓度>氯化钠的浓度>pH 值>电流密度[13]。国内外众多学者对铟电解行为进行了广泛研究,周智华等[14]研究了铟电解精炼中电解液pH 值对杂质锡含量的影响,结果表明电解液pH 值需控制在2 ~ 3,此时锡在阴极主要以Sn2+的形式析出,锡含量可控制在最低水平。刘贵德[15]等人探究了铟电解精炼中电解pH 值对电流效率、槽电压、产品纯度的影响,确定了电解液的较佳pH 值2 ~ 3。Eiji Hina 等[16]在电解精炼中发现通过加入添加剂SrCo3使高纯铟纯度达到6N 以上。所以必须严格控制电解液的成分及电解条件,否则在电解中会出现异常现象,将严重影响到阴极产品质量。本文主要探讨铟电解精炼中铟离子浓度以及氯化钠浓度对电解的电化学行为影响,并对电解出现的异常行为进行了深入研究。

2 试验部分

2.1 试验方法

以精铟(99.99%)作为原材料,加入一定浓度的H2SO4使其完全溶解,并加入NaCl 作为电解质,明胶和硫脲作为添加剂,配制为In2SO4~H2SO4体系电解液。将铟电解液倒入电解槽中,精铟浇铸成阳极板并用布袋包住作为阳极,钛板为阴极。将电解装置连接后,调节电流密度,开始电解试验,考察In3+浓度系列、NaCl 浓度系列对电解行为的影响。电解周期为3 天,以电解后样品的杂质含量作为主要指标对试验进行GD-MS 表征分析,并对异常情况下的样品清洗、真空烘干后进行XRD及EDS 分析,确定其组成,以探究电解中异常行为。

2.2 表征分析

2.2.1 GD-MS 分析

采用热电科学仪器公司Finnigan ELEMENT GD对粗铟以及电解精炼的样品进行元素分析,并计算其总杂质含量。辉光测试条件为:电流2 mA,电压900 ~ 1100 V,离子流强度大于10-9次方,液氮冷却。其中,杂质元素指标参照下表1 中高纯铟化学成分YS/T 264-2012[17]中对5N 高纯铟杂质要求。

表1 高纯铟化学成分Table 1 The chemical constituents of high purity indium

2.2.2 XRD 分析

将电解异常行为中阳极的异常样品在日本的ULTIMA IV 的X 射线衍射仪(XRD)进行分析,分析其衍射图谱,确定其成分,进行物相鉴定。根据JY/T 009-1996 转靶多晶体X 射线衍射衍射方法通则,其测试参数为:旋转阳极靶为Cu 靶,管压/管流40 kV/40 mA,平行光路,连续扫描,扫描范围5 ~ 90°。

2.2.3 EDS 分析

将电解异常行为中阳极的异常样品在日立的HITACHI 550i 能谱仪(EDS)上进行测试分析,进行元素种类和相对含量的分析。测试条件为:加速电压15.0 KV,接收角度 35.0°,束斑直径1.0 μm,工作距离15 mm。

3 结果与讨论

3.1 电解工艺杂质分布

3.1.1 In3+浓度对电解效果的影响

在NaCl 浓度为100 g/L,电流密度55 A/m2,pH 值2 ~ 2.5,电解液温度20 ~ 30℃,极板间距为85 mm,添加剂明胶浓度为0.3 ~ 0.6 g/L,硫脲为0.2~ 0.3 g/L 条件下,In3+浓度分布为70 g/L、80 g/L、90 g/L、100 g/L、110 g/L、120 g/L,改变In3+浓度的含量,考察了In3+的含量对电解效果的影响。经过GD-MS 杂质元素检测,其中主要几种杂质含量随In3+浓度的变化趋见图1。

图1 不同杂质含量随In3+浓度变化Fig. 1 The variation of impurity content with In3+concentration

由图1 可知,铟离子浓度变化主要影响Cu、Pb、Sn、Cd、TI、Al、Si、S、Ag 元素,其中S、Al、Pb、Ag 元素随着In3+浓度升高波动较大,其中S、Al 最为明显,随着In3+浓度升高,S、Al 元素基本呈现出先升高后下降的趋势。其中S 元素在In3+浓度为110 g/L 时含量达到了最高3.2 ppm,Al 元素在In3+浓度为90 g/L 时含量达到了最高1.5 ppm。

根据各种杂质和铟的标准电位的不同,可分为比铟标准电位正的金属如Cu、Ag、As,比铟标准电位负的金属如Al、Fe、Zn、Mg 等,标准电位与In 相近的金属杂质如Sn、Cd、Ti、Ni[18]。在铟电解过程中铟离子浓度对电位较正的杂质析出有抑制作用。当In3+的含量过高,阴极过电位降低,影响标准电位较负的金属杂质,导致Al、Pb、Ag杂质波动较大,同时S、Al 随着In3+浓度增大先升高而后下降。In3+的含量过高时,由于电解液的密度和粘度增加,使电解液中的阳极泥和其他杂质颗粒沉降速度减慢,从而使得阴极杂质含量较高。另一方面,由于阳极浓差极化,发生铟及其盐内的水解沉淀,有白色物质析出,造成阴极杂质含量较高[19]。

对比分析可知,在铟电解过程中,In3+浓度过高,导致产品质量下降,其超标元素主要为S、Al、Pb、Ag。当In3+浓度为70 ~ 80 g/L 之间时,铟中各杂质含量处于最低水平,产品达到5 N 高纯铟YS/T 264-2012 标准,具体结果70 ~ 80 g/L 的In3+浓度不同杂质分布见表2。

表2 70~80 g/L 的 In3+浓度不同杂质分布Table 2 The distribution of 70-80 g/L In3+ concentrations with different impurities

3.1.2 NaCl 浓度对电解效果的影响

为了增强溶液的导电性,加入NaCl 作为辅助电解质。考察In3+浓度为80 g/L,电流密度55 A/m2,PH 值2 ~ 2.5,电解液温度20 ~ 30℃,极板间距为85 mm,添加剂明胶浓度为0.3 ~0.6 g/L,硫脲为0.2 ~ 0.3 g/L 条件下,NaCl 浓度分别 为70 g/L、80 g/L、90 g/L、100 g/L、120 g/L、130 g/L 时探究NaCl 浓度对电解效果的影响。经过GD-MS 杂质元素检测,主要几种杂质含量随NaCl浓度的变化趋见图2。

图 2 不同杂质含量随NaCl 浓度变化Fig. 2 The variation of impurity contents with Nacl concentration

由图2 可知,NaCl 浓度变化主要影响Cu、Pb、Sn、Cd、TI、Al、Si、S、Ag 元素,其中S、Pb、Ag 元素随着NaCl 浓度升高波动较大,其中S、Pb 最为明显。随着NaCl 浓度升高,S、Pb 元素基本呈现出先下降后上升的趋势,在100 g/L 杂质含量达到最低水平,相应的,S 元素含量达到了最低0.68×10-6,Pb 元素含量为0.19 ×10-6。当NaCl 浓度高于120 g/L 时,杂质Ag 元素明显升高。

氯化纳改善溶液的导电性、提高电流效率同时也会对电解效果产生一定程度的影响。NaCl 浓度过低时,可迁移离子数有限,电导率较低,槽电压上升,造成杂质含量上升[20]。NaCl 浓度过高时,增大了溶液中离子浓度,将使In3+的活度下降,而且Na+在阴极上的吸附会降低双电层中的铟离子浓度,促使铟的析出电位向更负电性方向移动,使铟的平衡电位显著降低,造成低电位杂质如Ag元素析出。

对比分析可知,在铟电解精炼中,NaCl 浓度过高或过低,均会使产品质量下降,其超标元素主要为S、Pb、Ag。当NaCl 浓度为100 g/L 时,铟中各杂质符合高纯铟YS/T 264-2012 标准,NaCl为100 g/L 的不同杂质分布见表3。

表3 NaCl 浓度为100g/L 不同杂质分布Table 3 The distribution of 100g/L Nacl concentrations with different impurities

3.2 电解中异常行为分析

3.2.1 阳极铟的异常行为

在考察铟系列电解精炼制高纯铟过程中,发现当铟离子浓度大于100 g/L 时,阳极铟在溶解时布袋阳极泥中有海绵状黑色物质出现,并且阳极铟上有白色物质析出。将黑色物质以及白色物质洗涤,真空干燥,分别进行XRD、EDS 测试。

(1)黑色海绵铟

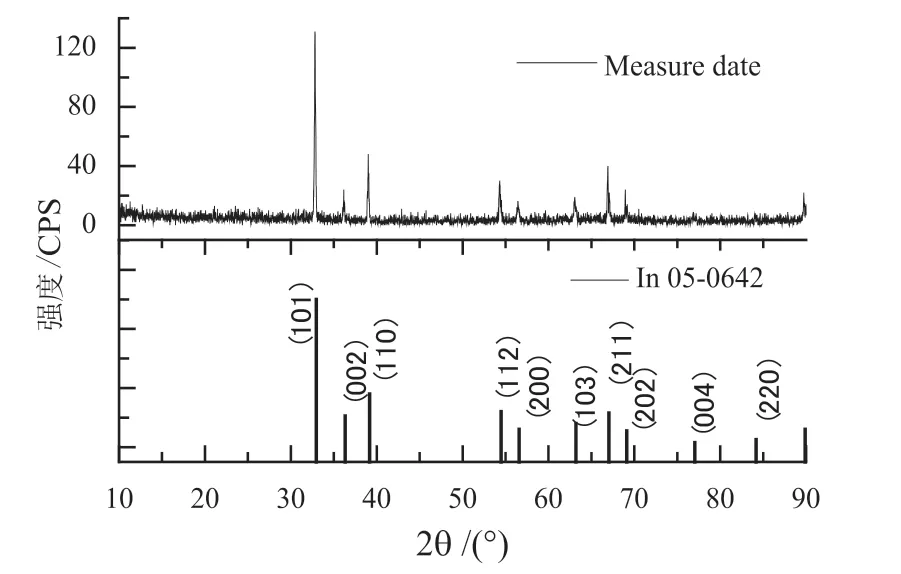

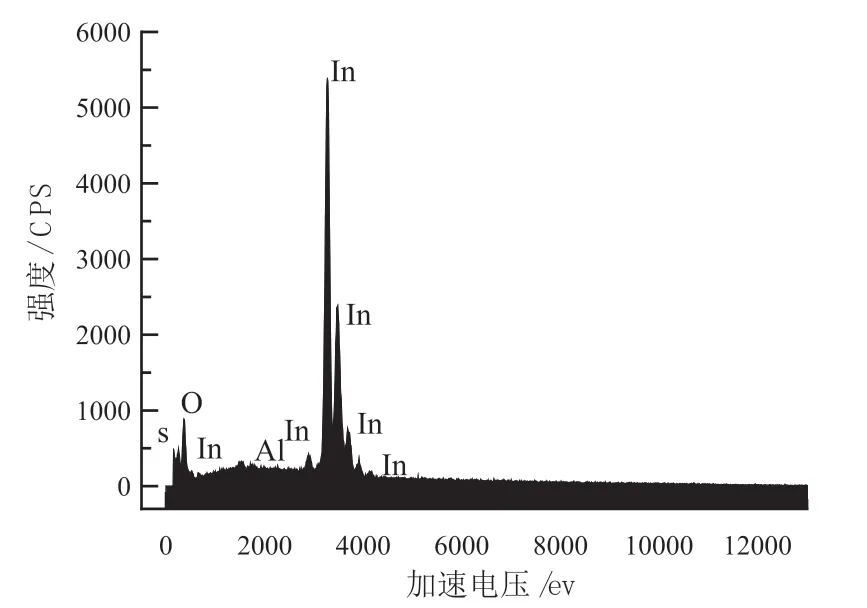

将干燥后的黑色粉末进行XRD 图谱检测,其图谱见图3,将其进行能谱EDS检测,其图谱见图4。

图3 黑色样品XRD 图谱Fig.3 The XRD pattern of black sample

图4 黑色样品EDS 图谱Fig. 4 The EDS pattern of black sample

由图3 的XRD 图谱分析可知,该样品图谱与铟的标准图谱极为接近,说明该样品属于金属In物相,阳极泥中出现了铟。另一方面,由图4 的EDS 能谱分析同样可知,该黑色物质主要为金属铟,并含有少量的氧、硫等元素,其半定量分析可知其阳极滤袋上主要为金属铟其含量达到了94.82%。

在铟电解精炼中,阳极上以In3+的形态进入溶液,其正常化合价为+3 价,但由于各种原因,导致阳极铟溶解时既有In3+,又有少量的In+溶出;

当溶液中有铟存在时,则In3+和In+之间存在着一定的平衡状态:

当溶液中In3+增多时,In+的浓度也会相应地增大。在溶液中,In+不能稳定存在,会分解析出铟粉或被溶液中的氧所氧化,而生成稳定的In3+。

由于异常情况下的In+的歧化反应,使溶液中铟粉的含量增多,铟粉沉淀于电解槽底而进入阳极泥[21],同时,铟粉含量的增多,将使得溶液中硫酸的浓度降低,将影响阴极铟的质量。在该条件下,铟离子浓度大于100 g/L 时,阳极铟在溶解时布袋阳极泥中有海绵铟出现。

3.2.2 阳极板白色粉末

将干燥后的白色粉末进行XRD 图谱检测,其图谱见图5。其进行能谱EDS 检测,其图谱见图6。

图5 白色样品XRD 图谱Fig. 5 The XRD pattern of white sample

图6 白色样品EDS 图谱Fig.6 The EDS pattern of white sample

由图5 的XRD 图谱分析可知,该样品图谱主要与InOHSO4(H2O)2的标准晶体图谱相似,可能是硫酸铟和氢氧化铟混合物。另一方面,由图6 的EDS 能谱分析可知,该白色物质主要为铟、氧、硫等元素,其半定量分析可知铟元素的相对含量为53.64%,氧元素为21.81%,S 元素为12.34%,Cl 元素为7.03,Na 元素为5.18%。结合XRD 与EDS 结果可知,该白色物质应该为硫酸铟和氢氧化铟以及钠盐的混合物,主要晶体类型为InOHSO4(H2O)2。当铟离子浓度大于100 g/L 时,由于In3+浓度过高,阳极铟的歧化反应发生,阳极板上会有过量白色物质水解沉淀析出,影响阴极的样品质量。

4 结 论

(1)在电解精炼中,铟离子浓度为70 ~ 80 g/L、NaCl 浓度为100 g/L,电解液pH 值为2~2.5、电流密度为55 A/m2时,经过一次电解铟的主含量达到99.9997%以上,铟中杂质含量处于最低水平,杂质达到5N 高纯铟YS/T 264-2012 的标准。

(2)随着In3+浓度升高,产品质量下降,超标元素主要为S、Al、Pb、Ag。而NaCl 浓度影响系列中,超标元素主要为S、Pb、Ag。In3+的含量过高时,一方面由于电解液的密度和粘度增加,使得阴极杂质含量较高;另一方面,由于阳极浓差极化,发生铟及其盐内的水解沉淀,有异常行为发生,造成阴极杂质含量较高。

(3)当铟离子浓度大于100 g/L 时,阳极铟在溶解时有少量以In+的形式进入溶液,在阳极板上发生歧化反应生成黑色海绵铟,影响阴极铟的质量;另一方面阳极板上析出的白色晶体物质主要为InOHSO4(H2O)2,由于In3+浓度过高而水解沉淀析出,使条件恶化产品不达标,需严格控制铟离子浓度,减少极化作用。