熔盐电脱氧法制备金属及合金的研究进展

2020-09-03贾雷严红燕李慧刘畅张帅

贾雷,严红燕,李慧,刘畅,张帅

(华北理工大学冶金与能源学院 现代冶金技术教育部重点实验室,河北 唐山 063009)

现阶段,工业上制备纯金属及合金的方法主要有重熔法、金属热还原法、碳热法和电解法[1]。重熔法用于金属与合金的还原、熔化和精炼,俄罗斯、西欧等发达国家利用重熔法生产了氧含量小于0.1%的金属与合金,该法的熔炼温度在1700 ~2000℃,成本比金属热还原法高两倍。金属热还原法[2]是1948年美国杜邦公司利用镁热还原法(Kroll法)取代钠法了(Hunter法)生产出了吨级海绵钛[3],实现工业化生产而进入大众视野。目前该法广泛用于生产金属及合金如钛铁合金、铪、锆等一系列金属。经过半个世纪的发展,该法仍然存在生产不连续,能耗大,产品质量不稳定,纯度较低的问题。碳热法是为解决金属热还原法能耗较大这一问题而提出并被应用的生产金属与合金的新方法,该法生产的产品价格低廉但会形成碳化物,影响产品质量。电解法包含水溶液电解和熔盐电解,这种方法流程短,污染小,常被用来生产超纯金属,是新时期下最具发展潜力的绿色冶金新工艺。

传统熔盐电解法发展历程是在1807 年,英国化学家H.Davy 首次电解NaOH 制取得到金属Na,随后1886 年,美国的霍尔(C.M.Hall)和法国的埃鲁(P.L.T.Hero)申请了NaAIF6-Al2O3熔盐电解法制备金属铝的专利[4],这也是传统熔盐电解法制备提炼低熔点金属的灵感思路来源,以高温熔盐为电解质电解相关金属的卤化物或氧化物,利用其产物密度的不同得以分离,得到低熔点金属。

熔盐电脱氧法是由生产低熔点的传统熔盐电解法发展而来用于生产高熔点金属。最初在1997年,剑桥大学的三位冶金学家Derek J.Fray、Tom W.Farthing和George Zheng Chen试图通过电解将钛表面上的氧化膜消除掉,但是意外的发现这个过程可以直接将钛氧化物脱氧制备成金属钛。在1998 年申请了利用熔盐电脱氧法制备金属钛的专利[5],2000 年时在Nature 上报道了由二氧化钛直接熔盐电脱氧法制备了金属钛的FFC 剑桥法(Fray-Farthing-Chen Cambridge Process)[6],该法区别于传统的在熔盐阴极上沉积的方法,其能耗低、流程短、环境友好,是一种具有划时代意义的绿色生产金属及合金的新方法。

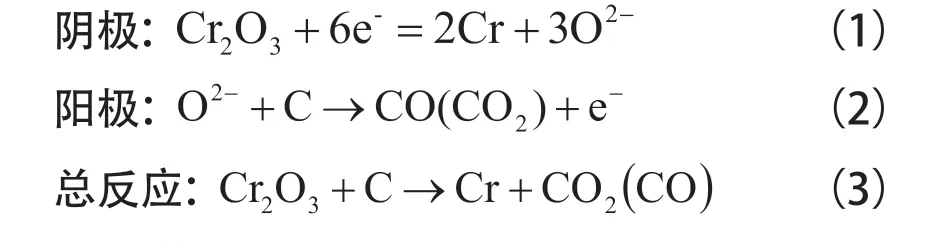

1 FFC 法电解原理

FFC 电脱氧法的关键是以经压片烧结后的固态氧化物为阴极,以石墨 (或惰性材料) 为阳极,在低于金属熔点及熔盐分解压的条件下进行电解。在阴极金属氧化物被还原成金属或者合金,而在阳极氧离子通过CaCl2熔盐到达阳极放电,产生O2(惰性阳极)或者CO 及CO2气体(石墨阳极)。

以电解三氧化二铬制备单质铬为例:将Cr2O3粉末经压铸,烧结后用耐高温的金属导体连接当作阴极,以石墨棒当作阳极,在650 ~ 950℃的CaCl2熔盐体系中电解。

Chen[7]研究了阴极氧化物还原的动力学建立了金属/固体氧化物/熔盐三相反应界线模型,证实了还原过程是从导电性较差的氧化物的表层向内层的逐渐转变还原为金属的过程。同时Vishnu[8]在CaCl2熔盐中制备金属铀时发现表层有88.3%的UO2还原为金属铀,而片体内部有96.3%的UO2未被还原,进一步佐证金属/固体氧化物/熔盐三相反应界线模型的合理性。

动力学模型已经建立但对于FFC 剑桥工艺的还原机理却有氧离子化和钙热还原两种意见相左的观点。Frary 等[6]认为还原是固态氧化物中的氧在电场作用下直接离子化形成O2-,与阳极石墨碳反应生成气体的直接电脱氧过程。为了说明这一问题,QIU 等[9]采用循环伏安法利用金属孔洞电极研究了NiO 和Cr2O3的阴极电化学行为,NiO 和Cr2O3分别比钙析出电位正0.8 V 和0.3 V,如果是钙热还原熔盐中应存在大量的CaO,但只检测到少量的氧从而证实了直接电脱氧机理的合理性。Wang等[10]在850℃的CaC12熔盐中用FFC 法的电解稀土氧化物Tb4O7时,发现当设置电解电压(3.6 V- 4.2 V)大于CaCl2的分解电压3.2 V 时,由于产生大量的金属钙,阻碍了Ca2+的向氧化物内部扩散和O2-的向外扩散,最终影响了电解效率,反证了直接电脱氧的合理性。

而Chen 等[11]则认为由于金属钛溶解氧的电极电势比钙离子还原成钙的电极电势更正,更先发生反应,而钙还会与低价钛的氧化物反应生成钛酸盐,之后再进一步还原为金属单质或合金,钙的存在促进还原的进行。同时日本北海道大学Ryosuke Suzuki等[12-13]确定CaCl2易水解在熔盐中存在CaO,而CaO 的理论分解压为2.6 V(850℃),在熔盐电脱氧时设置电解电压为3.0 V,势必产生金属钙,在高温下会参与到氧化物的还原过程中。并依据此还原机理提出了钙热还原电解法(OS 法)[12],在CaCl2-CaO-Ca 体系中,电压的设置在CaO和CaCl2之间,充分发挥钙的还原作用还原金属氧化物,实现了连续化生产。目前已成功制备TiCr2[14]金属间化合物、Ni[15]、Ta[16]、Ti-29 Nb-13 Ta-4.6 Zr[17]、V-Ti[18]等合金。

此外也有关科学家认为直接电脱氧的同时存在钙的还原作用,其还原过程是双重作用下的结果。Dring 等[19]通过分析TiO2的电脱氧过程为TiO2→Ti3O5、Ti2O3、CaTiO3→TiO →Ti,在 此还原过程中的还原电位均比钙的还原电位正0.5V以上,但同时TiO →Ti 还原电位与钙的还原电位相当,故而在直接电脱氧过程中一定程度上会存在钙的热还原。Schwandt 等[20]控制不同的电解电压检测中间产物,发现了CaTiO3的存在,且通过长时间低电压电解得到了金属Ti,从而更进一步确认了Ca 析出电位前的TiO2的还原。同时刘美凤[21-22]等也做了相似的试验,通过确定不同电压条件下的电解产物分析后发现在0.5 V ~ 1.5 V 的低于CaO 的分解电压条件下阴极的还原机理是直接电脱氧,当施加的电压高于CaO 的分解电压为2.5 ~ 3.1 V 时阴极还原是直接电脱氧和钙的还原共同作用的。

通过以上分析说明FFC 法的阴极还原机理是由直接电脱氧和钙的还原共同作用下的,符合金属/固体氧化物/溶盐三相反应界线动力学模型的还原过程。其中在熔盐中加入少量的CaO 或金属钙有利于还原的进行,但如果熔盐中存在过量的钙会引起短路和CO2还原等副反应,产生碳化物,影响连续生产和产品质量。

2 阴极的制备

阴极是电脱氧成功的关键,而球磨、压制和烧结的工艺的不同又会影响阴极的粒度组成、孔隙率和导电性。通常为保障一定的孔隙率和机械强度会把球磨粒度控制在微米级,把压制力度控制在10 ~ 15 MPa 之间。随烧结温度的升高则会使晶粒增大,机械强度提高,孔隙率降低,发生晶型转变,当晶型发生变化就会产生氧空穴,材料导电性就会得以加强。同时也有人研究在阴极中掺杂适量的造孔物质,会提高孔隙率、氧离子的扩散速度及导电性。

龚卫星[23]在制备镍钨合金时,称取磨细后的质量比Ni2O3:WO3=4:5 的粉末,在15 MPa 压力下压制成h=2 ~ 4 mm,Φ=10 mm、m=2.5 g的圆状片,在800℃电炉中烧结2 h,冷却后在用Φ=2 mm 的铜丝穿过在阴极烧结片中央钻好的圆孔制成了阴极。其烧结过程中发生Ni2O3→NiO,WO3+NiO →WO3NiO →NiWO4等一系列反应。朱靖[24]以ZrO2和Cr2O3为原料,按n( Zr): n( Cr)=1:2 混合,加入1. 5%的PVB,在6 MPa 下压制成型,在900 ℃烧结2 h,在3.1 V 电压下,900 ℃的CaCl2熔盐中电解15 h,Cr2O3首先还原为单质Cr,然后ZrO2或CaZrO3在单质Cr 表面还原,形成放电容量为268. 75 mA·h /g的ZrCr2合金。胡玲[25]在制备钛钨合金时,以蒸馏水为粘连剂、15MPa压力并保压30 s和选取900℃时管式电阻炉的中温区烧结,在900℃的CaCl2熔盐体系电解,着重分析了分解电压相差大小对电解的影响,发现WO3优先于TiO2完成还原。郭春芳[26]在原料中添加4%石墨粉制备了ZrO2-Ni2O3烧结片,发现石墨碳粉的加入可以提高烧结片的孔隙率,形成尺寸均匀的颗粒,在电解过程中促进氧空位和电子产生使电脱氧速率提高。李晴宇[27]采用熔盐电脱氧法制备锆时,在ZrO2中掺杂了CaCO3,提高了阴极的电化学反应活性,进而提高了ZrO2电解脱氧的速度。同样杜继红[28]在TiO2阴极中掺杂不同百分含量的CaCO3粉末制备金属Ti,得出了相同的结论。Li W 等[29]进一步采用NH4HCO3造孔剂来提高片体孔隙率。Centeno 等[30]采用三种不同造孔剂石墨、聚乙烯和聚苯乙稀,来制备具有不同孔隙结构的TiO2片体。TNohira 等[31]通过向SiO2片体中掺杂Si 提高片体导电性,增加了电解过程中金属/固体氧化物/溶盐三相反应界线接触面积,提高了反应速度。王中磊[32]以掺入5%聚乙烯醇为粘结剂于15 MPa 压力下制成Ф8 mm 的圆片状体,在1200℃烧结8 h 后的Dy2O3试样为阴极,在3.1 V电压下电解8 h 得到脱氧率达98.24%的金属镝。

3 电脱氧法制备金属及合金的研究进展

3.1 金属单质

自从FFC 剑桥工艺在Nature 上发表以后,国内外的研究者利用此方法制备金属单质Cr、Si、Co、Ce 及合金进行了许多的尝试。

在难熔金属方面,对钛的研究最早也最为成熟。Schwandt 等[33]通过研究TiO2电解不同时间产 物 发 现 经TiO2→Ti3O5和CaTiO3→Ti2O3和CaTiO3→CaTi2O4→Ti 过程进行,经24 h 后得到节支状金属钛。Vishnu[34]在相同的条件下则主要研究了烧结温度和氧化物颗粒尺寸对制备钛的影响。刘政伟[35]等在CaCl2-NaCl 和CaCl2熔盐中得到纯度分别为95.78%和99.18%的金属铬及铬镍合金,并创新性的提出用CaCr2O4为原料电解效率会更高。Gordo 等[36]在 CaCl2熔盐中确定了电解还原的较佳参数,电池电压2.7 ~ 2.8 V,熔盐温度850 ~ 950℃,电解时间4 ~ 6 h 制备了不同形貌的金属铬。赵炳建等[37]将900℃烧结的Cr2O3试样在820℃的CaCl2熔盐中,2.8 V 电压下电解12 h 后得到金属Cr。Wang 等[38]报道了在K2CO3-Na2CO3 熔盐中进行Fe2O3电脱氧试验,采用Fe2O3阴极,NiCuFe 惰性阳极,在750℃条件下成功实现Fe2O3阴极电脱氧制得金属Fe,阳极放电产生O2。其产品碳含量与所施加电压密切相关,当施加电势负于-2.10 V(参比电极Ag/Ag2SO4)或施加电压高于2.30 V 时,由于在阴极还原为碳,导致碳含量增加明显,较佳电解条件下,碳含量维持在0.1%左右。

在稀土金属方面,Wang 等[39]首次报道用FFC 方法直接电化学还原重稀土氧化物Tb2O7制备得到重稀土金属Tb,从而使该方法的应用进一步得到拓宽。Pyonghun[40]在CaCl2熔盐中一步电解Dy2O3得到了金属Dy,没有检测到中间产物的生成,并发现在低电压范围内控制环节是电荷转移,高电压时还原过程则由扩散控制。B Claux[41]在CaCl2-KCl 熔盐中以CeO 为原料用FFC 法制备了轻稀土Ce。

在半导体材料方面Emre[42]首次研究了在CaCl2-NaCl 熔盐中温度从750℃升高到850℃,粒度从小于64 μm 降低到小于38 μm 对多孔SiO2粒料的影响,在电解16 h 后实现多孔SiO2粒料的完全还原,并发现添加NaCl 降低了还原速率。

在张庆军[43]在850℃的CaCl2熔盐中,以烧结后的Co3O4片体为阴极,高密度石墨碳棒为阳极,经850℃烧结的氧化物试样,在3.1 V 工作电压下电解12 h,可制备出海绵状纯相的金属Co。L Rong 等[44]在1023 K 的混合CaCl2-NaCl 熔体中研究了固体GeO2的电化学还原,发现在2.5 V 的电池电压下实现了GeO2到纯锗的快速电解,电流效率为约92%。EY Choi 等[45]在熔融的LiCl-Li2O 电解质中研究了不同密度(55%,60%,70%和80%)的多孔颗粒UO2电化学还原,得到了较低密度和较小尺寸的UO2拥有更快的还原速率的结论。

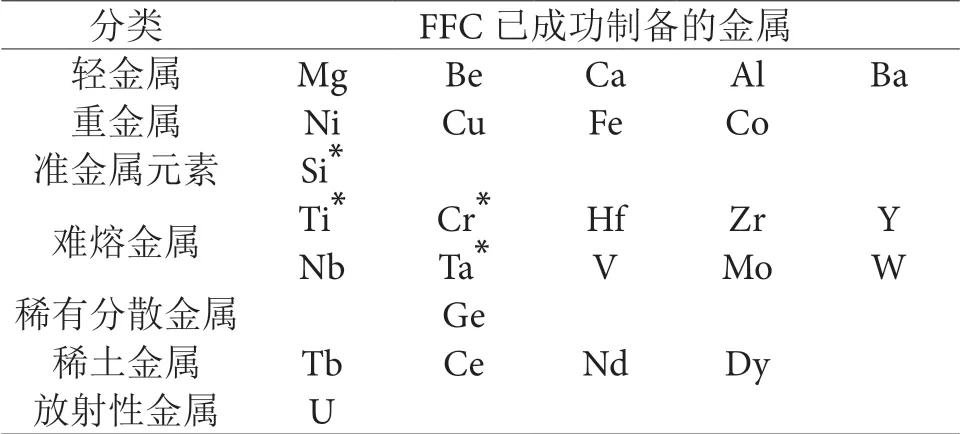

表 1 FFC 法已成功制备的金属Table 1 Metals successfully prepared by the FFc method

就不同氧化物其电解所需时间亦不同比如Dy2O3完全电解需要50 h,TiO2需要24 h 甚至更长时间才可电解完全,Nb2O5需要12 ~ 20 h 才可电解完全,而WO3只需5 h 即可电解完全,而在高温下NiO、Fe2O3导电性良好,更容易还原。同时也有研究表明[46]混合电解制备合金时,可以大大缩短电解时间,提高电解效率。

3.2 合金

3.2.1 钛基合金

刘美凤[47]在槽电压为2.8 V,温度为900℃的熔融CaCl2体系中,分别以TiO2和Cr2O3的混合物为阴极,石墨为阳极,电解6 h,得到了氧含量为0.20%的TiCr2的合金。况文浩[48]利用FFC 法在900℃,2.6 ~ 3.2 V 槽电压的条件下,于CaCl2熔盐中电解还原高钛渣/SiO2复合阴极,经8h 后成功制备出了疏松多孔、粒径为2 ~ 5 μm 的Ti5Si3合金粉末。

3.2.2 铁基合金

周忠仁[49]首次采用电沉积钙-钙还原法研究了FeTiO3的间接电解还原过程和反应机理,FeTiO3被钙还原为Fe 和CaTiO3,进而CaTiO3被钙还原与铁反应生成Fe2Ti、FeTi 合金,电压高于3 V,烧结阶段加25%NH4HCO3,在973 K,电解14 h 得到铁钛储氢合金。艾刚华[50]在槽电压为3.2 V、温度为900℃的CaCl2熔盐电解质中,掺杂用于降低中间产物的SiO2混同钛铁矿精矿制成阴极,控制摩尔比Ti:Fe:Si=1.2:1:0.2,石墨为阳极,电解2 h 得到疏松多孔、颗粒尺寸较均匀的FeTi 合金粉体。QIU G H 等[51]以Tb4O7和Fe2O3为原料直接合成了TbFe2储氢合金。还原的先后顺序依次为Tb4O7,Fe2O3和Tb2O3。当电解电压为2.6~3.1 V 时Fe2O3→Fe,而后Tb2O3与Fe 反应生成TbFe2。PANIGRAHI M 等[52]以FeTiO3/TiO2混合物为原料,在950℃的CaCl2熔盐、3 V 电压下直接制备出FeTi 储氢合金。CC Qi[53]分别在LiCl-KCl 和LiCl-KCl-CaCl2熔盐中,在1073 K,3.2 V电化学条件下从钛铁矿中还原制备了铁钛合金,并发现CaCl2促进FeTiO 的还原。

3.2.3 金属间化合物

ZHAO B J[54]在820℃的CaCl2/NaCl 混合熔盐中,以烧结NiO-CeO2片为阴极,高纯石墨棒为阳极,制备出纯相的CeNi5,并获得了较满意的储氢性能。DAI L[55]以Co3O4 和CeO2的混合物为原料于850℃烧结后在CaCl2熔盐中、3.1 V 电压下电脱氧生成容量达183 mA·h/g,140 次循环后容量保持率为92.8%的CeCo5储氢合金,还原过程:1.Co3O4→Co,2.CeO2→CeOCl →CeCo5合金。该课题组[56]又以MnO2和ZrO2混合物为原料在900℃的CaCl2熔盐中直接合成了纯相具有储氢性能的ZrMn2合金。还原过程:1、MnO2→Mn,2、ZrO2→CaZrO3→ZrMn2合金。LiuXuYang[57]通过试验和模拟研究了CaTiO3在钛铁矿精矿电脱氧制备Fe-Ti 合金过程中的形成行为,并在烧结试样中掺加CaCO3 以提高电流效率。熊礼以[58]钛铁矿为原料在等摩尔的CaCl2-NaCl 熔盐和纯CaCl2熔盐中中进行电解还原,发现掺入1%的CaO,在纯CaCl2熔盐中,在3.2 V 电解电压下,经800℃烧结和电解所得电解效率和产品质量最好,得到TiFe储氢合金。ANIK M 等[59]以La2O3和NiO 为原料在850℃的CaCl2熔盐中电脱氧制得放电容量达207 mA·h /g,合金容量保持率高于90%的La2Ni7储氢合金。Glowacki 等[60]以Nb2O5-SnO2为原料利用新型电脱氧的方法制造了低温超导Nb3Sn 材料,并讨论了从Nb2O5-SnO2混合物的形成Nb3Sn的过程。魏岳山[61]以CaCl2为电解质体系,利用FFC 法制备了钇铝中间合金。薛向欣等[62]发明专利将氧化物混料、压片、烧结后作为阴极,高纯石墨棒作为阳极,在惰性气体保护下,置入盛有熔融电解质的反应器中进行电解,电解产物清除表面熔盐,得到V-4Cr-4Ti 合金。张庆军[63]以La2O3、CeO2、NiO 混合物为原料压片,烧结后作为阴极,在工作电压为3.1 V、850℃的CaCl2熔盐中电解12 h,得到了海绵状La0.5Ce0.5Ni5三元储氢合金。还原过程:1、NiO →Ni2、La2O3和CeO2与CaCl2反应生成LaOCl、CeOCl 在Ni 表面形成La0.5Ce0.5Ni5合金。

3.2.4 金属与非金属化合物

张臻[64]以高钛渣和石墨粉混合物料为阴极,石墨棒为阳极在CaCl2-NaCl 熔盐中加入1%CaO、电解温度为900℃、槽电压3.2 V,电解时间为6 h后得到平均值约为50 nm 的TiC/SiC 复合粉体。陈孔豪[65]在700℃的CaCl2-NaCl 熔盐中,3.2 V 电压下,以石墨为阳极,分别以TiO2/C 和CaTiO3/C 为阴极,制得了TiC 合金。

4 FFC 商业化面临的问题

FFC 商业化的发展道路由来已久,从1998 年British Titanium Corporation B Ti 公司的成立开始千克级规模试验到2003 年澳大利亚的BHPBpition 公司开发的类似于FFC 法和OS 法的Polar 法生产出公斤级钛,再到2006 年Metalysis 公司结合FFC 和Polar 法从开始研发到目前已成功扩大到年产10 t取得成功。但现如今FFC 法的发展还有一些问题需要解决:(1)用于生产大规模金属的阴极难以制备。(2)为保障其熔盐,槽内气氛,温度的稳定性的电解槽难以设计。(3)阳极石墨腐蚀严重(4)电脱氧速率慢,电流效率低。(5)快速处理电解槽中阴极产物,以实现连续化生产。

5 总 结

FFC 电脱氧法具有能耗低、流程短、环境友好的特点,是一种具有极大潜力的划时代意义的绿色生产金属及合金的新方法。其还原过程是由直接电脱氧和钙的还原共同作用下的结果,符合金属/固体氧化物/溶盐三相反应界线动力学模型,在阴极试样中增加孔隙度和导电性有利于电解的进行。现如今利用该方法生产金属钛、铬、硅已经实现工业化生产的规模,而生产如Co、Hf、Zr、Dy 等金属已经在实验室取得成功,虽目前想要实现工业化生产还有许多问题需要解决,但是随着技术的不断进步,熔盐电脱氧法在材料制备领域取得成功。