粗精再磨工艺在某高铜镍比矿石选矿中的研究及应用

2020-09-03杨文彪张永梅

杨文彪,张永梅

(金川集团股份有限公司,甘肃 金昌 737100)

1 生产现场概况

近几年来,随着矿石的深度开采,某硫化铜镍矿矿石性质的变化较大,矿石杂化、细化、贫化现象严重,尤其值得注意的是矿石中铜、镍含量比例变化明显,铜镍比例不断上升。通过调查发现某硫化铜镍矿中近几年开采的矿石中铜镍品位的变化明显,铜镍比由原来的0.64 提升到现在的0.8 左右,有的时候甚至能够高达0.9(参见表1)。

表1 2008-2016 年某硫化铜镍矿石中铜镍比调查Table 1 Investigation of the ratio of copper to nickel in a sulfided copper-nickel ore from 2008 to 2016

通过该硫化铜镍矿选矿实践逐年流程考查发现,随着铜镍比的增加,一段粗选产出的铜镍混合精矿中铜镍品位没有增加趋势,反而呈现下降趋势,尤其是铜的趋势尤其明显,由最初的2008年的5.9%降低到4.85%,因此需要对粗选精矿进行研究分析,探索提高技术指标的路径(参见表1)。

该硫化铜镍矿石为原生矿石,镍主要以镍黄铁矿形式存在,铜主要以黄铜矿、墨铜矿、方黄铜矿等矿物形式存在。除镍铜硫化物外,矿石中还分布有较多的铁硫化矿物,如磁黄铁矿和微量黄铁矿,脉石矿物主要有蛇纹石、橄榄石等,还有少量的辉石、透闪石、碳酸盐、滑石、绿泥石、云母等[5]。

该硫化铜镍矿原来选矿工艺采用两段磨矿,两段浮选,铜镍混合浮选工艺。一段浮选流程可分为一次粗选和两次精选,二段浮选流程可分为一次粗选、两次扫选、两次精选,所有中矿按次返回。产品产出特征为一段浮选产出高品位铜镍混合精矿、二段浮选产出低品位铜镍混合精矿[5]。

2 粗选精矿调查和分析

2.1 试验样品分析

试样来源:来自该硫化铜镍选矿厂一段粗选产出的粗精矿。

矿浆样检测结果为镍品位5.98%、铜品位4.50%、氧化镁13.50; 细度为-0.043mm 69%。

2.2 单体解离度分析

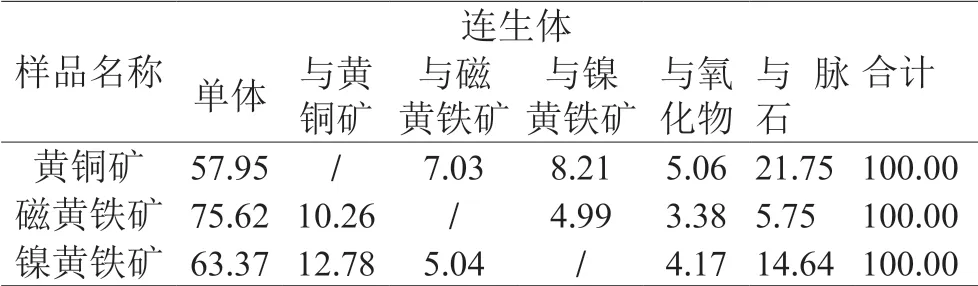

对一段粗选精矿样品中的主要矿物,镍黄铁矿、黄铜矿、磁黄铁矿进行单体解离度分析,统计结果见表2。

表2 一段粗选精矿中主要矿物的单体解离统计结果/%Table 2 Statistical results of the degree of mineral liberation of primary minerals in first rough concentrate.

从表2 可以看出,一段粗选精矿中黄铜矿的单体解离度约为58%,连生矿物为磁黄铁矿、镍黄铁矿、氧化物和脉石,含量分别约为7%、8%、5%和22%;磁黄铁矿的单体解离度约为76%,连生矿物以黄铜矿为主,含量约为10%;镍黄铁矿的单体解离度约为63%,连生矿物以脉石为主,含量约为15%。

从表2 还可以看出,镍黄铁矿的单体解离度解离还有提高的余地,尤其是镍黄铁矿和脉石矿物连生的较多,镍黄铁矿和黄铜矿连生体含量也较高。而黄铜矿的连生关系更为复杂,尤其是和脉石矿物连生较多,黄铜矿的单体解离度总体较低,说明黄铜矿的嵌布粒度更小。这两个方面的分析充分说明粗选精矿有必要进行再磨,让其有用矿物充分解离出来,从而为提升技术指标创造有利条件[1,4-5]。

3 高铜镍比矿石粗精再磨工艺小型试验

3.1 开路试验

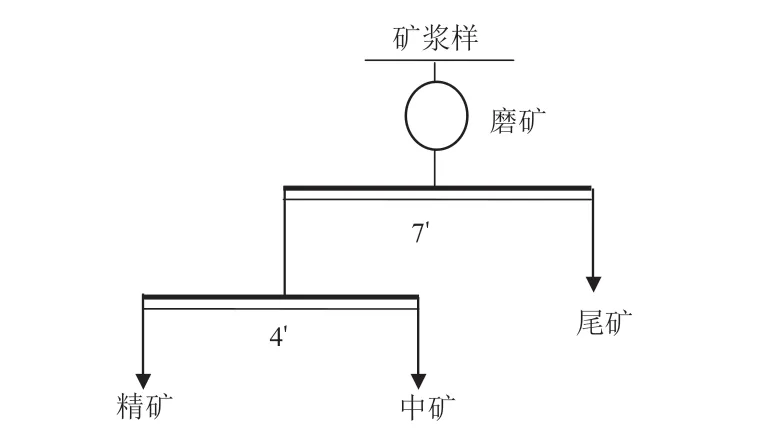

为了初步探索粗精再磨工艺的可行性,对粗精矿进行了开路流程试验,试验分为两种情况进行,第一组是粗选精矿磨矿或者不磨后直接进行开路试验,第二组是粗选精矿磨矿或者不磨后加药再进行开路试验,试验流程见图1。

图1 开路试验流程Fig. 1 Flow chart of open circuit test

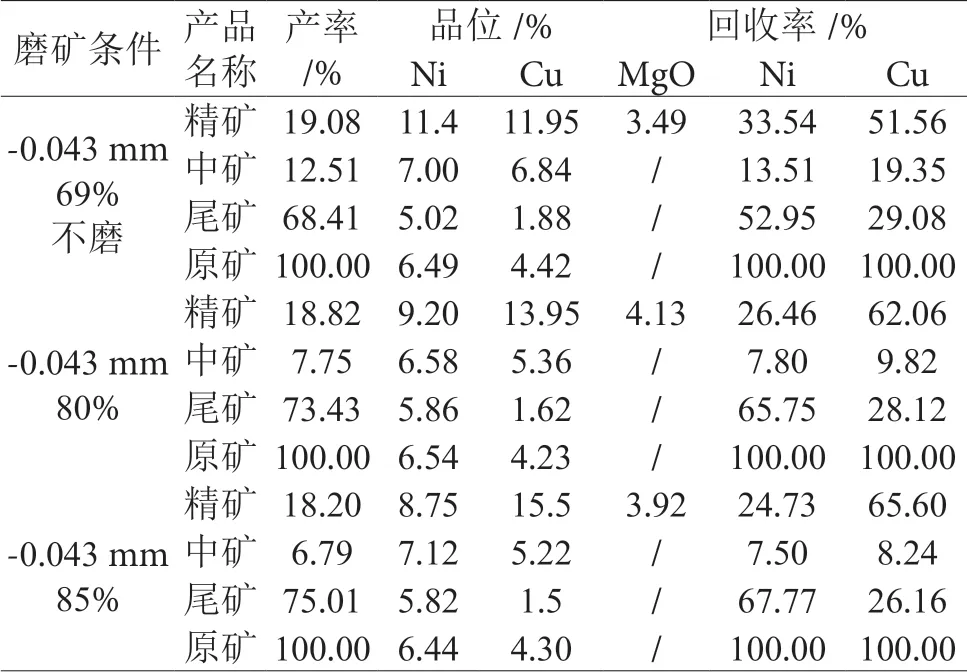

3.1.1 开路不加药试验

对矿浆样进行三种条件开路试验,磨矿细度分别为-0.043 mm 69%(不磨)、 80%和85%,三种条件下均不加药剂,试验流程见图1,试验结果见表3。

表3 磨矿后不加药的开路试验对比结果Table 3 comparison results of open- circuit test without reagents is added after grinding

通过表3 可以看出,在粗精矿再磨后不加药剂条件下,随着再磨细度的增加,获得的铜镍精矿产率降低,再磨细度从-0.043 mm 69%,增加到80%、85%三种条件下,获得的铜镍精矿产率从19.08%降低到18.20%,而镍品位呈现降低趋势,在三种条件下镍品位从11.4%降低到8.75%。但是,精矿中铜品位和回收率随着细度的增加而提高。

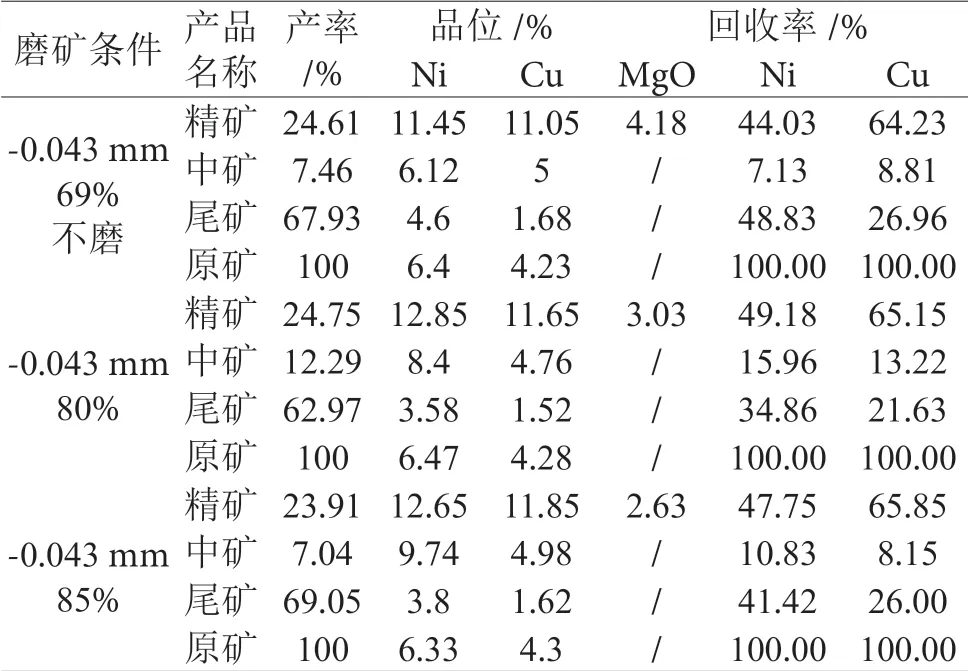

3.1.2 开路加药试验

同样,对矿浆样进行三种条件开路试验,磨矿细度分别为-0.043 mm 69%(不磨)、80%和85%,三种条件均加入丁黄药20 g/t;试验流程见图1,试验结果见表4。

表4 磨矿后加药的开路试验对比结果Table 4 comparison results of open- circuit test of adding reagents after grinding

由表4 可知,在粗精再磨后添加丁黄药条件下,随着磨矿细度增加,精矿中镍品位提升较多,由不磨情况下(细度为-0.043 mm 69%)的11.45%提高12.85%(磨矿细度为-0.043 mm 80%)。同时,铜品位和回收率也有相同的趋势,由不磨情况下(细度为-0.043 mm 69%)11.05%提高到11.85%(细度为-0.043 mm 85%)。随着磨矿细度增加,尾矿镍铜品位也有降低趋势。然而,随着磨矿细度的过度增加(细度为-0.043 mm 85%),精矿镍品位和回收率又呈现降低趋势。说明随着磨矿细度的增加,磨矿中发生过磨现象,造成浮选过程中机械夹带杂质现象严重,从而导致精矿杂质含量增加,从而影响镍金属浮选效率。综合考虑以上数据和金属综合回收问题,认为粗选精矿再磨时的磨矿细度以-0.043 mm 80%为宜。

3.1.3 小结

粗精再磨后不添加捕收剂条件下,随着磨矿细度增加,所得精矿产率降低,精矿中镍品位和回收率降低,但是铜品位和回收率有所提高。在粗精再磨后加药条件下,随着磨矿细度增加,精矿镍品位和回收率呈现先升高后降低趋势,铜品位和回收率总体呈现升高趋势,综合考虑,认为粗选精矿再磨时的磨矿细度以-0.043 mm 80%为宜。

分析原因可能为:粗精矿磨矿后由于矿物颗粒进一步解离,原本被包裹的矿物暴露或形成单体,有利于浮选;但由于磨矿中矿物颗粒解离产生新鲜解离面、粒度变细和磨矿过程中钢球对矿物表面附着的药剂有擦洗作用,导致矿物表面的发生脱药现象,药剂和矿物表面的作用力减弱,不利于金属回收率提高,而待到添加丁黄药后,矿物表面和药剂作用力加强,精矿铜镍品位和回收率都随之提高[1-3]。

3.2 闭路试验

为了考查浮选连续性对指标的影响,进行了闭路试验,现场矿浆进行不磨与磨矿细度在-0.043 mm 80%条件下进行闭路试验。不磨条件和磨矿条件下都添加丁基黄药20 g/t[1,3,6]。

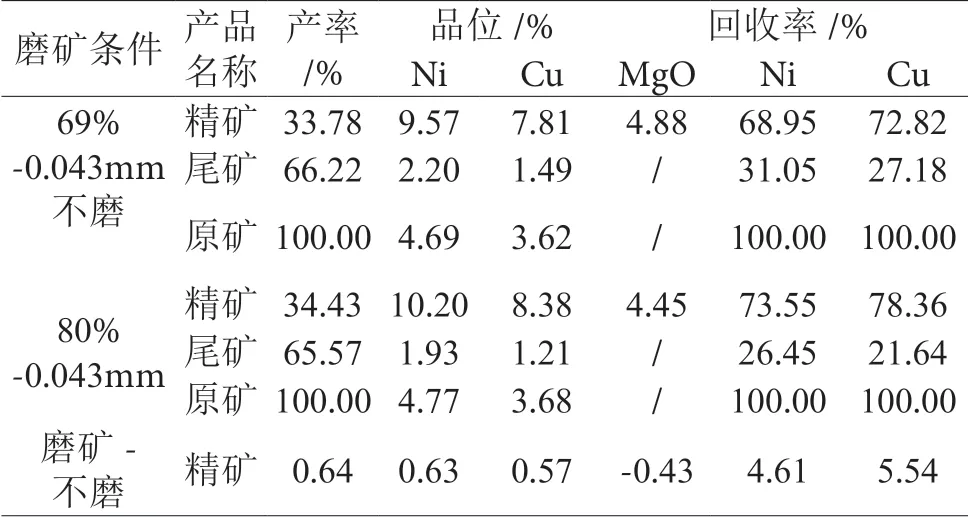

表 5 试验结果分析Table 5 Test results analysis

表5 闭路试验结果表明,在粗精再磨后添加丁黄药20 g/t条件下,细度从-0.043 mm 69%(不磨)增加到-0.043 mm 80%,获得精矿产率由33.78%提高到34.43%,提高了0.64 个百分点,精矿镍品位由9.57%提高到10.20%,提高了0.63 个百分点;精矿镍回收率由68.95%提高到73.55%,提高了4.61个百分点;精矿铜品位由7.81%提高到8.38%,提高了0.57 个百分点;精矿铜回收率由72.82%提高到78.36%,提高了5.54 个百分点。

4 高铜镍比矿石粗精再磨工艺工业应用结果

通过小型试验可知,采取粗精矿再磨工艺能够提高铜镍综合技术指标,在工业生产中,对一段粗选精矿进行开路再磨后进入精选作业生产,开路磨矿后的细度为-0.043 mm 80%。通过该工艺改造后发现经济技术综合指标都有较大幅度的提升,表6 是改造前和改造后的数据对比结果。

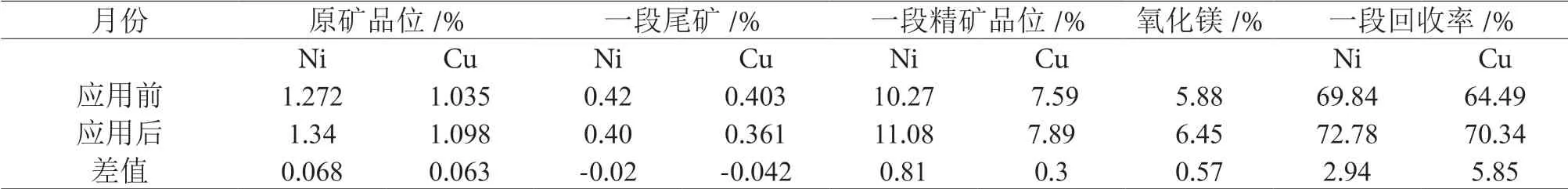

表 6 粗精矿再磨工艺应用前后技术指标Table 6 Technical indexes before and after the application of regrinding process of rough concentrate

通过表6 可以看出,在粗精矿进行再磨工艺应用后,精矿镍铜经济技术综合指标显著提高。对比工艺应用前后,精矿中镍品位和回收率分别提高了0.81 个百分点和2.94%个百分点。精矿铜品位和回收率分别提高了0.3 个百分点和5.85%个百分点。尾矿镍品位和铜品位分别降低到0.403%和0.361%。同时,精矿的氧化镁在6.8%以下的范围内,满足冶炼厂对产品的要求。

5 结 论

(1) 对某高铜镍比硫化铜镍矿调查发现随着铜镍比的增加,一段粗选产出的镍铜品位呈现下降趋势,对一段粗选精矿进行单体解离度分析认为铜镍矿物的单体解离度较低是造成精矿品位降低的主要原因。

(2) 对高铜镍比矿石粗选精矿在不同磨矿细度和药剂制度下的开路试验表明:粗精再磨后不添加捕收剂条件下,随着磨矿细度增加,所得精矿产率降低,精矿中镍品位和回收率降低。但是,铜品位和回收率有所提高。在粗精再磨后加药条件下,随着磨矿细度增加,精矿镍品位和回收率呈现先升高后降低趋势,铜品位和回收率总体呈现升高趋势,综合考虑,认为粗选精矿再磨时的磨矿细度以-0.043mm 80%为宜。

(3) 闭路试验结果可知:在粗精再磨后添加丁黄药20 g/t 条件下,细度从-0.043 mm 69%(不磨)到-0.043 mm /80%,获得精矿产率提高了0.64 个百分点,精矿镍品位和回收率分别提高了0.63 个百分点和4.61 个百分点;精矿铜品位和回收率分别提高了0.57 个百分点和5.54 个百分点。

(4)粗精矿再磨工艺在工业生产实际应用后,精矿镍铜经济技术综合指标显著提高。对比工艺应用前后,精矿中镍品位和回收率分别提高了0.81个百分点和2.94%个百分点。精矿铜品位和回收率分别提高了0.3 个百分点和5.85%个百分点。尾矿镍品位和铜品位分别降低到0.403%和0.361%。同时,精矿氧化镁含量在6.8%以下范围内,满足冶炼厂对产品的要求。