重庆某铝土矿浮选试验研究

2020-09-03张建强吴国亮杜五星

张建强,吴国亮,杜五星

(中国铝业郑州有色金属研究院有限公司,国家铝冶炼工程技术研究中心,河南 郑州 450041)

1 矿石性质

1.1 矿石组成

铝土矿是生产铝金属、耐火材料、研磨材料以及高铝水泥的重要原材料,随着国内铝土矿资源的逐步贫化和枯竭以及长期以来开采方法的不科学,直接用于生产氧化铝和高档耐火材的铝土矿越来越少,而目前大量高硅高硫铝土矿尚不能得到合理利用[1-2]。低品质铝土矿选矿技术的开发对国内越来越“贫细杂”化铝土矿的利用,对国内氧化铝行业的健康和可持续发展以及减轻对国外矿石的依赖具有重大意义。目前工业应用最为广泛的选矿方法为浮选脱硅、浮选脱硫[3-5]。西南某地存在大量的高硫、低A/S 的铝土矿,为经济合理地开发利用该资源,本文针对该高硫高硅铝土矿进行了同步脱硫脱硅试验研究。先对原矿进行化学多元素分析、X-衍射分析、物相组成分析以了解原矿性质,为后续的浮选提供指导,分析结果分别见表1、图1 和表2。

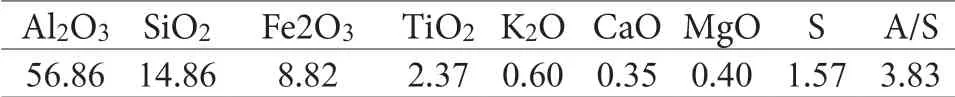

表1 原矿化学多元素分析结果/%Table1 chemical multi-element analysis results of the raw ore

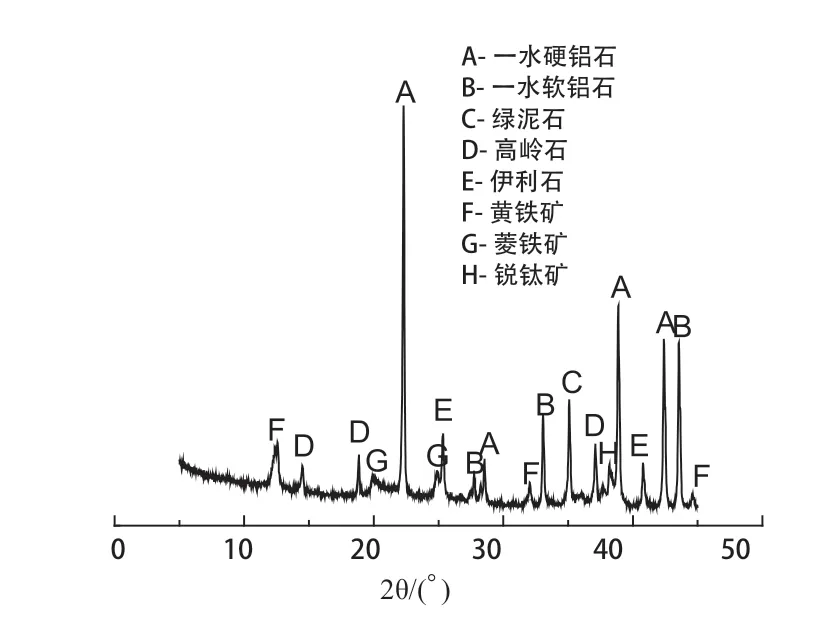

图 1 原矿的XRDFig. 1 XRD pattern of the raw ore

表2 原矿物相组成分析结果/%Table 2 Main mineral content of the raw ore

由表1 的分析结果可知,原矿中Al2O3的含量为56.86%,SiO2含量为14.86%,A/S 仅为3.82,属于中低品位铝土矿,其中有害杂质S 含量为1.57,属于高硫铝土矿。该铝土矿必须经选矿处理后才能用于氧化铝冶炼。

通过表2 和图1 的分析结果可知,原矿中主要有用矿物为一水硬铝石和一水软铝石;脉石矿物主要是绿泥石、高岭石、伊利石、石英等;还有少量的黄铁矿,针铁矿、菱铁矿、金红石等矿物;矿石中的有害杂质S 主要以黄铁矿的形式在原矿中赋存。综合来看,该矿石为高S、低A/S 型铝土矿,可以通过浮选脱硅提高矿石A/S 和浮选脱硫降低有害杂质S 含量以满足氧化铝冶炼要求。

1.2 试剂及设备

试剂:碳酸钠(Na2CO3),盐酸(HCl),硫酸铜(CuSO3·5H2O),丁基黄药(C4H9OCSSNa),戊基黄药(C5H11OCSSNa),脱硫捕收剂BA-1;脱硫捕收剂BA-2,抑制剂SNS,脱硅捕收剂SW,脱硅捕收剂FWA,脱硅捕收剂EXA,2#油;铝土矿原矿。设备:XMQΦ240×90 型锥形球磨机,Rex pHS-3C 型pH 计,BSA2202 型电子天平,DL5C 型真空抽滤机,XFG-63/1.5L/0.75L 挂槽式浮选机,101A-1 型鼓风干燥箱。

2 结果与讨论

目前,中低品位高硫铝土矿脱硫脱硅提质的方法主要是浮选法[6],比较成熟的技术是先脱硫后脱硅技术,但是该工艺存在工艺复杂和流程较长等问题。结合矿石性质,本试验采用在反浮选脱硅的同时一起脱硫的同步脱硫脱硅工艺处理原矿。

2.1 磨矿细度试验

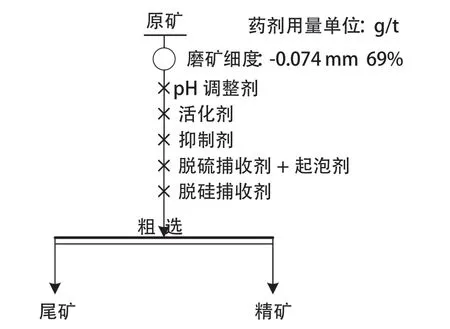

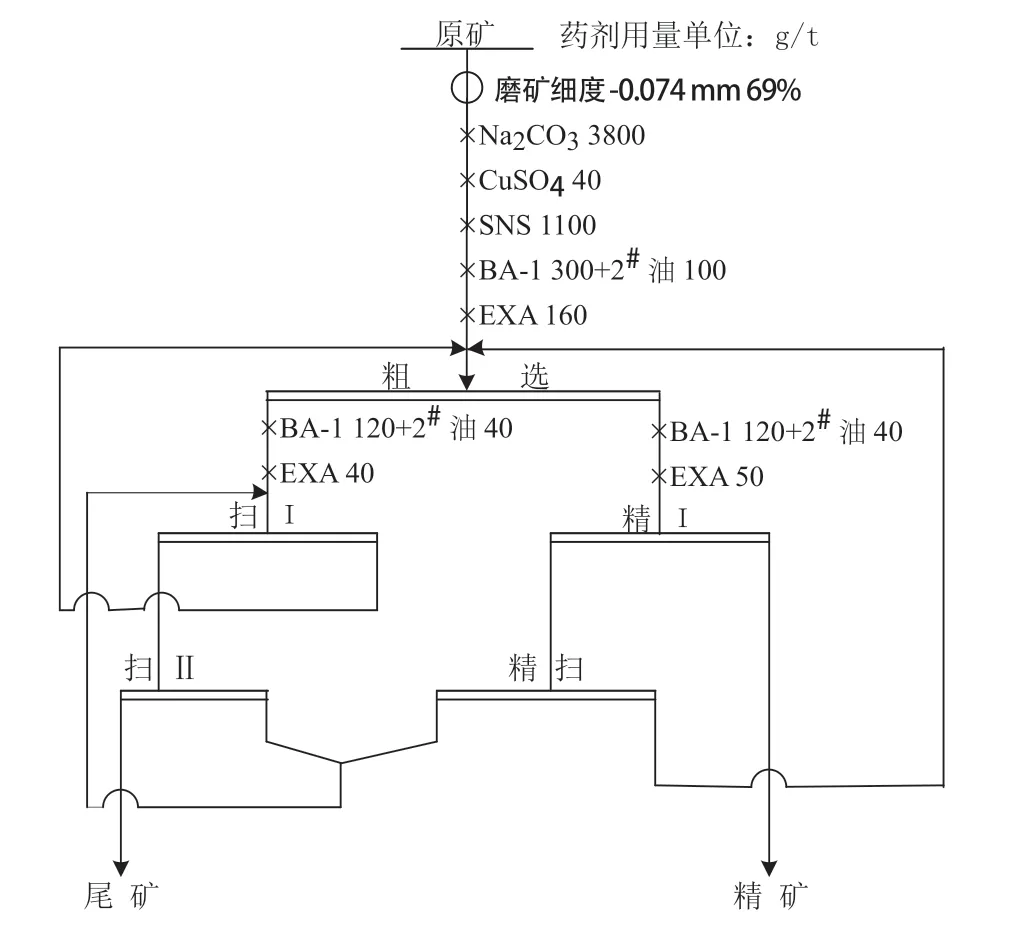

合理的磨矿细度不仅对铝土矿选矿工艺和指标具有重要影响,还影响到后续铝土矿精矿产品的溶出性能。为获得较好的浮选指标,在pH 值调整剂Na2CO3用量3800 g/t,活化剂CuSO4用量为60 g/t,抑制剂SNS 用量1000 g/t,脱硫捕收剂BA-1 用量为300 g/t,起泡剂2#油用量为100 g/t(脱硫捕收剂与起泡剂的质量比为3:1),脱硅捕收剂EXA 用量为160 g/t 的条件下,按照图2 的工艺流程进行的磨矿细度进行试验研究,试验结果见表3。

图 2 粗选条件试验流程Fig .2 condition test flow chart of roughing

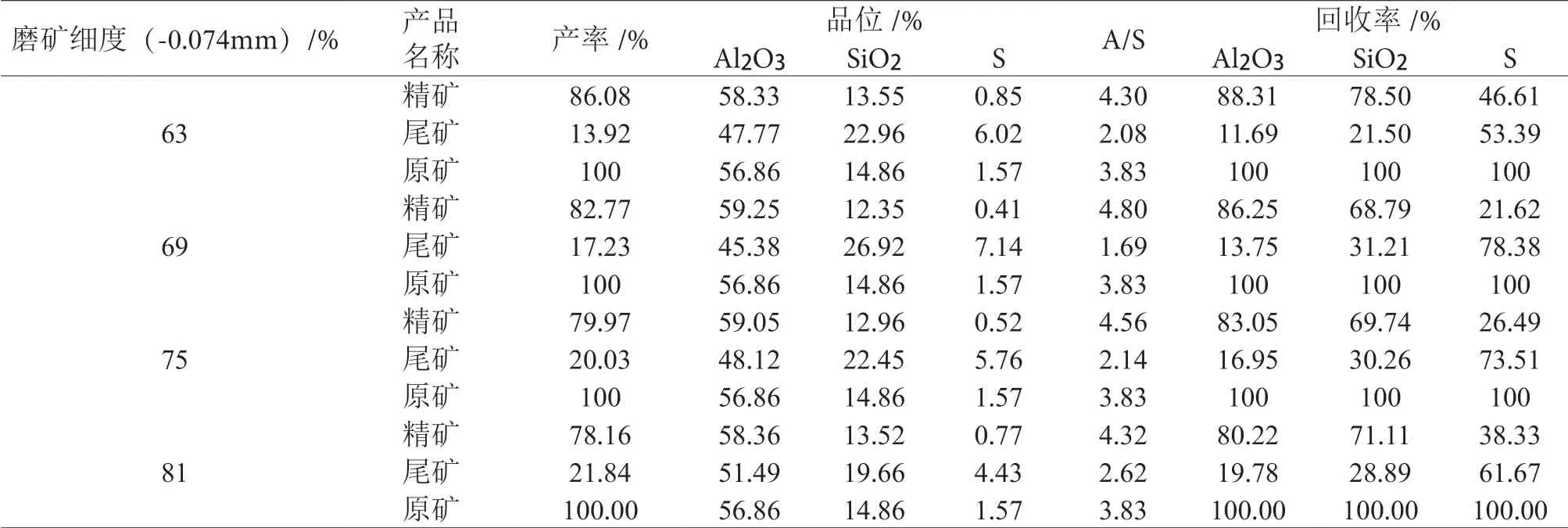

表3 磨矿细度试验结果Table 3 Test results of grinding fineness

由表3 磨矿细度试验结果可知,随着磨矿细度的不断增加,精矿产 率不断降低,而精矿的品位先升高后降低,当磨矿细度-0.0741 mm 含量增至69%以后,由于精矿夹杂严重,导致精矿品位提升困难且略微降低,回收率下降。磨矿细度-0.074 mm 69%时精矿品位提升最高,回收率也较高,因此综合考虑磨矿细度-0.074 mm 69%时为较佳磨矿细度。

2.2 矿浆pH 值试验

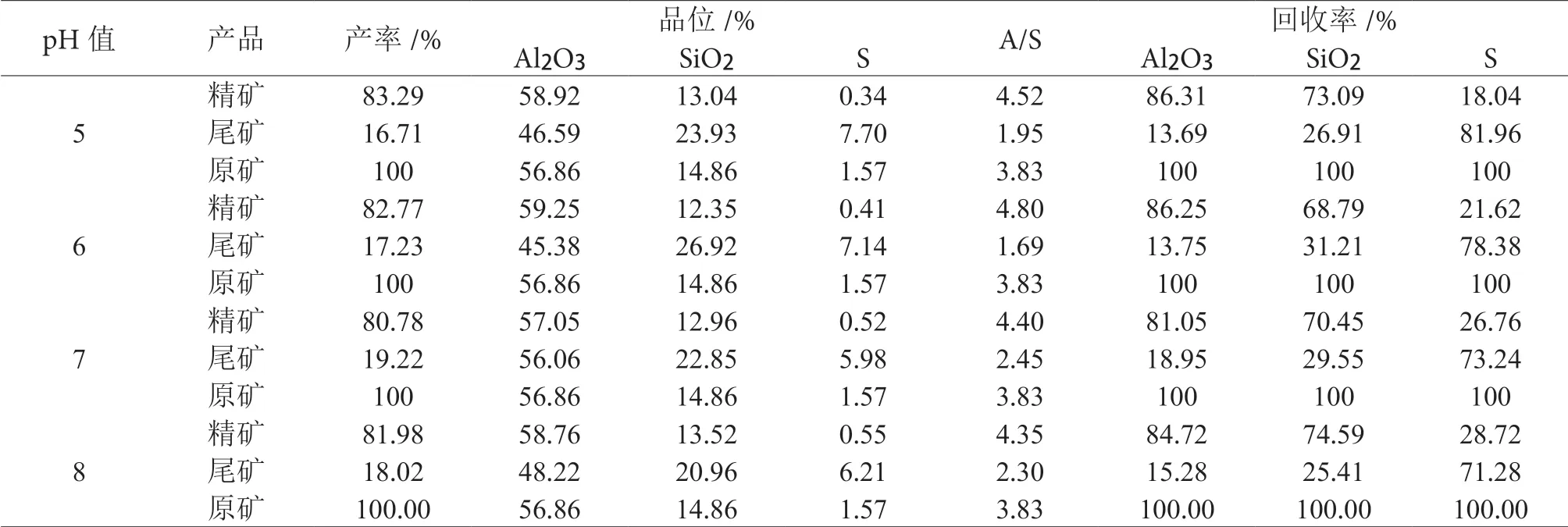

在浮选过程中矿浆的pH 值对矿物的表面电性和浮选药剂的活性均具有很大的影响,各种矿物只有在各自最适宜的pH 值环境中才能有效的实现浮选[7]。因为该铝土矿存在酸化现象,磨矿后的矿浆为酸性,在考察较佳pH 值时直接用Na2CO3进行调节。在磨矿细度-0.074 mm 69%,活化剂CuSO4用量为40 g/t,抑制剂SNS 用量1000 g/t,脱硫捕收剂BA-1 用量为300 g/t,起泡剂2#油用量为100 g/t,脱硅捕收剂EXA 用量为160 g/t 的条件下,按照图2 的工艺流程进行较佳pH 值试验研究,试验结果见表4。

表 4 矿浆pH 值试验结果Table 4 Test results of pulp pH value

由表4 试验结果可知,在pH 值为5 的偏酸性条件时,浮选脱硫效果较好,脱硅效果也较佳;当pH 值为6 时,浮选脱硅效果最好,脱硫效果也较佳;pH 值继续升高由于矿石已经酸化,碳酸钠添加量过大,导致浮选体系中电解离子浓度过高,致使浮选夹杂严重,脱硅的分选效果较差。综合考虑试验选择pH=6 时为较佳脱硫脱硅浮选环境,此时Na2CO3用量为3800 g/t。

2.3 活化剂用量试验

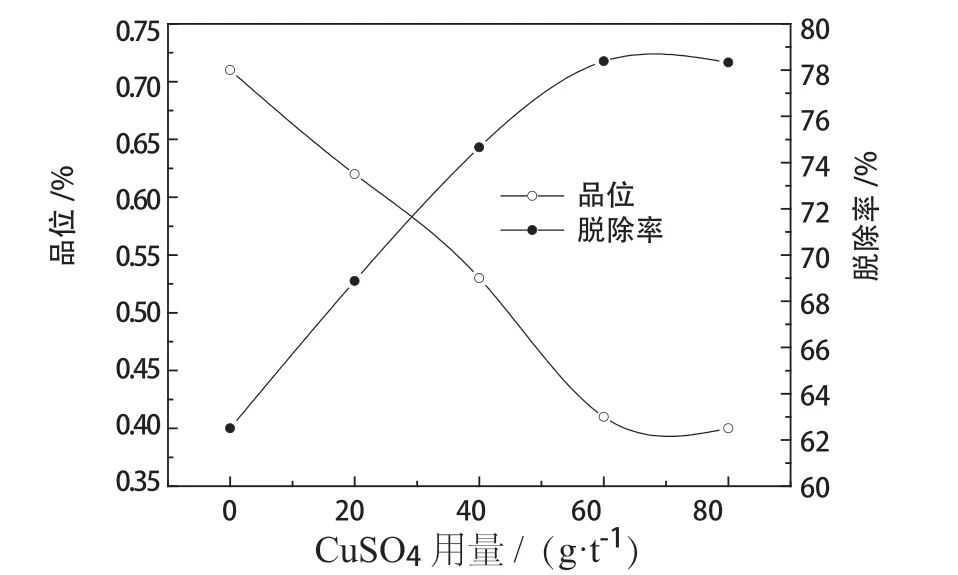

为强化同步脱硫脱硅过程中脱硫的效果,需要对黄铁矿进行活化,目前黄铁矿浮选活化剂最常用的为CuSO4[8],所以本试验不再对活化剂的种类进行试验研究,而是在磨矿细度-0.074 mm 69%,pH 值调整剂碳酸钠用量3800 g/t,抑制剂SNS 用量1000 g/t,脱硫捕收剂BA-1 用量为300 g/t,起泡剂用量为100 g/t 脱硅捕收剂EXA 用量为160 g/t 条件下按图2 流程进行CuSO4用量试验研究,试验结果见图3。

图 3 活化剂CuSO4 用量试验结果Fig. 3 Dosage test results of activator cuSO4

根据图3 活化剂硫酸铜用量试验结果可知,添加活化剂CuSO4的浮选效果要比不添加的浮选效果好。还可以看出,随着CuSO4用量的不断增加铝精矿的S 含量不断降低,而S 的脱除率在不断增加,当CuSO4用量超过60 g/t 以后精矿的S含量和S 脱除率趋于平稳。综合考虑药剂用量和浮选效果活化剂CuSO4用量为60 g/t 时脱S 效果最好。

2.4 脱硫捕收剂种类试验

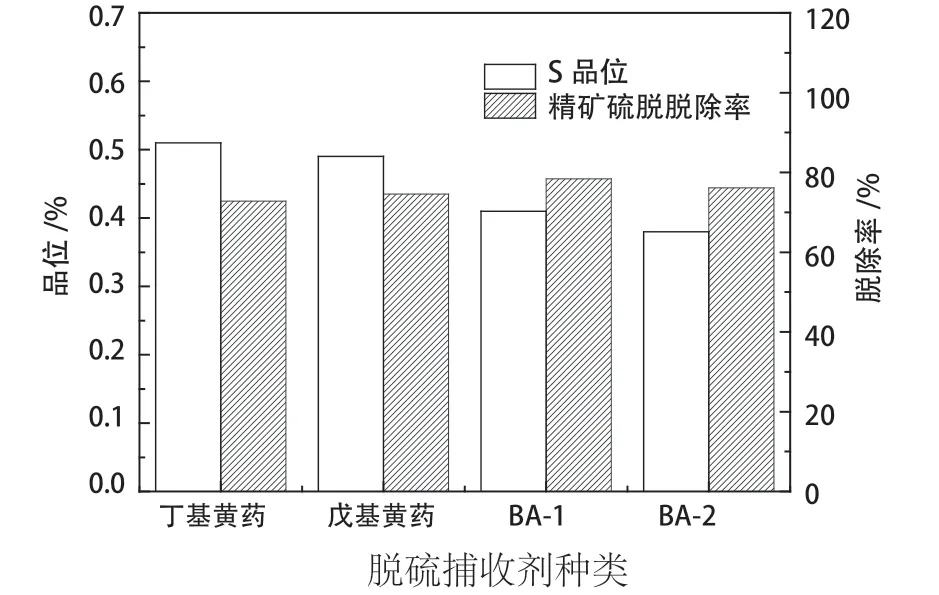

脱硫捕收剂种类的选择对最终浮选指标的好坏至关重要,目前脱硫捕收剂主要是各类型黄药捕[9],为了筛选出对该矿石具有较好脱硫效果的捕收剂,在磨矿细度-0.074 mm 69%,pH 值调整剂碳酸钠用量3800 g/t,活化剂CuSO4用量为40 g/t,抑制剂SNS 用量1000 g/t,脱硫捕收剂用量为300 g/t,起泡剂用量为100 g/t 脱硅捕收剂EXA 用量为160 g/t 条件下直接进行按图2 流程进行试验研究,试验结果见图4。

图 4 脱硫捕收剂种类试验结果Fig. 4 categories test results of desulfurization collectors

根据图4 的试验结果可知,自制脱硫捕收剂BA-1 和BA-2 的脱硫效果要比丁基黄药和戊基黄药的浮选效果好,通过对比BA-1 和BA-2 两种药剂浮选指标发现,两者精矿含S 量差别不大分别为0.41%和0.38%,但是BA-1 的脱硫率要比BA-2 的脱硫率高2.23 个百分点,所以决定采用BA-1 作为脱硫捕收剂。

2.5 脱硅捕收剂种类试验

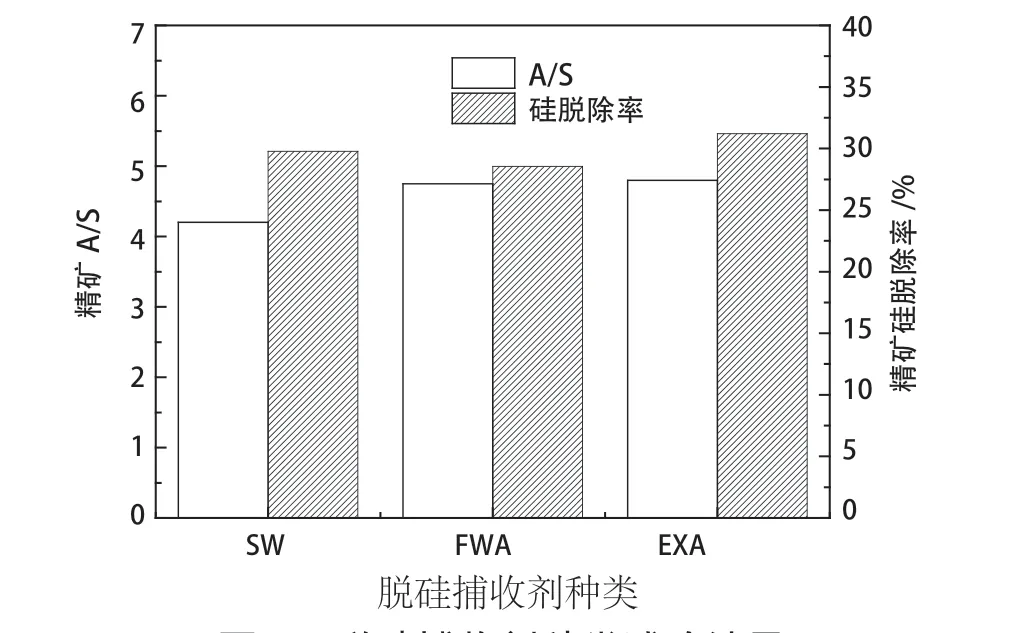

铝土矿反浮选研究较长时期内处于瓶颈状态,其主要原因是大多数矿石中硅酸盐脉石矿物组份复杂,各种脉石矿物对分选条件和分选药剂的选择不同,致使单一药剂很难对铝土矿有较好的分选效果[10]。在磨矿细度-0.074 mm 69%,pH 调整剂碳酸钠用量3800 g/t,活化剂CuSO4用量为60 g/t,抑制剂SNS 用量1000 g/t,脱硫捕收剂BA-1 用量为300 g/t,起泡剂用量为100 g/t,脱硅捕收剂用量为160 g/t 条件下,按图2 流程考察不同种类的自制混合药剂对脱硅的影响,试验结果见图5。

图 5 脱硅捕收剂种类试验结果Fig. 5 categories test results of desilication collectors

由图5 的试验结果可知,三种自制脱硅捕收剂对脱硅均有较好的效果,其中EXA 的对脉石矿物的捕收能力最好,精矿的A/S 最高,FWA 的次之。同时还可发现EXA 对硅的脱除率也最好,所以决定采用自制捕收剂EXA 为脱硅捕收剂。

2.6 药剂用量试验

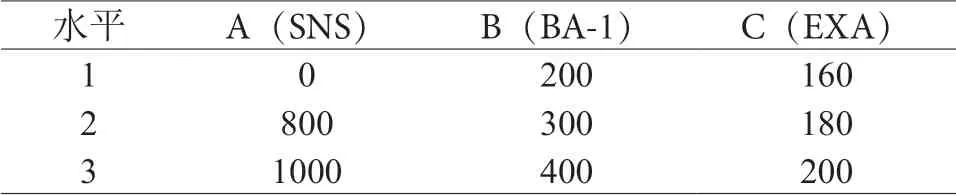

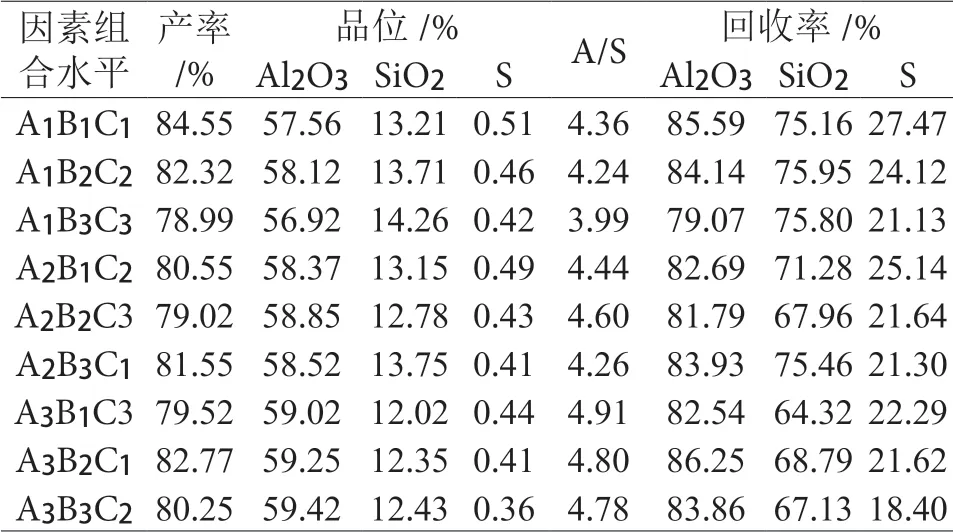

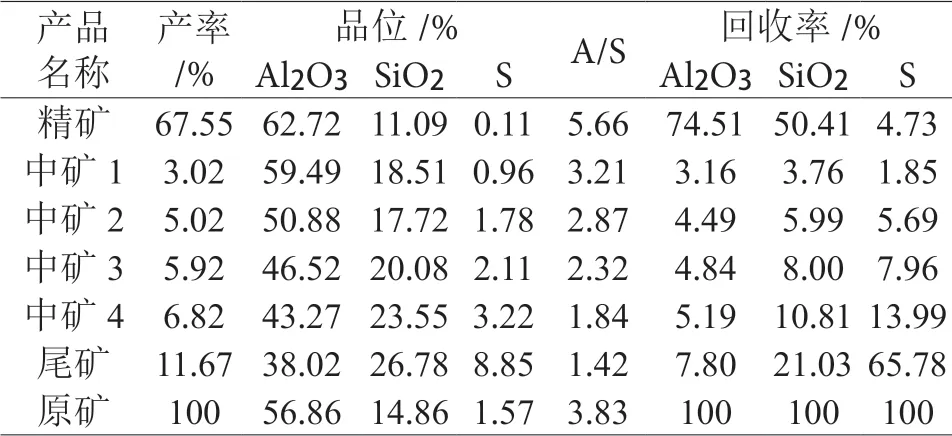

浮选粗选药剂用量因素较多,试验量比较大,可以利用条件搭配均匀(但不完全)反应影响全面的多因素组合正交试验法[11]快速寻找合适的药剂条件。在磨矿细度-0.074 mm 69%,pH 值调整剂碳酸钠用量3800 g/t,活化剂CuSO4用量为40 g/t 的条件下,按图2 流程采用L9(34)正交表安排了三因素三水平9 次试验考察抑制剂、脱硫捕收剂和脱硅捕收的药剂用量,试验影响因素及水平见表5,试验结果见表6。

表 5 药剂用量试验影响因素及水平Table 5 Influence factor and level of reagent dosage test

表6 药剂用量正交试验结果Table 6 Orthogonal test results of reagent dosage

根据表6 正交试验结果可知,添加抑制剂SNS 有助于强化分选效果提高精矿Al2O3品位,同时抑制剂对精矿的含S 几乎没有影响。随着脱硫捕收剂BA-1 用量的不断增加,精矿的含S 量不断降低,当用量超过300 g/t 后,精矿的含S 量几乎不再降低,所以脱硫捕收剂的用量为300 g/t 比较合适。还可知,随着脱硅捕收剂EXA 用量的不断加大,精矿Al2O3品位先增加后降低,而Al2O3回收率却不断降低,当用量为160 g/t 时,铝精矿的Al2O3品位为59.25%,而回收率较为86.25%,当脱硅捕收剂用量为160 g/t 为较佳用量。

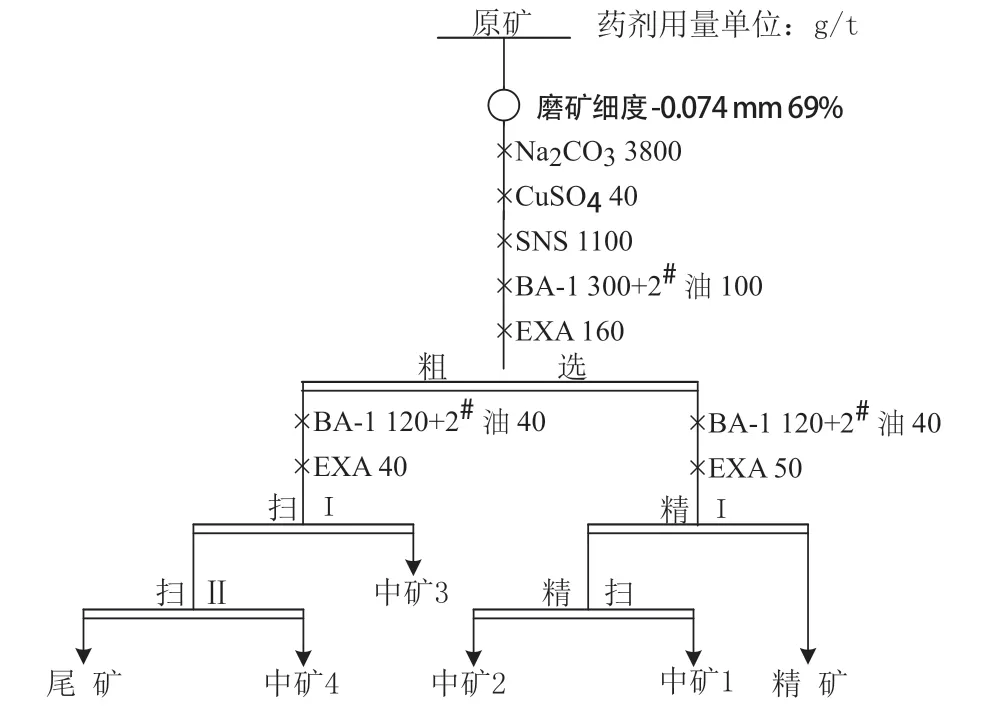

2.7 开路试验

在上述条件探索试验的基础上,按图6 浮选结构流程进行开路试验研究,试验结果见表6。

图6 开路试验流程Fig. 6 process of open -circuit test

表7 开路流程试验结果Table 7 Results of open-circuit test

根据表7 的开路试验可知,原矿经过“一粗-一精-三扫”的开路试验后,可以得到产率为67.55%,Al2O3品位为62.72%,回收率为74.51%,含S 量为0.11%的铝土矿精矿,该精矿满足了氧化铝冶炼原料的要求,该开路流程可以处理该矿石。

2.8 闭路试验

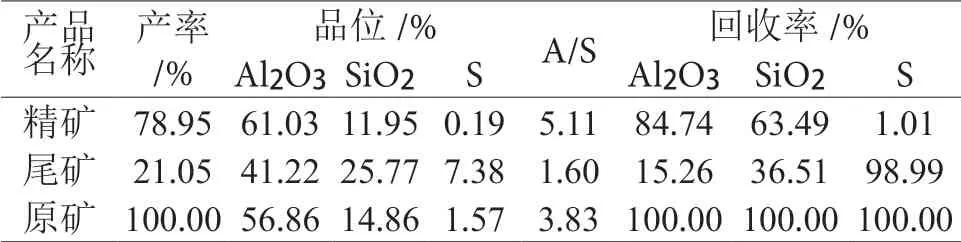

在条件试验的基础上,为考察同步脱硫脱硅工艺处理该矿石的可行性和稳定性,按图7 流程进行闭路试验研究,试验结果见表8。

图7 闭路试验流程Fig. 7 process of closed-circuit test

表8 闭路流程试验结果Table 8 Results of closed-circuit test

根据闭路试验结果可知,采用图7 闭路流程处理A/S 为3.83 的原矿,可以得到Al2O3为61.03%,SiO2为11.95%,S 含量为0.19,A/S 为5.11的铝土矿精矿。精矿相较于原矿A/S 提高了1.28,S 的脱除率达到98.99%,该精矿可以直接作为冶炼氧化铝原料,证明了该同步脱硫脱硅工艺流程的可行性和稳定性,为该类型矿石的开发和利用提供了一种全新的技术思路。

3 结 论

(1) 原矿中Al2O3的含量为56.86%,SiO2含量为14.86%,A/S 仅为3.82,有害杂质S 含量为1.57,主要有用矿物为一水硬铝石和一水软铝石;脉石矿物主要包括绿泥石、高岭石、伊利石、石英等,矿石中的有害杂质S 主要以黄铁矿的形式在原矿中赋存。

(2)通过试验通过闭路试验,可以到精矿Al2O3为61.03%,SiO2为11.95%,S 含量为0.19,A/S 为5.11 的优异浮选指标。精矿相较于原矿A/S提高了1.28,S 的脱除率达到98.99%,该精矿可以直接作为冶炼氧化铝原料。

(3)通过试验发现,同步脱硅脱硫工艺能够处理该矿石,为该类型矿石的开发和利用提供了一种全新的技术思路。