基于综掘机平台的新型掘锚护一体化装备应用技术

2020-09-02赵栋梁

赵栋梁

(淮北矿业(集团)有限责任公司生产管理部,安徽 淮北 235000)

淮北矿业针对地质构造复杂、采深大、地压大、瓦斯大等客观条件,以综掘掘锚护一体机为研究方向进行攻关破题,解决采掘接替失衡矛盾。第一代EBZ220MH掘锚护一体机为“龙门”式,以综掘机截割部为平台整合锚护装置为一体,但该形式一体装备存在机体重量大、视线受阻、支护效率低等问题,工程试验效果一般。

经过反复调研,在袁店一井煤矿东翼轨道大巷试用MHY-260掘锚护一体机,综掘机仅作为锚护装置移动平台,综掘机与锚护装置系统、功能分离,实现了减少人员、提高效率、本质安全等预期效果。

1 巷道技术概况

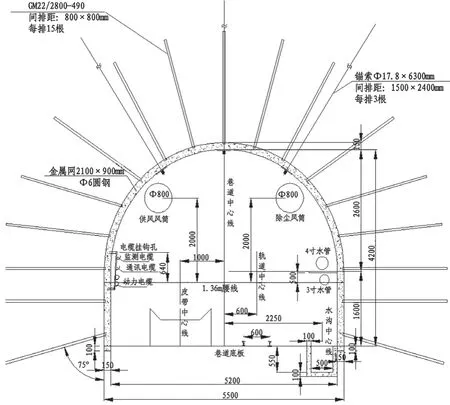

袁店一井煤矿东翼轨道大巷埋深-748.0m,设计施工层位于32煤层顶板78~145m,岩性为砂岩(浅灰色,中厚层状,细粒,成分以石英、长石为主,分选性中等,缓波状层理,含有菱铁鲕粒,钙质胶结)和泥岩(深灰色,块状,局部含有粉砂质,见有少量植物化石)。东翼轨道大巷支护断面图如图1所示。

图1 东翼轨道大巷支护断面图

设计工程量3328m,0.5%上坡施工,采用锚网索喷+深、浅孔注浆联合支护形式,巷道断面净宽×净高=5200×4200mm,直墙半圆拱型。

支护参数:支护锚杆采用GM22/2800-490螺纹钢高强锚杆,锚杆间排距为800×800mm,矩形布置;锚索规格YMS17.8/6.3-1860,间排距2400×1500mm。

2 主要技术特点及功能

2.1 主要技术特点

(1)锚护与综掘机分离布置,不更换截割部升级改造技术,不影响掘进机基本性能,未增加用户的无效成本。

(2)锚护与掘进两系统分离。龙门大距离推移,避免了工作时的相互影响,从而解决了系统不匹配的矛盾。

(3)锚杆支护技术革新。应用空心马达锚杆钻机技术,额定扭矩300N·m、转速400r/min,可实现深度≤2600mm钻孔不续接钻杆施工,同时噪声≤30db(A)。

(4)锚护系统设计高效。设计了龙门大距离推移倍速机构,实现了上顶下支负载敏感联动,横梁上下水平定位,钻机快速定位、钻孔、锚固等功能,创造性实现一次定位双排施工锚杆功能。

2.2 主要技术参数

锚护装置主要技术参数如表1所示。

表1 锚护装置主要技术参数

2.3 主要功能及结构

2.3.1 主要功能

综掘机与锚护装置结构、系统分离布置,锚护一体机基本是一套独立机构,依靠左右推出主臂安装在掘进机两侧的履带架上,左右推出主臂前端安装龙门架,龙门架上装有两台锚杆机。掘进机截割工作时,左右推出主臂回收,龙门架回收到回转台上方,不影响掘进机截割工作。当需要锚护系统打孔时,左右推出主臂前推,带动龙门架前移到截割头前方,完成临时支护后锚护机开始打孔工作。

2.3.2 整机结构

MHY-260掘锚护一体机由EBZ260综掘机和锚护一体装置两大部分组成,其中锚护一体机共由6大结构组成:左右主臂、左右立柱、横梁、双液压钻机、液压控制系统、临时支护。如图2所示。

图2 分体式掘锚护一体机结构示意图

3 施工工艺

3.1 操作工序

掘进成巷→出矸→启动油泵电机→推出左右主臂,伸出临时支护桁架→移动横梁至合适高度然后固定→操作锚杆机打眼→安装锚杆→临时支护桁架归位→清理、收回大臂→收尾。

3.2 操作规范

(1)综掘机截割成巷(毛断面)达到设计要求,施工进度达到两个设计排距时,停止截割掘进,把迎头矿渣清理干净,达到锚护机施工条件要求,综掘机闭锁。

(2)锚护机临时支护桁架两侧伸展,金属网铺满桁架,金属网用铁丝连接牢固,金属网露出临时支护桁架前后两端200mm。

(3)大臂向前平行推移到临时支护桁架超过永久支护200mm即停止。启动上下支撑,把临时支护桁架顶紧(底板松软时,下支撑地靴下垫300mm×200mm×150mm厚木块,支平垫稳,防止大臂倾斜不平),支撑油缸闭锁。

(4)横梁上下移动到巷道起拱线位置即停,移动油缸闭锁,横梁固定。

(5)锚杆孔施工。移动液压锚杆钻机到巷道中心位置,移动马达到夹持器处,打开马达、夹持器上钻杆、钻头、水套,钻杆超过夹持器150~200mm,夹持器加紧钻杆,向后移动马达(马达距夹持器≤800mm),马达加紧钻杆,打开夹持器。移动锚杆钻机竖立,慢速启动钻机,钻杆通水,向上移动钻机滑道对准开孔位置开孔,开孔深150~200mm后,可全速开动钻机打孔。

(6)锚杆安装施工。锚杆孔施工完成后,退出钻杆,马达向后移动到最大距离,马达上装入锚杆安装套。人站立在横梁平台上,把锚杆穿过夹持器上托盘,锚杆顶住锚固药卷送入孔内,锚杆紧固端放入锚杆安装套,移动夹持器端顶住岩壁,马达向前推进锚杆(向前推进时,不要转动钻机,以防药卷破损凝固),马达距夹持器700mm时,快速转动钻机搅拌药卷,同时快速推进钻机,一直到锚杆安装套拧紧锚固螺母为止。

(7)锚固施工完成后,把钻机收到中间位置平放,横梁移动到大臂以上位置,收起上下支撑缸,临时支护桁架归位,用棉丝清理大臂粉尘,最后后移大臂,直到大臂收紧,支护结束。

4 存在问题及改进方法

(1)临时支护体积大,综掘机截割出矸左右移动空间小,两帮滞留矸石多,截割出矸耗时长,滞留矸石需要人工清理。改进方案:增加综掘机铲板宽度,提高收矸、出矸效率。

(2)锚护一体机两台锚杆钻机轴向距离固定,当岩性变化需调整支护排距时无法调整,支护参数调整困难。改进方案:锚杆钻机固定点设置轴向可移式,灵活调整轴向距离。

(3)临时支护收缩后体积大,与巷道顶板间隙较小,综掘机前后移动时剐蹭风筒,风筒距离迎头较远,除尘效果较差。改进方案:在降低风筒通风断面情况下,改变风筒形式或由单一风筒变为多分枝小断面风筒,适应装备布置。

(4)钻机横梁位置遮挡综掘机司机截割视线。改进方案:改进横梁尺寸及位置或综掘机升级为具备记忆截割智能化功能。

(5)掘锚护一体施工需一次全断面截割成型,锚护装置对迎头空间要求较高,在岩性变差需提前施工顶板骨架撞楔时,全断面截割端面裸露范围大,人员操作需搭建平台,操作工序复杂且安全风险大。改进方案:在锚护一体装置上加装可灵活拆卸施工撞楔的钻机。

5 应用效果

(1)实现本质安全。锚护一体设计理念,人员始终在机械临时支护下,锚杆支护通过液压阀操控,仅更换锚杆、装填锚固剂时需人工操作,达到了人少则安的目标,安全可靠。

(2)减少职工劳动强度。综掘机截割、出矸,锚护一体机机械化临时支护和锚杆支护,职工仅需操作液压阀和手柄即完成了掘进主要工序施工,极大地降低了劳动强度,体力劳动降低80%。

(3)人均功效大幅提高。大断面岩石掘进巷道传统综掘施工,迎头每班需8人以上操作风动钻机锚杆支护,采用新型掘锚护一体机后,仅需2人通过液压手柄操作锚杆钻机,2人在临时支护下配合安装锚杆,每班仅需4人进行锚杆支护,人均功效提高1倍。

(4)提高掘进单进。锚护一体机采用液压驱动,液压锚杆钻机相对风动钻机动力强,钻进速度快,锚杆安装一次预紧力达到设计标准,一根锚杆相较于风动钻机施工节省4min,单月进尺由原90m提高到110m。

(5)现场作业环境得到改善。液压锚杆钻机运行声音小,减少噪声污染。

6 结论

MHY-260掘锚护一体机是基于综掘机为移动平台,截割与锚支结构分体的实现截割、运输、临时支护、永久支护功能一体的安全高效掘进成套装备。经过袁店一井煤矿东翼轨道大巷现场工程试验,取得了预期效果,为解决矿区掘进接替紧张局面提供技术支持,具有较好的推广价值。