广式豆豉发酵代谢调控关键技术研究及其应用

2020-09-01赵强周晓

赵强 周晓

摘 要:本研究對广式豆豉产品—阳江豆豉的发酵代谢关键参数进行研究,得出了广式豆豉发酵代谢调控过程中的一些关键控制参数,摸清了豆豉发酵的深层机理,确立了广式豆豉后发酵及后熟的最佳方案。

关键词:豆豉;发酵代谢调控;后发酵;后熟

Abstract:This study studies the key parameters of fermentation metabolism of the broad-type soybean meal product, Yangjiang soybean meal, and studies some key control parameters in the process of fermentation metabolism regulation of broad-type soybean meal, finds out the deep mechanism of the fermentation of soybean meal, and establishes the best scheme for fermentation and after-cooking of broad-type soybean meal.

Key words:Soybean meal; Fermentation metabolism regulation; Post-fermentation; Post-ripe

中图分类号:TS264.2

豆豉是我国传统特色发酵豆制品,其以黑豆、黄豆为原料,在毛霉、曲霉或者细菌等的作用下发酵而成的一种发酵类食品,它以豉香诱人、风味独特而深受消费者欢迎。而国内豆豉生产现状是:豆豉企业地区分化、集中程度低、作坊式生产,存在卫生质量差、风味单一、生产周期长等问题。多为自然发酵,人为干预较少,因季节及气候变化,产品批次质量及生产周期均不稳定[1-3]。部分企业尝试工业化生产广式豆豉,但因生产参数控制不佳,产品品质终不如传统工艺。随着豆豉市场的进一步扩大,需要提高生产工艺改变国内豆豉生产现状。本研究对广东特色豆豉生产过程中的关键控制参数进行比对研究,重点探究豆豉后发酵、后熟阶段的发酵机理及不同条件下的风味变化情况,优化豆豉的生产工艺,开发出适用于工业化生产的豆豉生产新方案。

1 材料与方法

1.1 材料

黑豆、食盐、面粉、米曲霉3.042、PDA培养基、蒸馏水、氢氧化钠、甲醛、硝酸(1∶3)、硝酸银与pH电极校准液。

1.2 仪器与设备

XSP-2CA光学显微镜、血球计数板、帆船牌血盖片、722S可见分光光度计、YXQSG41.280手提式压力蒸汽锅、HHS型电热恒温水浴锅、GZX-9030MBE数显鼓风干燥箱与超净工作台。

1.3 实验方法

1.3.1 豆豉生产工艺流程

黑豆→筛选→浸泡→蒸豆(加压蒸煮)→摊凉→制曲→洗霉→摊凉→拌盐→后发酵→晒制→分拣→后熟→豆豉。

1.3.2 蒸豆

使用加压方式进行蒸豆,要求蒸煮过心而均匀,豆肉紧密,不得过生或过熟,闻豆有豆香,成熟度达到80%,无夹生,口尝无豆腥味。

1.3.3 种曲的制备

将菌种和面粉按一定比例混合后,接种于黑豆中,将接种后的黑豆竹匾移入曲房通风制曲,发酵12 h左右时,菌丝结块,料层温度出现下低上高现象,此时立即翻曲,24 h左右进行第二次翻曲,经36 h的培养,即得成熟曲料。

1.3.4 后发酵条件的确定

在豆豉后酵过程中,影响质量的主要因素为食盐用量、后发酵温度等。可结合理化指标的测定来确定最佳的豆豉后发酵条件。

1.3.5 后熟条件的确认

待后发酵完成后晒至水分为30%时,即可装袋密封,开始后熟陈香。后熟主要影响因素为时间,可结合感官情况、理化指标来确定最佳的豆豉后熟条件。

1.3.6 理化指标的测定

豆豉成品的主要理化检测指标为水分、总酸、氨基酸态氮与盐分,按DB 52/524-2007规定的方法进行测定。

1.3.7 感官指标的评定

主要从形态、色泽(外观及豆芯)、香气与滋味5个方面对豆豉成品开展评价,具体评分标准见表1。

2 结果分析

2.1 食盐添加量对后发酵影响的确定

加盐是豆豉制作必不可少的一步,盐分不仅影响豆豉的口感还影响豆豉的后发酵时间及指标的变化。下面就盐分和温度对后酵的影响进行试验分析。分别按曲料重的8%、10%、12%与14%加盐,后酵1个月后取样检测。试验结果见图1。

由图1可以看出,在同样的操作条件下,盐分越高对应的渗透压越高,产品内的水分流失量就越多,水分就越低。同时过高的盐分会加速酶的失活,导致主要的风味指标物质氨基酸态氮含量降低。同样盐分过低会导致总酸升高,使豆豉发酸,处理不慎还有发霉的风险。一般后发酵需要将盐分控制在10%~12%范围内。

2.2 温度对后发酵的影响

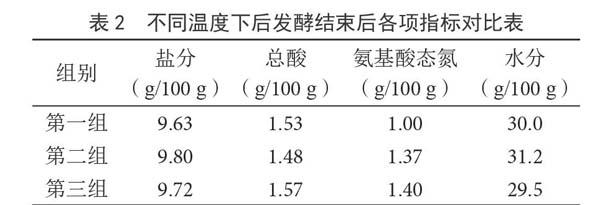

温度也是影响后酵的一个重要因素,在12%盐分的基础上设置不同后酵温度,第一组,加盐密封后常温放置;第二组,加盐密封后于50 ℃恒温房内放置;第三组,加盐密封后先常温放置,最后一周放于50 ℃

恒温房内。后发酵相同时间后,晒干至水分含量在30%左右,并对比产品指标。具体实验结果见表2。

由表2可以看出,二三组的氨基酸态氮指标要优于第一组。感官上,二三组也明显较第一组更加黑亮,更加酥软。温度的升高加速了分子间的反应,促进了褐变反应。但持续高温势必会带来生产成本的增加。二三组的指标差异不大,说明只需在后发酵的最后阶段维持高温即可。根据孙森等[4]人对豆豉后发酵过程微生物菌相的分析,后酵首周微生物菌相变化较大,随后微生物大量死亡,几乎不再发生变化,据此推断温度与微生物活动产生的酶系有关,持续的高温并不利于微生物酶系的产生。

综合以上试验内容,建议在后发酵前拌盐10%~12%,后发酵时先常温放置,最后1周放于50 ℃恒温房内的处理,以节约生产成本。

2.3 后熟时长对豆豉感官风味的影响

后熟时长是影响后熟豆豉风味的一个重要因素,在第二组温度试验的基础上开展后熟时长对风味影响的比对试验,具体操作为每间隔10 d取样进行感官及理化评定,评估周期为90 d,试验结果见图2、图3。

由图2可知,随着陈香周期的增加,豆豉各项感官评分逐渐提高,其中陈香50 d时,滋味达到预期值,后续逐渐偏酸,60 d时香味达到预期值,80 d时形态、色泽达到预期值。

由图3可知,随着陈香周期的增加,豆豉水分先升高,之后约20 d后逐渐稳定。整体变化不大。豆豉总酸逐渐升高,对比感官结果,总酸为3.3以上时,有明显酸味。豆豉氨氮呈先增长再下降的趋势,整体波动不大。豆豉盐分变化不大。

综合以上感官及理化试验结果,建议后熟过程控制在50~80 d最为合适。

3 小结

本试验通过对豆豉后酵过程中食盐添加量、后发酵温度、后熟时长等主要影响因素项的比对试验研究,确定了最佳的豆豉后发酵、后熟条件,为豆豉的工业化稳定生产以及生产高品质的豆豉产品提供了技术参考。其中具体的工艺技术参数为:后发酵前拌盐10%~12%,后发酵时先常温放置,最后1周放于50 ℃恒温房内的处理,后熟时长控制在50~80 d。

参考文献:

[1]广东美味鲜调味食品有限公司,广东厨邦食品有限公司.一种代谢调控法制备曲霉型豆豉的工艺及其产品:中国,CN201310711776.X[P].2018-08-19.

[2]广东美味鲜调味食品有限公司,广东厨邦食品有限公司.一种米曲霉型豆豉生产工艺:中国,201510508269.5[P].2019-07-23.

[3]林晓华.曲霉型豆豉的发酵条件及挥发性成分的研究[D].南昌:南昌大学,2013.

[4]孙 森.天然发酵豆豉后发酵过程的动态分析[D].济南:山东轻工学院,2008.

作者简介:赵 强(1988—),男,本科,工程师;研究方向为食品加工技术。