聚丙烯酰胺类絮凝剂专利技术综述

2020-09-01李玲娟

李玲娟

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215011)

分子量高的PAM聚丙烯酰胺是很重要的一类絮凝剂,可以黏附污水中的溶解性物质、微团等[1]。聚丙烯酰胺絮凝剂可以广泛用于水处理、造纸和油田化学等领域。自 1959年全球申请首件聚丙烯酰胺絮凝剂的专利技术以来,该技术领域一直持续有专利申请,且近年来该领域全球专利申请和中国专利申请均增长较快,但是对该领域的专利技术进行综述报道的不多,本文基于此,对该领域的专利技术进行综述分析。

1 重点申请人和技术集中度分析[2]

1.1 全球重点申请人和技术集中度分析

该领域专利申请量排名前十位的申请人如下图1所示,排名第一、第二、第五、并列第八的分别是日本的三井株式会社、三菱株式会社、住友株式会社、ハイモ株式会社和海茂株式会社,说明日本在该技术领域的研发热度很高。排名第三的是美国的艺康集团,该集团为财富五百强公司,为世界各地宾馆机构、食品饮料、超市卖场等行业提供先进的清洁、消毒、灭虫的产品和服务等。排名第四的为辉瑞,也为美国著名公司,说明美国也比较重视该领域的技术研发。我国的中国石油化工、中国科学院也榜上有名,但排名较后,说明我国在该领域的研发热度比日本、美国有一定差距。

此外,从申请量来看,排名前十的申请人的申请量差别不是很大,说明该技术领域的研发申请较为分散,专利技术没有特别集中掌握在个别申请人中。这也从图2该领域全球申请人技术集中度分布图中得到印证。

图1 聚丙烯酰胺类絮凝剂全球重点申请人

图2 聚丙烯酰胺类絮凝剂全球申请人技术集中度分布图

1.2 中国重点申请人和技术集中度分析

聚丙烯酰胺类絮凝剂中国专利申请量排名前十位的申请人如下图3所示。可以看出前十位均为中国申请人,说明外国申请人来华申请量没有本国申请人的多。中国石油化工、中国科学院分别以 13、11件的申请量排名第一和第二,这两公司的申请量也列位全球前十中。此外,排名前十的申请人除了中国石油化工和中国石油天然气为公司外,大多数为高校或科研院所申请人,说明我国在该领域的研究还处于比较基础的理论水平,产业化程度不高。与全球一致的是,该技术领域在中国的技术集中度也不明显,如下图4所示。

图3 聚丙烯酰胺类絮凝剂中国重点申请人

图4 聚丙烯酰胺类絮凝剂中国申请人技术集中度分布图

2 聚丙烯酰胺类絮凝剂的专利技术分析

2.1 技术发展路线

2.1.1 全球技术发展路线

1974~2018 年聚丙烯酰胺类絮凝剂全球重要技术发展路线图如图5所示。在1974~1980年,三井株式会社对丙烯酰胺单体的纯化进行研究,旨在控制单体杂质含量,实现良好的聚合效果,例如US4313001A[3]公开了在含铜催化剂的存在下对丙烯腈进行水解,制备丙烯酰胺,通过蒸馏、阳离子交换树脂交换、OH-形式强碱性阴离子交换树脂、H-形式阳离子交换树脂纯化后,使得丙烯酰胺水溶液中丙烯腈的含量低于300 ppm;JPS5718652A[4]则通过重结晶纯化丙烯酰胺粗产品水溶液,使其基本不含丙烯酸2-氰基乙酯;JPS5747309A[5]对丙烯酰胺纯化,使其基本不含N-取代丙烯酰胺,得到的絮凝剂的水溶性得到明显改善。住友株式会社则注重共聚单体选择的研究,例如 US4251651A[6]将丙烯酰胺和阴离子单体例如丙烯酸和阳离子单体例如甲基丙烯酰氧乙基三甲基氯化铵在溶剂中共聚得到两性聚电解质,作为纸张处理剂絮凝剂等。此外,该时期对丙烯酰胺的聚合方式进行较多研究,发现除了水溶液聚合之外,反相乳液聚合是良好的聚合方式。例如辉瑞公司的US4022736A[7]公开了合成冷冻解冻稳定、能够自转相的油包水乳液的制备工艺。Nobel Hoechst Chimie公司的US3957739A[8]则将水溶性单体例如丙烯酰胺在不溶于水的有机溶剂中(该溶剂和水的共沸点低于100℃)进行乳液聚合,聚合采用HLB值为8~13的非离子表面活性剂,之后进行相转换得到水包油乳液。

在1981~1985年,三井株式会社研究了引发剂对聚合的影响,例如JPS60210609A[9]采用含有等摩尔的氧化剂和还原剂的氧化还原引发剂引发聚合,不需要加入任何抗氧剂即可提高絮凝剂的热稳定性。此外,法国石油公司的US4521317A[10]将选自丙烯酰胺、丙烯酸等的水溶性单体在油包水体系中进行反相乳液聚合,得到稳定透明的微乳液,可用于增强油回收。

在1986~1990年,三菱株式会社的US5296577A[11]对丙烯酰胺的水溶液聚合进行进一步研究,发现将丙烯酰胺单独或者至少50%的丙烯酰胺和其他单体共聚,在偶氮引发剂和2-巯基乙醇或其盐的存在下,水溶液pH大于等于6,反应温度为5~100℃下聚合,可以得到高分子量的聚合物,且其水溶性良好。

在1991~2000年,三井株式会社对共聚单体的选择进行研究,例如JPH07188349A[12]采用不饱和单羧酸(盐)、马来酸或富马酰胺与丙烯酰胺共聚制备阴离子型水溶性絮凝剂;JPH08143630A[13]将如下结构式的具有氨基三嗪结构的单体和(甲基)丙烯酰胺、不饱和(二)羧酸(盐)或不饱和磺酸(盐)单体共聚制备絮凝剂。艺康股份有限公司的US6124396A[14]则研发了一种梳状水溶性阳离子共聚物,其结构式如下:其中A为不饱和铵盐化合物或者丙烯酰胺,B-NR是选自不饱和烯烃含有功能化氨基基团的单体,三乙醇胺和二乙醇烷基胺,单体转化率能够达到100%。

在2001~2018年,三井株式会社继续研究引发剂的影响,JP2004224998A[15]公开将至少一种10小时半衰期温度为30~70℃的偶氮引发剂和一种10小时半衰期温度为70~100℃的偶氮化合物作为引发剂,得到水溶性好、单体残留量明显降低的絮凝剂。

综上所述,在聚丙烯酰胺类絮凝剂发展初期,主要通过对单体进行纯化,选择共聚单体,改进聚合方式例如采用反相聚合等来合成或改善聚合物的性能,中期继续研究引发剂的影响,同时进一步对共聚单体进行选择,对聚合工艺进行改进。且该领域全球技术研究较早,2000年以后较少研究。

图5 1974~2018年间全球聚丙烯酰胺类絮凝剂技术发展路线

2.1.2 中国技术发展路线

图6显示了2005~2018年间中国聚丙烯酰胺类絮凝剂技术发展路线。可以看出,在2005~2010年,陕西科技大学的CN101016182A[16]采用含氟单体、丙烯酰胺和阳离子单体共聚制备含氟共聚物絮凝剂,含氟单体为(甲基)丙烯酸三氟乙酯、(甲基)丙烯酸六氟丁酯、(甲基)丙烯酸十二氟庚酯等。该絮凝剂可以提高污水处理效果,提高污水回用率。

在 2011~2012年,中国石油化工的 CN103509146A[17]采用两种分解温度不同的偶氮引发剂复配,在低温下分解引发聚合的工艺,制备聚丙烯酰胺均聚物,然后进行水解制备阴离子型聚丙烯酰胺絮凝剂。两种水溶性偶氮类引发剂为偶氮二异丁脒盐酸盐、偶氮二异丙基咪唑啉盐酸盐、偶氮二异丁咪唑啉盐酸盐或偶氮二异氰基戊酸中的两种,混合比例为任意比例。中国科学院的CN102701353A[18]将丙烯酰胺、丙烯酸长链烷酯、引发剂、链转移剂和共溶剂投入高压反应釜中,通入二氧化碳除去空气后密封;加入二氧化碳,在50~90℃、12~22 MPa的超临界二氧化碳和搅拌条件下,进行自由基沉淀聚合,得到长支链水溶性聚合物水处理剂。该絮凝处理剂可以高效去除铬。

在2013~2014年,中国石油化工的CN104926678A[19]公开了先制备如下结构式的N-端胺基聚醚基丙烯酰胺单体再将其与2-丙烯酰胺基-2-甲基丙磺酸AMPS、丙烯酸AA和丙烯酰胺AM进行共聚制备阴离子型絮凝剂。而华南理工大学的CN103304744A[20]公开了先用双氰胺和甲醛反应制备双氰胺甲醛缩聚物,然后将其水溶液作为分散介质,加入丙烯酰胺、阳离子单体和链转移剂异丙醇,进行乳液聚合反应制备双水相脱色絮凝剂,该絮凝剂还能脱色,可用于燃料废水处理中。

在 2015~2016年,中国石油化工的 CN106478874A[21]等采用结构式的硫脲衍生物作为共聚单体,与丙烯酰胺,或者再添加AMPS、AA等共聚合成了非离子、阴离子型絮凝剂。中国科学院长春应用化学研究所的CN106279554A[22]公开了将第一超支化聚丙烯酰乙二胺盐酸盐大分子单体的水溶液滴加到丙烯酰胺等水溶性单体和第二超支化聚丙烯酰乙二胺盐酸盐大分子单体形成的混合水溶液中,在引发剂的存在条件下进行共聚反应,得到超支化高分子絮凝破乳剂,其中大分子单体由丙烯酰乙二胺盐酸盐加成反应制得。该絮凝剂可用于处理含油高盐工业废水。陕西科技大学的CN106432599A[23]采用季戊四醇为核合成超支化聚丙烯酰胺,使用硝酸铈铵作为引发剂,季戊四醇作为支化剂,构成氧化还原引发体系,然后通过自由基聚合丙烯酰胺、丙烯酰氧乙基三甲基氯化铵或2-丙烯酰胺-2-甲基丙磺酸,在通过正硅酸乙酯水解得到二氧化硅和超支化聚丙烯酰胺。

在 2017~2018年,陕西科技大学的 CN107915802A[24]将含氟单体、阳离子单体、丙烯酰胺、衣康酸进行水溶液聚合制备疏水缔合型两性聚丙烯酰胺,含氟单体为丙烯酸三氟乙酯、甲基丙烯酸三氟乙酯、丙烯酸六氟丁酯、甲基丙烯酸六氟丁酯、丙烯酸十二氟庚酯或甲基丙烯酸十二氟庚酯。该聚合物可作为油田回注水中含油废水的絮凝剂。

综上所述,国内聚丙烯酰胺类絮凝剂的研发主要在近十几年,主要研发思路是合成或者选择特定结构的共聚单体和丙烯酰胺进行共聚,制备阴离子型、阳离子型、非离子型和两性离子型共聚物,而超支化结构絮凝剂是近几年的发展方向和热点。此外聚合工艺的改进,引发剂的选择或者加入方式进行研究也可以改善絮凝剂的絮凝效果。

图6 2005~2018年间中国聚丙烯酰胺类絮凝剂技术发展路线

2.2 重要申请人重点研发技术分析

2.2.1 三井株式会社

三井株式会社在聚丙烯酰胺类絮凝剂的全球专利申请中排名第一,下边对其重点专利技术进行分析。

下表1展示了三井株式会社在聚丙烯酰胺类絮凝剂领域的重点专利技术,可以看出,该公司在该领域的技术研发较早,主要集中在上世纪八九十年代,但之后基本没有研究,说明该公司在该领域已处于技术成熟期。此外,该公司在早期主要针对聚合单体丙烯酰胺原料的纯化进行研究,之后着重于对聚合工艺尤其是引发剂的选择进行研究,同时少量专利涉及共聚单体的选择。

表1 三井株式会社在聚丙烯酰胺类絮凝剂领域的重点专利技术

2.2.2 中国石油化工股份有限公司

中国石油化工股份有限公司在聚丙烯酰胺类絮凝剂全球专利申请中排名第六,在中国申请中排名第一,说明该企业在该技术领域的研发热度较高,研发能力也较强。主要原因是该企业在石油钻井、油田化学、水处理等领域进行研究和应用,而絮凝剂在上述各领域都具有广泛的用途。

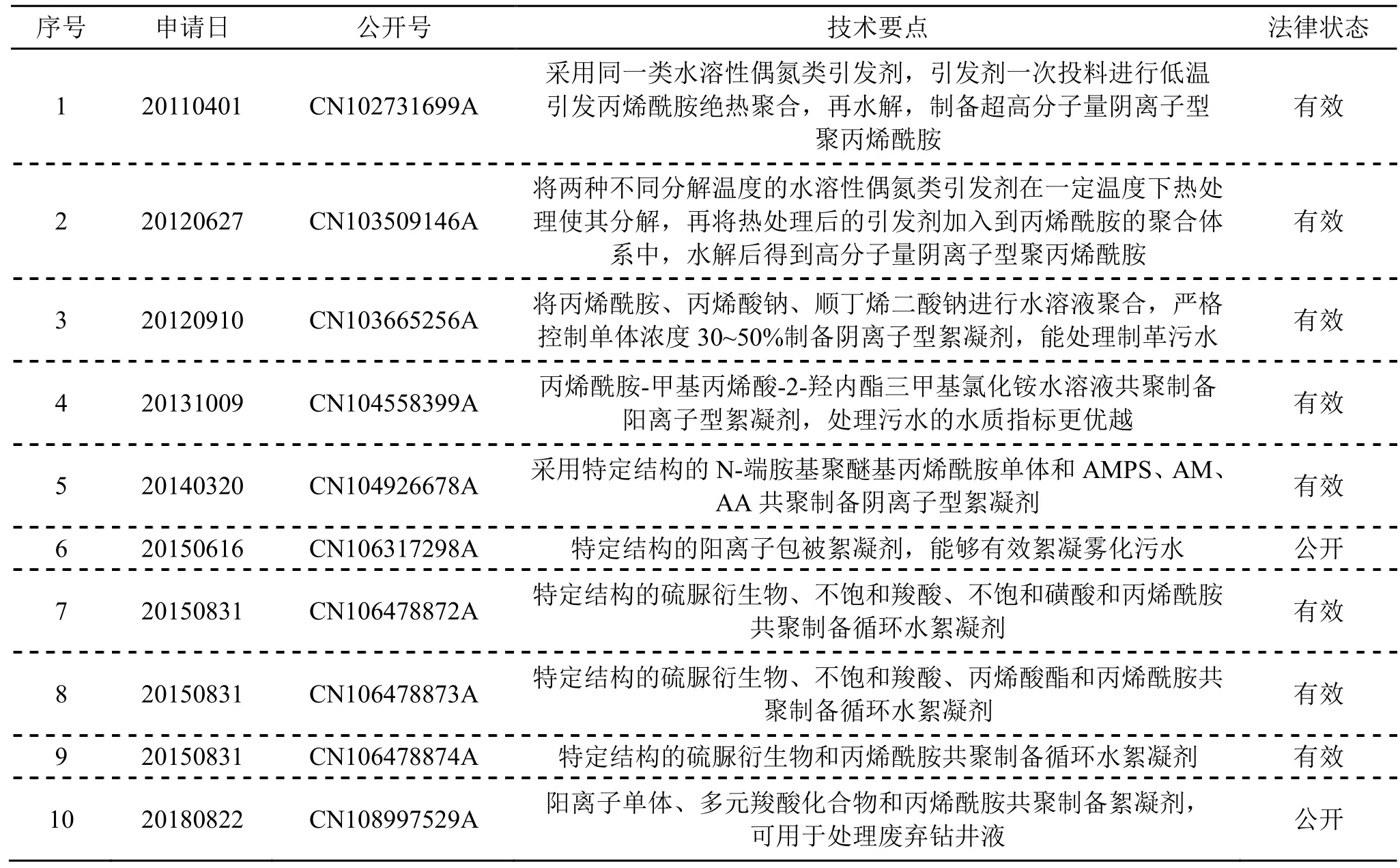

下表2展示了中国石油化工股份有限公司在该领域的重点专利技术。可以看出,该公司在该领域的研究主要集中于近年,且授权有效的专利占绝大多数。在专利技术上,主要从选择特定共聚单体结构、控制聚合过程工艺参数、采用特定引发剂或引发方式来进行改进,制备特殊用途的絮凝剂或者絮凝效果优异的絮凝剂。

对于特定共聚单体,CN104558399A[25]公开了丙烯酰胺和甲基丙烯酸-2-羟内酯三甲基氯化铵进行水溶液共聚制备阳离子型絮凝剂,聚合原料为丙烯酰胺(AM)、盐酸三甲胺、环氧氯丙烷、四氯乙烷、甲基丙烯酸等。通过三步骤制备最终产品,步骤一为第一中间体——3-氯-2-羟丙基三甲基氯化铵的合成;步骤二为:第二中间体——甲基丙烯酰氧基-2-羟丙基三甲基氯化铵的制备;步骤三为共聚合成阳离子型絮凝剂。CN104926678A[19]公开了先制备如下结构式的 N-端胺基聚醚基丙烯酰胺单体其中各取代基各自为H或C1-C5直链或支链烷基,n为2~20的整数。实施例中再将其与2-丙烯酰胺基-2-甲基丙磺酸AMPS、丙烯酸AA和丙烯酰胺AM进行共聚制备阴离子型絮凝剂。CN106317298A[26]公开了结构式的阳离子包被絮凝剂其中,R1为 H 或 CH3;R2为 CH3或 CH2CH3;R 为 C5H13NCl 或 C4H10N;m/n/p=(1.2~2.3)∶(0~1.0)∶(0.2~0.3)。CN106478872A[27]、CN106478873A[28]、CN106478874A[21]均涉及如下结构式的硫脲衍生物作为共聚单体其中,R1、R2、R3和R4各自独立地为H、取代或未取代的C2-10的脂肪链,所述脂肪链是饱和或不饱和的且R1、R2、R3和 R4中的至少一个为不饱和的脂肪链。再将上述单体和丙烯酰胺 AM,或者和不饱和羧酸、不饱和磺酸、丙烯酰胺,或者和不饱和羧酸、丙烯酸酯、丙烯酰胺进行共聚制备相应共聚物絮凝剂。在循环水处理过程中采用上述各共聚物可以获得较好缓蚀效果,同时也能够获得一定的阻碳酸钙垢、稳锌和絮凝的效果。CN108997529A[29]公开了将阳离子单体、多元羧酸化合物和丙烯酰胺共聚制备絮凝剂,先配制阳离子单体溶液,即将多元羧酸化合物溶解于去离子水,再滴加阳离子单体至多元羧酸化合物水溶液中,多元羧酸化合物为二乙烯三胺五乙酸、三乙烯四胺六乙酸、四乙烯五胺七乙酸、五乙烯六胺八乙酸、六乙烯七胺九乙酸等。

对于控制聚合过程工艺参数,CN102731699A[30]公开了将25 g去离子水加入聚合容器中,在搅拌下依次加入125 g 30%的丙烯酰胺,10 g碳酸钠,1.2 g尿素,通入氮气以除去反应体系中的溶解氧,同时调整体系引发温度到15℃,通氮15 min后加入偶氮二异丁脒盐酸盐0.008 2 g及甲酸钠0.022 5 g,约过5 min聚合体系开始聚合发粘,并开始升温,2 h后聚合体系温度达到50℃,加热升温至90℃,水解4 h,然后造粒、烘干、粉碎得到分子量3 300万的聚丙烯酰胺(HPAM)。CN103665256A[31]公开了以丙烯酰胺(AM)、丙烯酸钠(SA)、顺丁烯二酸钠(SML)、去离子水为原料,在常压下进行水溶液聚合,反应过程中加入添加剂、引发剂,严格控制单体浓度30%~50%,能稳定制备出合乎使用要求的粘均分子量为2~5×106的阴离子絮凝剂,产率大于95.0%,整个聚合反应仅需6~7小时即可完成。

对于采用特定引发剂或引发方式,CN103509146A[17]公开了将丙烯酰胺水溶液、水解剂、助溶剂、链转移剂、去离子水等组分制成聚合体系;另外采用两种分解温度不同的偶氮引发剂进行复配,在低温下分解引发,该聚合反应平稳,引发效率高,能够克服单一偶氮引发剂消耗速率太快,反应后期引发剂自由基消耗完毕进而导致反应不完全,导致聚合物分子量降低的问题,制得产品分子量≥3 500万的超高分子量阴离子型聚丙烯酰胺。

表2 中国石油化工在聚丙烯酰胺类絮凝剂领域的重点专利技术

3 总结

聚丙烯酰胺类絮凝剂技术领域,全球技术研发较早,主要集中在上世纪七十到九十年代,近年来研发热度明显下降,而国内研发起步较晚,基本从 2005年才开始大量研发,说明该领域全球和国内技术发展程度差距较大。全球和国内都对引发方式、共聚单体选择、聚合工艺改进进行研究,全球早期还对丙烯酰胺单体的纯化对聚合的影响进行研究。新型结构例如超支化和梳状等的絮凝剂是近年来的研发方向。