松木-聚氯乙烯复合材料催化热解特性的研究

2020-09-01庞尔伟刘伟军张书华

庞尔伟, 刘伟军*, 张书华

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.上海工程技术大学 化学与化学工程学院,上海 201620)

松木与聚氯乙烯(PVC)复合材料属于木塑复合材料中的一类,它是以纤维、粉末等形态的木质纤维材料作为填充或增强材料,以热塑性塑料为基体材料,添加各类助剂可制成的新型复合材料[1]。木塑复合材料兼具木材和塑料的双重优点,可以采用木材加工剩余物或秸秆和废旧塑料为原料生产,是综合性能突出、生态和经济效益显著的一类环境友好材料,近年来呈现高速发展态势[2]。

值得注意的是,PVC聚氯乙烯(PVC)由于其含氯的特殊性,与不同种类的生物质混合热解受到了学者们的广泛关注成为研究热点。Heikkinen等人研究了报纸、香蕉皮、木材、PVC、PET、HDPE和的混合热解,发现只有 PVC和报纸在低温时发生了明显的相互反应,其它组分之间没有明显反应发生[3]。Matsuzawa等人认为,PVC对纤维素的热解存在明显的加速影响,原因是PVC热解释放的HCl加速了纤维素的脱水和乙醛类物质的生成[4]。Ghee等人发现在纤维素与PVC在空气中降解的研究中也发现了反应过程中二者之间存在明显的相互作用[5]。

Yang Xu等人采用了一种新方法,将聚氯乙烯(PVC)与生物质废物(木材及和纸张)共热解,在碳表面上合成氯,并测试了合成的Cl-Char复合物可去除对水中的汞。结果表明,聚氯乙烯(PVC)与生物质废物在共热解过程中发生了协同作用[6]。

由于PVC中的氯化物含量高达56.7%(wt)[7-8],热解时会释放出一类剧毒物质,例如二恶英。由于PVC中存在氯化合物,固体废物燃烧或能量化过程(热解或气化)具有一定的局限性[9]。由于产生的酸性气体HCl对设备的内壁具有腐蚀作用,增加了后续净化处理的难度;氯源的存在带来了产生高毒性化合物二恶英的潜在危险[10]。因此,事先在相对较低的温度下以氯化氢形式从PVC中除去氯,对于抑制有害的二恶英的生成,随后稳定脱氯的多烯馏分并在高温下转化为焦炭至关重要[11]。

在已有研究中,碱性金属化合物常被用作氯吸附剂(或称氯固定剂),以增强与HCL的反应性。金属氧化物不仅可起到吸附氯的作用,还可影响的降解过程。关于催化剂的选用,已有学者对其进行了研究。Sivaligam 等人使用热重法研究了金属氧化物(Al2O3、CuO、PbO2、Fe2O3等催化剂)在聚醋酸乙烯酯和PVC热解中的作用。结果证实,金属氧化物对两种塑料及其混合物的第一热解阶段有较明显的促进作用,对第二阶段中多烯烃链的断裂也有一定影响[12]。Chen Yang等人研究发现铜铝类水滑石(CuAl-LDH)不仅可以加速脱氯化氢,还可以促进聚氯乙烯的成碳反应[13]。

以上研究均表明一些生物质与 PVC共热解二者存在协同作用,能在一定程度上提高焦炭的产量。本文基于已有研究内容,通过热重和管式炉热解法系统的分析了木塑复合材料的催化热解成碳特性,并且利用扫描电镜、能谱仪和元素分析仪对碳材料进行表征分析。

1 实验

1.1 实验材料及仪器

以聚氯乙烯和松木粉为主,增塑剂和催化剂作为添加助剂制成实验样品材料。实验所需主要材料:松木粉(木林森木材有限公司提供),PVC(上海氯碱化工股份有限公司提供),增塑剂(TOTM,阿拉丁化工有限公司提供),硝酸铜、尿素、硝酸铝、二甲基亚砜及去离子水等(国药集团化学试剂有限公司提供)。

实验主要仪器有热重分析仪TGA/DTA 6300(SII NanoTechnology Inc),高温管式炉SG-GS1400(上海识捷电炉有限公司),扫描电子显微镜Hitachi s-3400n(日本日立公司),元素分析仪Vario Micro cube(德国 Elementar公司),能量色散X射线光谱仪OE750(日本日立公司)。

1.2 材料制备

催化剂-铜铝类水滑石的制备:将硝酸铜(0.03 mol)和硝酸铝(0.04 mol)以及尿素(0.015 mol)粉末搅拌均匀后,加入二甲基亚砜(50 mL)和去离子水(150 mL),再次进行搅拌,然后将混合溶液分别倒入反应釜中,在干燥箱内进行干燥(110℃,12 h),遂将其取出,用去离子水多次过滤后,再将其放入干燥箱内进行干燥(100℃,12 h),最后取出研磨即可。其添加量为PVC质量5%。

木塑复合材料的制备方法:将干燥后的松木粉(Pine powder简称PP)与PVC/CuAl-LDH-5%(PP与PVC/CuAl-LDH-5%的混配质量比为1∶1)及TOTM(添加量为松木粉和PVC/CuAl-LDH-5%总质量的25%)混合均匀后,通过熔融共混直接制备木塑复合材料。将混配复合材料在 105~110℃的双辊轧机上混合 10分钟,然后将所得混合物冷却至室温,以备后续实验测试用。

1.3 表征方法

利用热重分析仪对木塑复合材料进行热解特性的研究。测试条件:温度范围为50~1100℃,升温速率为20℃/min,高纯氮保护气流速为100 mL/min。

利用管式炉对木塑复合材料进行热解碳化特性的研究。测试条件:温度范围室温至 1 400℃,升温速率≤10℃/min,热解维持时间可自行设定,热解氛围能实现保护气和真空状态切换。

利用元素分析仪对热解得到的碳材料处理后样品进行C、H、O元素含量测定。

利用扫描电子显微镜(SEM)和能量色散 X-射线光谱仪(EDM)对对碳化产物微观结构与元素分布进行观察和分析。测试条件:放大倍数0.5~10万倍。

2 结果和讨论

2.1 木塑复合材料共热解特性研究

利用热重分析仪在氮气氛围以及 50~600℃的温度范围内研究了木塑复合材料共热解特性。其热重(TG)和微分热重(DTG)曲线如图1所示。

与PVC的热失重曲线类似,木塑复合材料热失重同样分为两个阶段。第一个阶段,热失重发生在232~361℃,第二个阶段发生在361~503℃。从DTG曲线可知,在热失重的一个阶段,出现两个峰形,第二阶段出现一个峰形。

为了更好的说明松木粉和PVC共热解时发生了协同作用,理论上可假设松木粉与PVC混合共热解时无相互作用,则二者的热重曲线可按公式(1)计算得到。

图1 木塑复合材料的热重和微分热重曲线

M为混合物理论计算质量百分比,%;m1、m2分别为松木粉、PVC复合材料独立热失重即时质量,mg;m10、m20分别为松木粉、PVC复合材料独立热失重初始总质量,mg。木塑复合材料的实验热重曲线(Experimental)及理论计算热重曲线(Theoretical),如图2、3所示,以及热失重主要数据如表2所示。

图2 木塑复合材料热重曲线理论计算值与实验值比较

图3 松木粉和PVC/CuAl-LDH-5%的微分热重曲线理论值与实验值比较

由图2可知,在50~154℃温度范围内,TG失重实验曲线比理论计算线存在较为明显的减小趋势。松木粉与PVC的热分解温度分别在200℃、175℃左右,此温度范围只能出现水分、增塑剂及部分木质挥发分析出,对比PVC、松木粉单独热解产物生成趋势,木塑复合材料存在相互作用进而改变了初始热分解特性,挥发性气体明显减少。

图2中两种TG曲线,热失重情况均体现两个阶段,且实验曲线和理论计算曲线并不重合,说明松木与PVC发生了某种相互作用。在热解的第一阶段,实验与理论的热解起点温度分别为232℃、239℃,木塑复合材料实验的热分解温度明显降低,主要原因是在热分解初期,松木中半纤维素最不稳定,在200℃开始分解,且产生多种类型的酸性物质,如甲酸等,一些酸性物质和CuAl-LDH吸收PVC热解释放的HCl形成大量的Lewis酸,能够加速脱除HCl,从而加快材料的热分解速率,降低热分解的温度。这也说明了松木与PVC在催化共热解时在第一阶段会产生相互协同的作用。

由表2可知,在热解的第一阶段实验与理论计算的失重率分别为 55.15%、56.02%,可见木塑复合材料实验热分解较为缓和。在该阶段主要是增塑剂的挥发、HCl的释放、纤维素和半纤维素的热分解,由于相互协同作用的原因,导致实验失重情况没有理论计算失重情况明显。实验与理论计算热解终温600℃时热解碳化物产率分别为29.61%、18.95%,实验所得碳化物产率远高于理论也证实了松木与PVC催化共热解时存在协同效应。

表2 氮气气氛下热失重主要测算数据汇总

松木粉与PVC的相互作用从DTG曲线中观察得更为明显,如图3所示。

由图3可知,理论计算曲线依次出现大峰形、小峰形,而实验曲线依次出现小峰形、大峰形,两种DTG曲线均出现两个峰形,但峰形偏差较大,此种情况证实了松木与PVC之间存在相互作用。

在热解的第一阶段中,实验和理论计算曲线的热解温度范围分别是232~361℃、239~391℃,可见木粉与PVC相互协同作用能缩小热解温度范围。

DTG实验曲线在 232~282℃、282~361℃依次出现小峰形、大峰形。造成以上情况的原因可从热解温度的角度来分析:松木中半纤维素的热解温度处于小峰形的热解温度范围之内,该温度区间纤维素和木质素的热分解影响程度较小,这使得半纤维素热分解的影响占据主导地位;在共热解时,半纤维素分解生成的一些酸性物质和自由基,会引发高分子链断裂,PVC中所含氢相对较多,可向半纤维素提供氢源,从而稳定自由基,间接促进挥发性物质的形成,而产生的酸性物质和CuAl-LDH吸收PVC热解释放的HCl形成大量的Lewis酸,共同加速复合材料的热分解提前。

随着热解温度的升高,纤维素和木质素的热分解影响渐渐增大,在前文中提到CuAl-LDH对PVC的催化作用在温度达到300℃时最明显,伴随着半纤维素、纤维素和木质素热分解的影响,逐渐形成大峰形,达到了催化作用最显著、失重速率最大的温度,约303℃;因此在较高的温度范围内,半纤维素、纤维素以及木质素热分解影响,协同CuAl-LDH的催化作用,再次共同加速复合材料的热分解速率,所以使得峰型突变,从小峰形转变为大峰形。这一现象也符合Kuramochi等人的研究。他们发现半纤维素可以加速氯化氢的脱除,从而加快PVC热分解速率,并且可以促进PVC中共轭烯烃链的环化反应[14]。

以上分析显示,松木中的半纤维素及CuAl-LDH能够促进PVC脱除HCl,PVC脱除HCl同时可以重整纤维素的热解产物,使得HCl与纤维素之间的相互作用也得到了提高,同时PVC脱除的HCl也对木质素的热分解及成碳有着明显的催化作用,能够共同促进交联反应及成炭反应的进行。木塑复合材料的碳化物产率远大于聚氯乙烯的碳化物产率,这也说明松木的添加不仅提高了碳化物产率而且对木塑复合材料的热学性能也有积极的作用。

2.2 碳材料的表征分析

2.2.1 碳材料的元素分析

利用元素分析仪测定复合材料碳化产物的元素含量。通过管式炉热解实验得到木塑复合材料的碳化产物。碳化条件为真空(真空度为0.08 MPa),各段升温速率为100℃/min,低温段碳化温度为300℃,该段碳化保持时间为90 min,然后快速升温至高温段碳化温度600℃,该段碳化保持时间为60 min,待冷却至室温,对样品进行研磨处理,然后将样品经王水处理,并在25℃下浸泡24小时。

表3 碳化产物的元素分析

碳化产物的元素含量信息如表3所列,木塑复合材料碳化产物的碳含量达到74.67%,可见碳化产物的含碳率较高。

2.2.2 碳材料的电镜分析及能谱分析

通过SEM观察王水处理后的碳化产物的微观结构,如图6所示。从图可以看出,碳化产物表面粗糙,并且存在较多的断裂面,在断裂面可以发现数量众多的孔洞,这些孔洞改善了碳化物内部结构。

图6 碳化产物电镜微观图像

通过对碳化产物微观结构的分析,为了更加清楚的了解产物的特性,将采用 EDS(能量色散 X-射线光谱仪)结合SEM,对材料微观区域的元素进行定性定量分析,木塑复合材料碳化产物的能谱扫描区域电镜微观图像,如图7所示。由图7可以看出,表面较为粗糙且在断裂的面处出现的孔洞。

图7 碳化产物的能谱扫描区域电镜微观图像

图8 混合元素映射图像

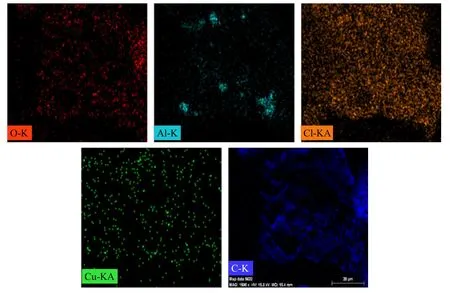

木塑复合材料碳化产物的能谱扫描区域中碳、氯、铜、铝与氧的元素混合分布如图8所示,而图9则表示为单个元素在该区域的分布。从单个元素分布的示意图来看,根据不同颜色的疏密程度可以大致判断某元素在该区域分布状况。从单个元素分布图中可以看出,碳元素对应的图谱,表现的颜色分布状况十分密集,氧元素次之,从定性的角度可以确定该区域碳元素的含量最多。

图9 单元素映射图像

通过EDS对碳化物的化学组成进行了分析,结果如图10所示,由图10可以看出,碳化物的主要元素是碳、铜、铝、氧以及少量的氯元素,由于产物经过王水的洗涤,大多数氯化物被除去,碳元素在数量上占较大的优势,由图也可以看出表示碳元素的峰值最高,而其余元素的峰值较低,由此可以确定在该区域内碳元素的含量最高,该EDS结果也与单个元素映射图中根据碳元素密集分布的状况推断出的结果一致。

图10 特定区域各元素能谱结果

表4 能谱分析数据

在该扫描区域内能谱分析数据,由表4所列。由 Atom.C(表示在扫描区域中碳原子的相对原子质量占总相对原子质量和的百分比)可以得知,碳元素的相对原子质量比约为88.18%,远远大于其他原子的原子质量比,由此从定量的角度来确定碳元素在该区域含量最高。

3 结论

本文通过热重法研究了松木与聚氯乙烯共热解特性,以及对成碳材料的表征分析,实验研究总结得出以下结论:

1)松木与聚氯乙烯的共热解的初始温度低于单组分聚氯乙烯、松木热解初始温度。这是由于松木粉中的半纤维素,在热分解起始温度比较低,共热解时先产生酸性物质,这些酸性物质对聚氯乙烯的热分解过程产生了引发作用,导致共热解的初始温度降低。

2)松木中半纤维素及纤维素的热解温度处于聚氯乙烯脱氯的热解温度范围之内,共热解时会发生相互协同作用,聚氯乙烯释放的氯化氢不仅能够促进脱水反应,而且对木质素的热分解及成碳有着明显的催化作用。

3)松木与聚氯乙烯的共热解的碳化物产率远远高于单组分聚氯乙烯、松木热解的产率,其产率约为29.61%。

4)松木与聚氯乙烯共热解得到的碳材料,其表面粗糙呈多孔结构,含碳率较高,元素分析值达到74.67%。