垂直管道内液-固两相流动的压降和相分布特征

2020-09-01张健,张栋,邱月

张 健,张 栋,邱 月

(1.中国科学院力学研究所, 北京 100190; 2.页岩油气富集机理与有效开发国家重点实验室, 北京 100101; 3.中国石化石油工程研究院, 北京 100101; 4.山东科技大学 矿业与安全工程学院, 山东 青岛 266590)

管道输送是深海油气和海底矿产资源开采中必不可少的工艺流程,具有运输效率高、可操作性强、能耗低等诸多优势。原油混输管线中流动的多为油、气、水、砂等多介质的混合物[1],而海底矿产资源输送的常为液-固两相混合物,且固相颗粒的尺寸跨度较大[2]。由于多相流动中,相间存在复杂的动量和能量交换,给混输系统的设计和流动安全保障等带来极大的挑战,亟需发展相应的理论体系进行混输系统的安全及优化设计。

在含有固相颗粒的管道输送过程中,为防止输送管路出现堵塞,保障管道安全运行,要避免固相颗粒在管道底部发生沉积[3]。水平管道内液-固两相流动的常见流型有均质流、非均质流、底部为滑动床的非均质流以及底部为固定床的非均质流[4-5]。Rahman等[6]指出,如果液相流速足够大,液-固两相会形成均匀悬浮液,此时可以采用单相流动理论进行分析。对垂直管道中液-固两相流动规律的研究,多集中于固相颗粒的临界提升流速[7]。为确保垂直管底部不发生淤积,管内液相流速要保证颗粒连续上升,但是提升流速过快就会导致管流阻力急剧增加,相应的能耗也大幅提高[8]。申焱华等[9]对垂直管中液-固两相流动的临界提升流速进行了研究,认为固体颗粒粒径与管道直径的比值一般要小于0.2,临界提升流速为颗粒最终沉降速度的3倍,且垂直管道水力提升中的固相质量含率一般不超过22%。

目前,对于垂直管道内液-固两相流动的研究,得到了较多的经验或半经验的临界提升流速、流动压降计算等关系式[10-11],但只对于某些特定条件成立,工程应用中仍存在较大的误差。本研究采用实验测试和理论分析方法对垂直管道内液-固两相的流动特征进行研究,采用无量纲参数对流动的压降等进行分析,并应用层析成像的方法首次对流动中的相分布进行测量,对液-固两相流动中压降预测方法进行验证,为准确预测液-固两相流动的压降,合理设计海洋资源生产及输送系统提供理论依据和数据基础。

1 实验装置和方法

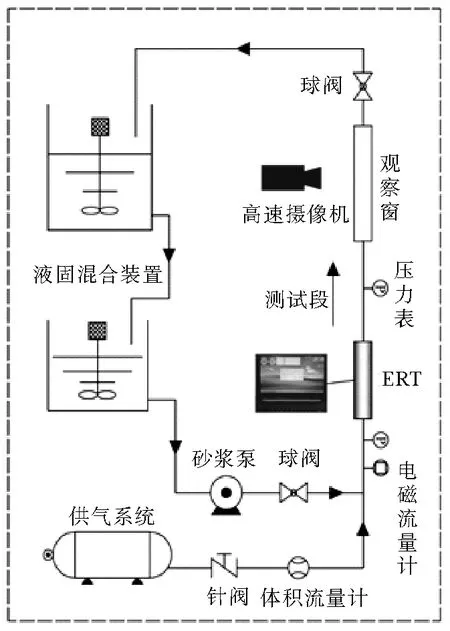

为研究垂直管道内液-固两相的流动情况,在实验室搭建相应的多相流动循环模拟系统,具体流程如图1所示,主要包括:液-固搅拌混合装置和供应系统、气相供应系统、测试段、循环管道及配套的压力和流量等测量设备。循环管道的长度为15 m,内径均为50 mm,垂直实验段的长度为4 m,长径比远大于流动稳定性发展的要求。为观测流动中的相分布情况,实验管道采用透明有机玻璃材质。实验过程中,液-固两相按照制定的比例,放置在混合装置内,待混合均匀后由砂浆泵供应至循环管道,气相采用空气压缩机供应,并在计量后注入实验管道与液-固两相混合,进入实验循环管道完成相应的测试。固相颗粒采用石英砂进行模拟,实验选取三种粒径规格的石英砂,真实密度为2 391 kg/m3,具体粒径参数如表1所示。液相分别采用物性参数不同的液压油和水进行模拟,具体的物性参数如表2所示。液-固两相的混合流速范围为0~3.0 m/s,固相的体积含率为0~8.0%。

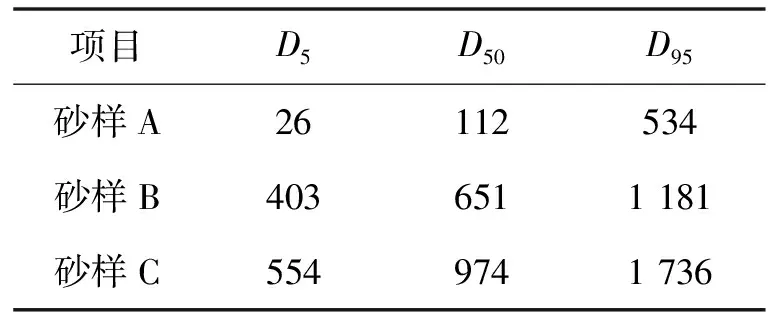

表1 实验用石英砂的粒径参数

表2 实验用液相的物性参数

图1 液-固两相流动实验流程示意图

液-固两相流动中,同时采用高速摄像机和电阻层析成像(electrical resistance tomography,ERT)系统对固相颗粒的相分布和体积含率进行测量,可定量且实时给出两相流动过程中管道内部的相分布情况,成像的采集速度为1 000双幅/s,图像分辨率为20×20,其安装位置与垂直管道入口的距离为2 000 mm,为管道内径的40倍,可确保测量的数据为液-固两相流动的充分发展阶段。管道流动中的压力由霍尼韦尔40PC100G2A压力传感器进行测量,为了实现压力信号的实时监测与采集,基于Labview测试平台开发了压力信息采集程序,并结合NI6210采集卡完成数据采集。

2 结果分析

2.1 垂直管道内液-固两相流动的相分布特征

图2给出了不同流速下垂直管道内液-固两相流动过程中的相分布情况,液-固两相的混合流速分别为2.62、0.86和0.21 m/s,入口固相颗粒的体积含率(Cv-inlet)均为8%,实验测试的固相颗粒为砂样B、液相为水,易于观察或测量相分布情况。从图2中可以看出,当混合流速为2.62 m/s时,管道内固相颗粒的体积含率明显高于0.86和0.21 m/s时的工况,即随着混合速度的降低,流动中固相颗粒的体积含率逐渐减小,且粒径较大的颗粒减少的更多。

图2 不同流速下垂直管道内液-固两相的相分布情况

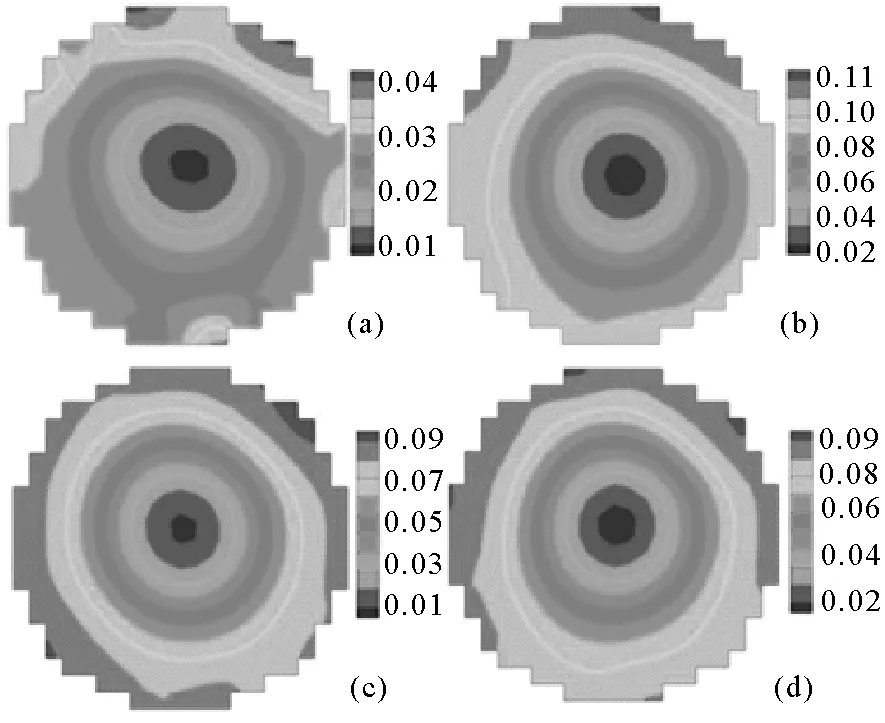

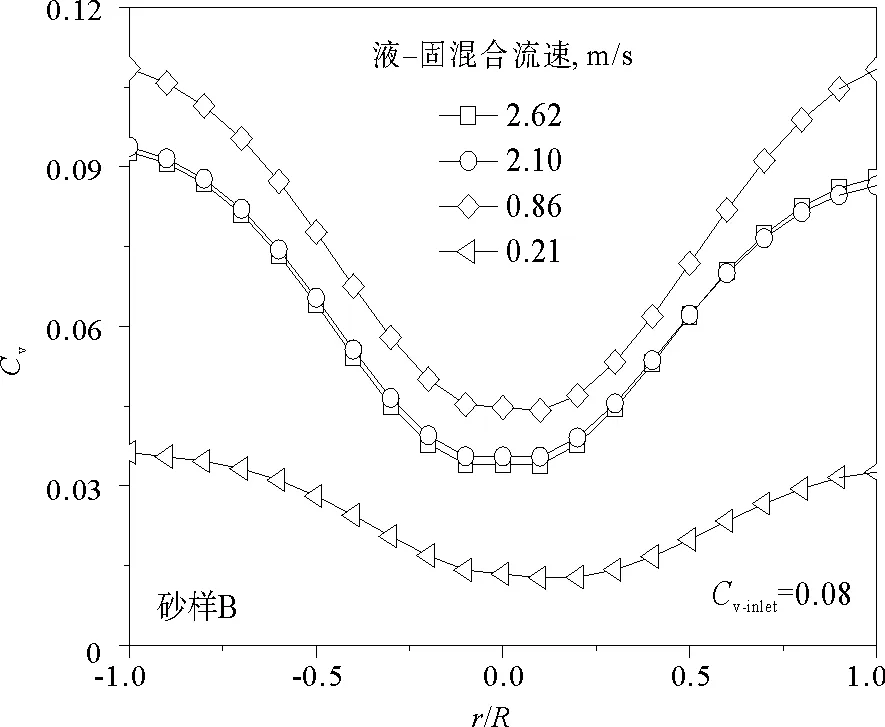

图3给出了上述条件下,采用ERT测量得到的液-固两相流动中横截面的相分布结果,混合速度分别为2.62、2.10、0.86和0.21 m/s。可以看出,管道中心固相颗粒的体积含率小、周边靠近管道壁面处固相颗粒的体积含率大,即垂直管道内液-固两相流动中固相颗粒呈非均匀分布,多集中于管道壁面附近。图4给出了管道内固相颗粒浓度(Cv)沿径向分布的具体情况。可以清晰地看出,管道中心处固相颗粒的浓度低于管道壁面附近,且浓度分布呈近似轴对称分布规律。图5给出了三种不同粒径分布的砂样在垂直管道内流动,截面固相颗粒浓度(Cv)沿径向的分布情况。可以看出不同粒径颗粒在流动中沿径向分布基本相同,只是在浓度的数值上有一定的差别,即液-固两相流动中的相间速度滑移程度不同。

图3 液-固两相流动的截面相分布区情况

图4 固相颗粒浓度沿径向分布的变化规律

图5 固相颗粒粒径对液-固两相流动中相分布的影响

2.2 垂直管道内液-固两相流动的压降规律

液-固两相流动中,摩擦压降是主要参数,为输运系统的设计等提供必要的计算依据,本研究分别考虑固相颗粒的浓度、粒径以及混合液流速对流动中摩擦压降的影响。图6给出了入口不同固相体积含率条件下,垂直管道内液-固两相流动的摩擦压力梯度随混合流速的变化规律,入口固相颗粒的体积含率分别为0、0.7%和3.0%,实验测试的固相颗粒为砂样A、液相为油。从图6中可以看出,不同混合流速条件下,当入口固相的体积含率分别为0.7%和3.0%时,液-固两相流动的摩擦压降均小于单相液体流动对应的摩擦压降,即固相颗粒的掺入降低了流动中液相的摩擦压降,具有减阻的作用;另一方面,混合液流速对流动中摩擦压降的影响规律相同,随着流速的增加,液-固两相流动的摩擦压降呈逐渐增加的规律。

图6 液-固两相流动摩擦压降随混合液流速的变化规律

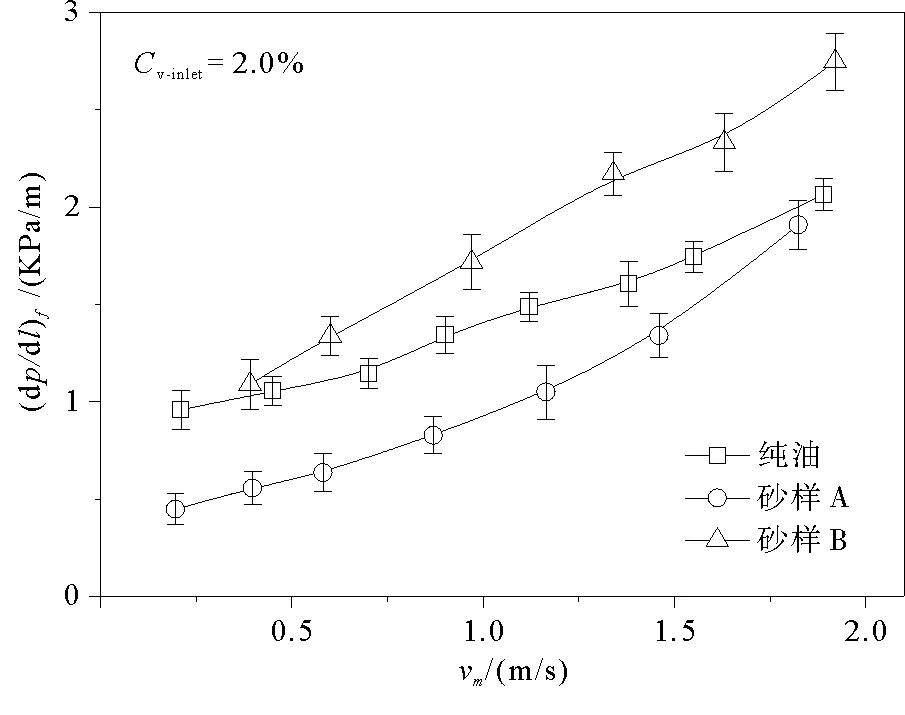

图7给出了固相颗粒粒径对垂直管道内液-固两相流动中摩擦压降的影响,入口固相颗粒的体积含率均为2.0%。从图7中可以看出,在测试的混合流速范围内,砂样B对应的液-固两相流动的摩擦压降均大于相同流速条件下单相液体流动的压降,而砂样A对应的液-固两相流动的摩擦压降均小于相同流速条件下单相液体流动的压降,即砂样B的掺入增大了液相的流动摩擦压降,砂样A的掺入降低了液相流动的摩擦压降。具体分析中,结合流动中相分布监测的结果,可以发现,粒径较大的固相颗粒(砂样B)在管道内存在频繁的碰撞,在很大程度上增加了流动的压降,造成液-固两相流动的摩擦压降大于单相液体流动的压降。相反,粒径较小的固相颗粒(砂样A)在管道内流动时的相间速度滑移较弱,颗粒间碰撞较少,不会造成流动压降的增加,同时由于颗粒掺入后具有湍流减阻的作用,会降低流动的摩擦压降。

图7 固相颗粒粒径对液-固两相流动摩擦压降的影响

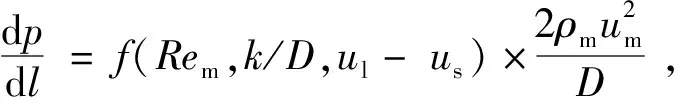

对液-固两相分散流动的压降分析预测中,常将液-固混合液当做单一相来处理,采用混合雷诺数(Rem)对两相流动情况进行分析。研究中,根据液-固两相的相分布情况,采用均相流模型对实验测得的数据进行分析,其管道中的压降(dp/dl)采用式(1)~(3)进行计算:

(1)

ρm=ρl(1-Cv)+ρsCv,

(2)

(3)

其中:f为管道流动的摩擦因子;k为管道壁面粗糙度,m;D为管道内径,m;ul和us分别为液相和固相的流速,m/s;um为两相的混合流速,m/s;ρm为油水混合液密度,kg/m3;ρl和ρs分别为液相和固相的密度,kg/m3;μm为液固两相混合液的表观黏度,Pa·s。对光滑圆管内的流动,摩擦因子常采用下述方法进行计算:

1)层流流动,Rem<2 300,采用Poiseuille关系式,

(4)

2)湍流流动,Rem≥2 300,采用Blasius关系式,

f=0.079(Rem)-0.25。

(5)

本研究数据分析中,采用电阻层析成像实时测得的截面相含率对上述的混合液密度和表观黏度进行计算,液-固混合液表观黏度的计算采用指数形式的Pal模型(式(6))[12]。

(6)

其中:μr=μm/μc,为相对黏度;φ为分散相体积相含率;φm为分散相最大体积浓度;K为常数。

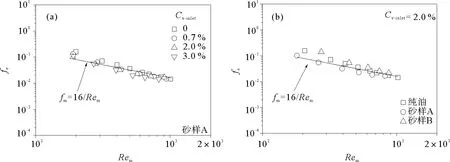

图8给出了垂直管道内液-固两相流动的摩擦因子f与Rem的对应关系,其中,实验摩擦因子fe根据公式(1),由实验测量得到的压降计算得出,图8中的实线为根据层流Poiseuille关系给出的理论计算摩擦因子。从图8(a)中可以看出,采用均相流模型及上述表观黏度等计算方法,对本研究的液-固两相流动的摩擦因子具有较高的预测精度,且进一步验证了固相颗粒较小的液-固两相流动中相间的速度滑移微弱。从图8(b)中可以看出,对于颗粒粒径较大的砂样B,液-固两相流动摩擦因子的预测精度低于砂样A,表明其流动过程中,相间存在速度滑移,采用均相流处理存在一定误差,同时可以得出,液-固两相流动中,固相颗粒的粒径越大,液-固两相流动中的相间速度滑移就越大。

图8 液-固两相流动摩擦因子与Rem间的对应关系

3 结论

1)垂直管道内液-固两相流动中固相颗粒呈非均匀分布,管道中心固相颗粒的浓度低于管道壁面附近,且浓度分布呈近似轴对称的规律;另一方面,不同粒径的颗粒在流动中沿径向分布基本相同,只是在浓度的数值上有一定的差别,即液-固两相流动中的相间速度滑移程度不同。

2)随着混合液流速的增加,液-固两相流动的摩擦压降呈逐渐增加的规律,粒径较小固相颗粒的掺入可降低流动的摩擦压降,具有湍流减阻的作用,而由于粒径较大固相颗粒在管道内存在频繁的碰撞,在很大程度上增加了流动的压降,造成液-固两相流动的摩擦压降大于单相液体流动的压降。

3)根据液-固两相的相分布情况,采用均相流模型和Pal表观黏度预测模型对两相流动进行分析,得出上述处理方法对相间速度滑移较小的液-固两相流动的压降预测具有较高的精度,同时进一步验证了固相颗粒的粒径越大,液-固两相流动中的相间速度滑移就越大。