界面性能对层状结构材料力学行为的影响

2020-09-01彭志龙陈少华

彭志龙,杨 爽,陈少华

(北京理工大学 先进结构技术研究院,北京100081)

经过长时间的进化和演化,自然界中贝壳、牛角、骨头、龟壳等一类生物材料具有优异的力学性能[1-4]。与块体材料相比,该类生物材料的优异力学性能主要源于其基本组成单元是通过有序的桥联界面构筑而成。研究界面性能对层状结构材料力学行为的影响,对设计力学性能优异的层状复合材料具有重要的意义。

为了探究层状结构生物材料优异力学性能的机理,Ni等[5]与Zhang等[6]建立了理论模型,发现层状结构搭接方式对整体材料力学性能具有重要影响。宋凡等[7-8]对贝壳珍珠母粘结界面进行了详细实验研究,发现界面粘结性能及界面中存在矿物桥结构,使得贝壳珍珠层具有超强的力学性能。李炳蔚等[9]对牛角的微观结构和力学性能进行了研究,发现组成牛角的基本单元通过粗糙界面连接,这种粗糙的粘结界面有利于牛角微观组成单元形成自锁、增加摩擦力、进而影响牛角宏观力学性能。Raabe等[10]发现龙虾壳的扭转胶合板结构,不同方向的粘结界面对结构整体力学性能起决定性作用。Geubelle等[11]数值研究了低速冲击载荷作用下粘结界面在复合层合板结构力学性能的影响。Camanho等[12]数值研究界面对层状复合材料破坏的影响。

尽管目前发现有序分布的桥联界面对层状结构材料力学性能具有重要影响,但对界面性能如何影响层状结构材料的强度和韧性仍缺乏系统的研究。本研究通过建立数值模型,详细研究了界面性能对层状结构材料力学行为的影响,系统考虑界面强度、界面刚度及界面最大分离位移对材料强度和韧性的影响。结果对设计高强韧的新型层状复合材料提供了理论指导。

1 数值模型

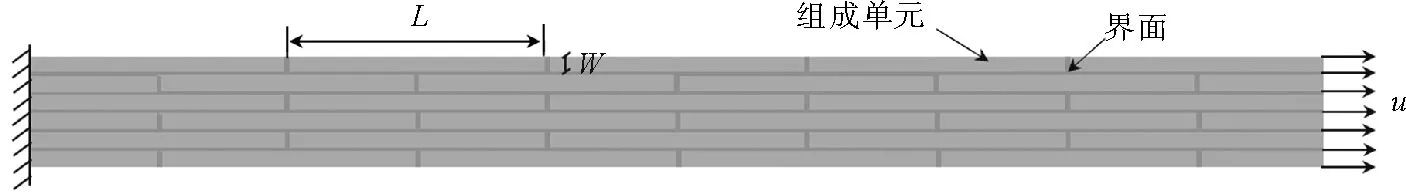

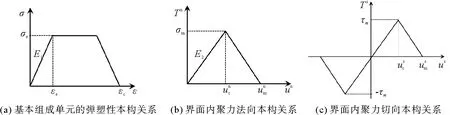

为系统考虑界面对层状结构材料力学性能的影响,采用ABAQUS建立了平面应变数值模型,如图1所示。施加的边界条件为:材料左端固定(所有节点的水平和竖直位移及转角为零),右端施加均匀分布的水平位移载荷u。组成该层状结构材料的基本单元长度为L,厚度为W,λ=L/W为组成单元的长细比。主要研究界面性能的影响,对组成该层状结构材料的基本单元采用弹塑性本构关系(如图2(a))描述,σe为组成单元的屈服应力,E1为组成单元的杨氏模量,εe为组成单元达到屈服应力时对应的应变,εc为组成单元破坏时最大应变。

图1 数值模型

基本组成单元采用四节点平面应变单元(CPE4R 单元),界面粘结性能采用内聚力单元(COH2D4),内聚力模型本质上通过满足一定形式的分离力和分离位移(traction-separation relation,T-S关系)给界面定义的一种本构关系。尽管目前已经存在很多类型的内聚力本构模型[13],但双线性内聚力模型以其简明的形式倍受众多研究者的青睐。数值模型中界面本构同样采用双线性内聚力模型。图2(b)和2(c)分别表示界面法向和切向应力与分离位移的关系曲线,T表示界面应力大小,上标n和s分别表示界面法向和切向,σm和τm分别为切向和法向界面强度,uc和um分别表示临界分离位移和最大分离位移,E2表示界面刚度。不失一般性,假设法向与切向内聚力强度值相同(σm=τm=Tm),所有界面均为完全粘结的理想界面,不考虑界面缺陷的影响。

图2 本构关系示意图

2 结果与讨论

2.1 界面强度对整体材料力学性能的影响

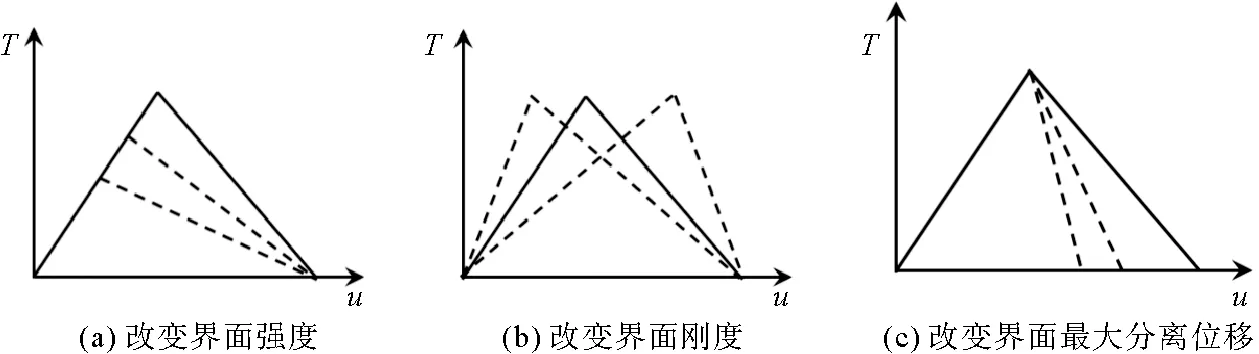

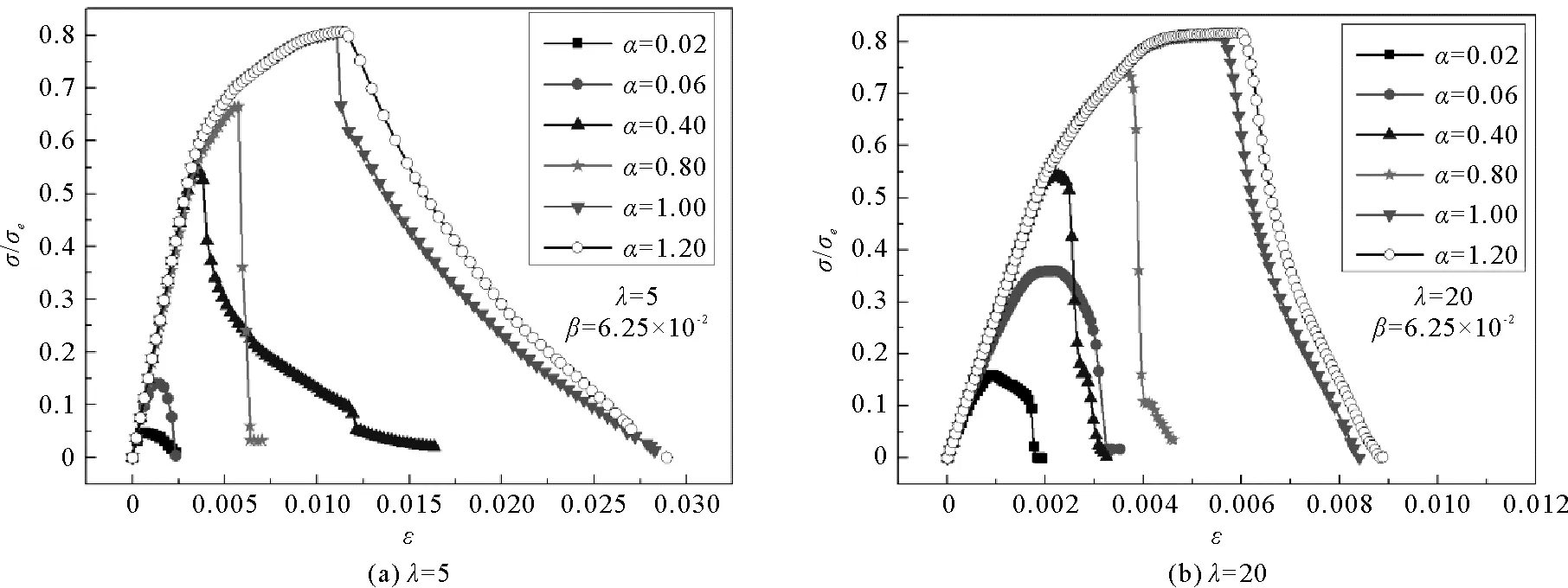

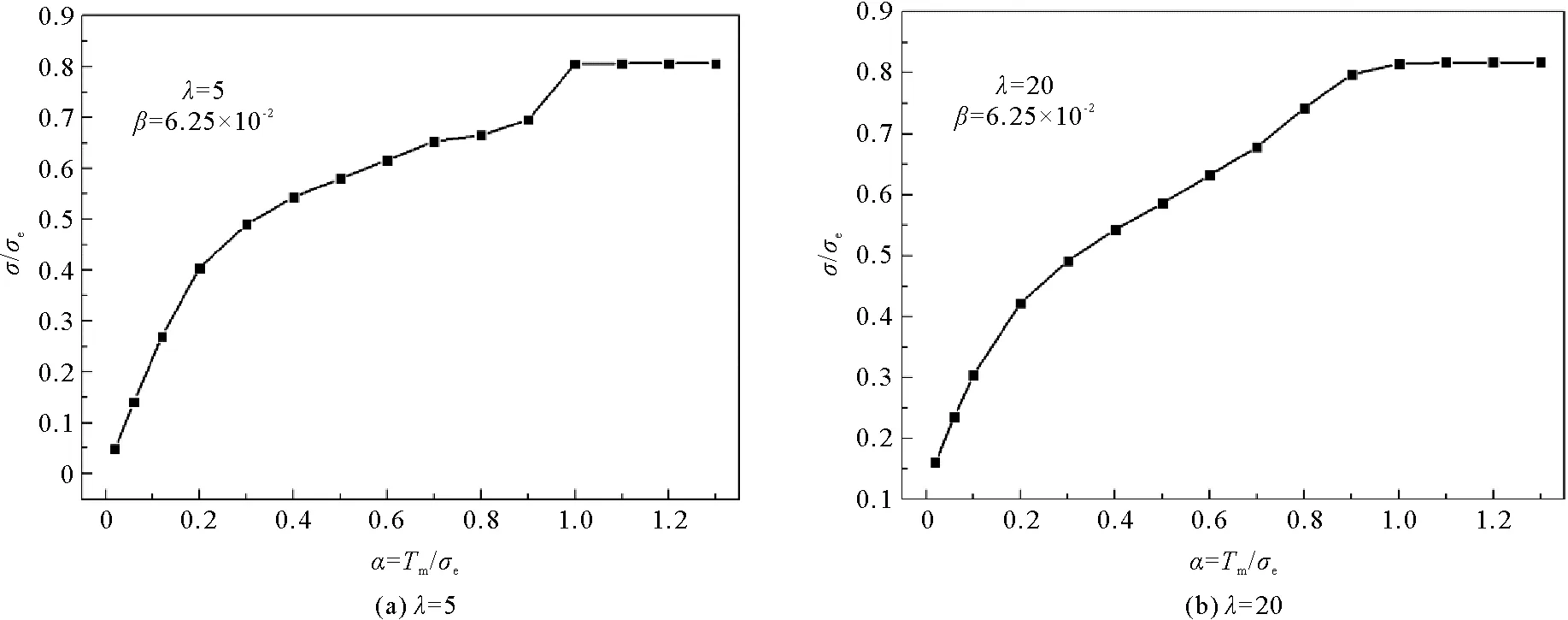

当组成整体结构材料的基本单元材料性质相同时,界面强度、界面刚度及界面最大分离位移是影响整体材料力学性能的主要因素[14-15]。图3(a)~3(c)分别表示改变界面强度、界面刚度和界面最大分离位移示意图。图4(a)和4(b)分别表示λ=5和λ=20(组成单元长细比)时无量纲界面强度(α=Tm/σe)对整体材料应力-应变关系的影响,此时,无量纲界面刚度(β=E2t/E1=6.25×10-2,t为数值模型中界面的几何厚度)及最大分离位移保持不变(由于假设基本组成单元的材料性质保持不变,无量纲界面强度和无量纲界面刚度的变化即表示实际界面强度和刚度的改变)。由图4可以看出,在不同界面强度下,整体结构材料应力均随着应变的增大逐渐增大到最大值,然后材料发生软化,应力逐渐减小,最终发生破坏。由于界面刚度和基本组成单元性质保持不变,整体结构材料表现出等效杨氏模量不变,材料强度(最大应力)及断裂韧性均随着界面强度的增大而增大,当界面强度大于或等于基本组成单元的屈服应力时,整体结构材料承受的最大应力及破坏时对应的最大应变基本保持不变(图5),即随着界面强度增大,整体结构材料的强度和断裂韧性先增大然后基本保持不变。当界面强度小于基本组成单元屈服应力(α<1)时,若界面强度一定,则基本组成单元的长细比λ越大,整体材料表现出的强度和韧性越大;当界面强度大于或等于基本组成单元屈服应力(α≥1)时,组成单元的长细比对整体材料强度和韧性基本没有影响。

图3 改变界面性能示意图

图4 界面强度对应力-应变关系的影响

图5 材料最大应力随界面强度的变化关系

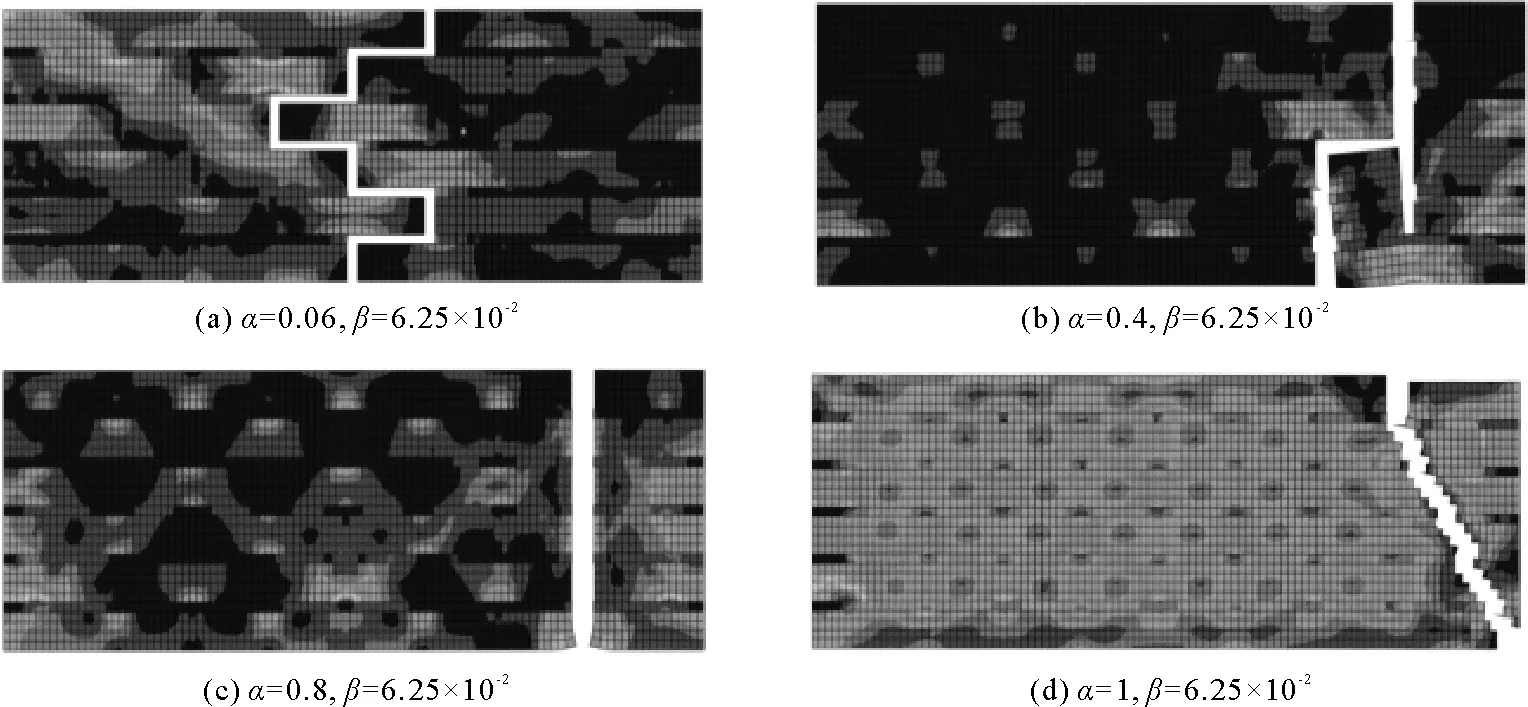

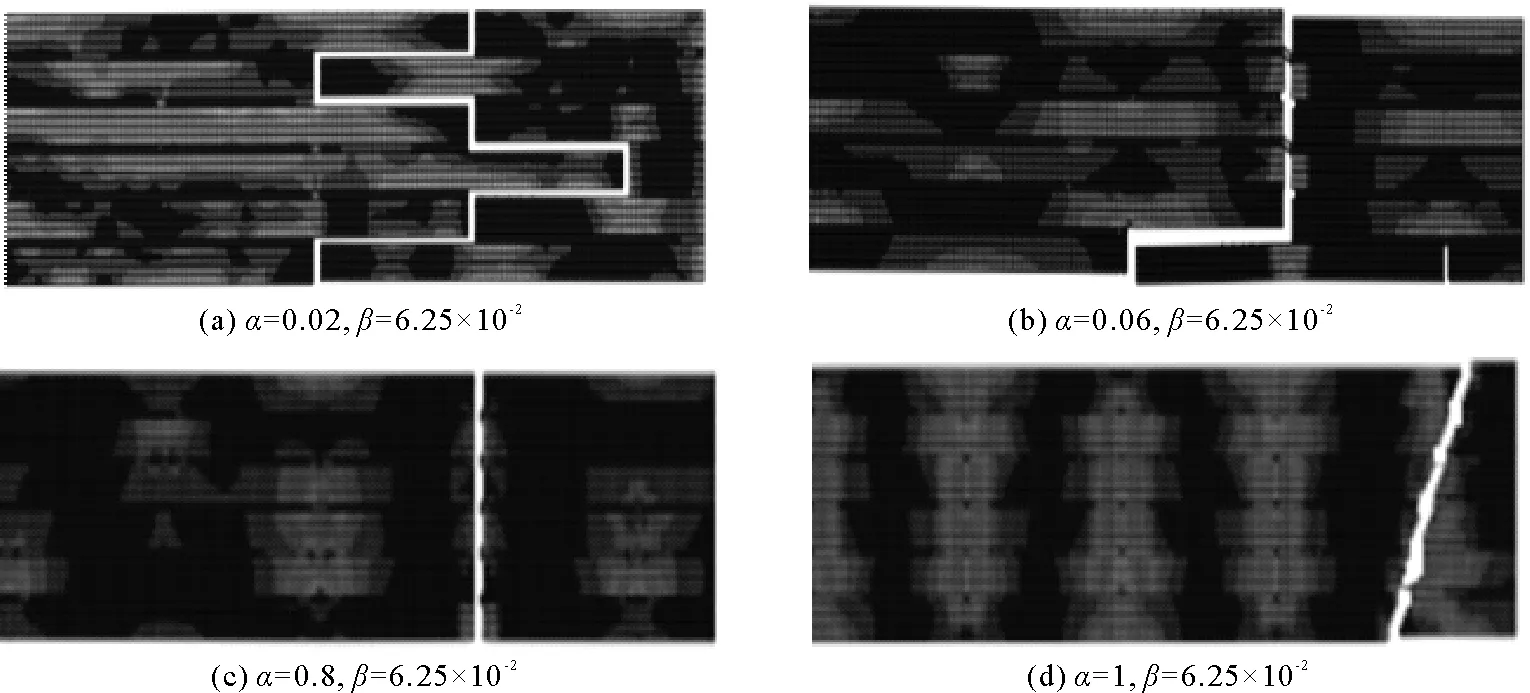

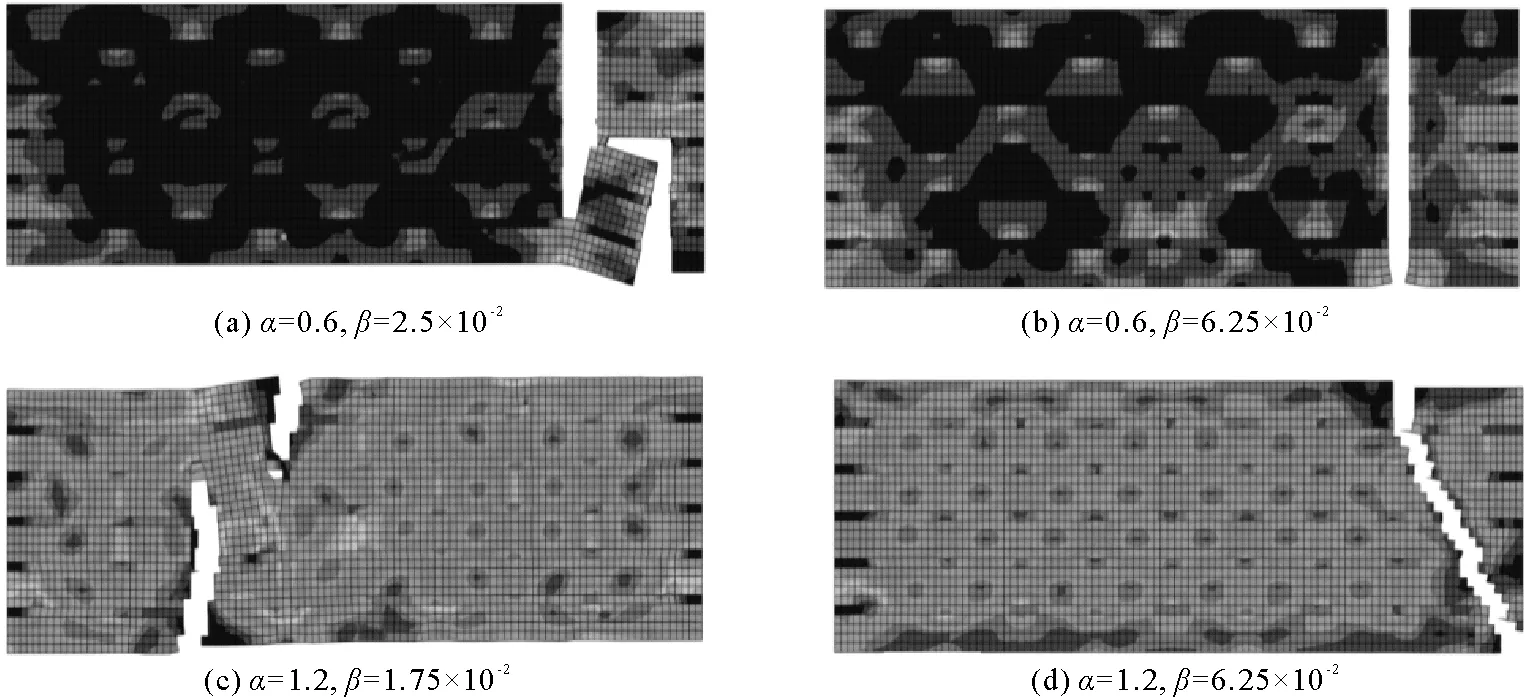

界面强度对整体结构材料强度和断裂韧性的影响可以从对材料的破坏得以解释(图6和图7)。随着界面强度的增大,对整体材料的破坏可分为界面失效(基本组成单元被抽出,图6(a)和图7(a)),界面和组成单元混合失效(图6(b)、6(c)和图7(b)、7(c))以及组成单元失效(图6(d)和图7(d))。当界面强度远小于基本组成单元屈服应力时,随着施加载荷的增大,基本组成单元端部界面应力首先达到其界面强度,界面开始软化,随着载荷的进一步增大,端部界面首先破坏,此时由层间界面剪切力抵抗外部载荷,由于界面强度较低,最终层间界面破坏,基本组成单元被抽出,如图6(a)和图7(a)所示。随着界面强度的增大(界面强度仍小于基本组成单元屈服应力(α<1)),随着施加载荷的增大,端部界面仍然首先失效,由于界面剪应力传递到基本组成单元上的力大于其能承受的最大载荷,基本组成单元未被抽出而发生直接破坏,此时,整体结构材料的破坏以端部界面和基本组成单元混合失效为主,如图6(b)、6(c)和图7(b)、7(c)所示。当界面强度大于基本组成单元的屈服应力(α≥1)时,随着外部施加载荷的增大,基本组成单元首先达到屈服极限,进而发生直接破坏,与界面无关,此时材料破坏以基本组成单元直接断裂发生,如图6(d)和图7(d)所示。

值得注意的是,当界面和基本组成单元的力学性能完全一致时,组成单元的长细比对整体结构材料的力学性能及破坏方式亦有重要影响。对比图6(a)和图7(b)可知,在相同的界面强度下(α=0.06),当组成单元长细比较大(λ=20)时,整体结构材料的破坏以端部界面和组成单元混合失效发生,而当组成单元长细比较小(λ=5)时,整体结构材料的破坏以界面失效发生。这是由于当组成单元长细比较大时,端部界面失效后,界面剪应力传递到基本组成单元,当传递的界面剪力大于基本组成单元所能承受的最大力时,整体材料破坏以端部界面和基本单元失效发生。但当长细比较小时,端部界面失效后,界面传递的剪力仍然小于基本组成单元所能承受的最大载荷,此时,端部和层间界面失效,基本组成单元被拔出。因此,当界面和组成单元的力学性能保持不变(α<1)时,整体材料强度随着组成单元长细比的增大而增大,如图4(a)和4(b)所示。

图6 λ=5时不同界面强度下材料破坏模式

图7 λ=20时不同界面强度下材料破坏模式

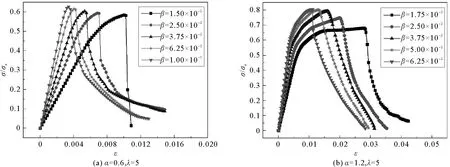

2.2 界面刚度值对整体材料力学性能的影响

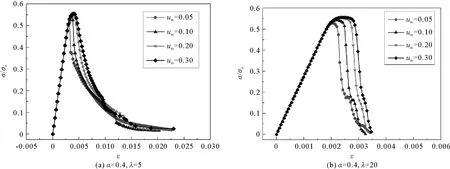

对于单一界面并且只考虑界面失效的情况下,内聚力模型的形状对材料力学性能影响并不重要,界面强度和界面韧性是影响界面粘附性能的两个主要因素[14-16]。然而本模型中存在多界面,并且对应界面性能的不同,整体材料的破坏模式也不相同。因此,界面刚度对整体材料力学性能亦有重要影响。图8表示当基本组成单元长细比不变时(λ=5),在不同界面强度下,界面刚度对整体材料应力-应变关系的影响。可以看出,无论界面强度小于(α=0.6,图8(a))或大于(α=1.2,图8(b))基本组成单元的屈服强度,整体材料的等效杨氏模量都随着界面刚度的增大而增大,而最大应力对应的应变都随着界面刚度的增大而减小。由于整体结构材料由基本组成单元通过不同的桥联界面构筑而成,所以整体结构材料的等效杨氏模量同时受到界面刚度和基本组成单元刚度的影响,并且随着任一组分刚度的增大而增大,该结果与已有研究中界面对复合材料等效杨氏模型的影响一致[17-18]。

图8 界面刚度对材料应力-应变关系的影响

由图8可知,尽管此时界面强度和界面韧性保持不变,但界面刚度对整体材料强度和韧性有重要影响,整体材料表现出强度随着界面刚度的增大而增大,韧性随界面刚度增大而减小。这主要是因为本研究的层状结构材料存在多个不同界面,因此材料失效过程中涉及不同界面应力的传递。由图3可知,当保持界面强度时,改变界面刚度,达到界面强度的最大分离位移亦发生变化,从而影响材料失效过程中不同界面应力的传递方式。当界面刚度增大时,界面强度对应的最大分离位移变小,端部界面一旦破坏,在相同的应变下,界面剪力传递到基本组成单元上,并且每一基本组成单元的受力状态不同,导致整体材料的强度随界面刚度增大而增大。不同界面刚度导致的界面应力传递方式不同亦可以从材料的破坏模式上看出,如图9所示,当界面强度和最大分离位移保持不变时,材料破坏模式不同。

图9 界面刚度对材料破坏模式的影响

2.3 界面最大分离位移对整体材料力学性能的影响

图10表示在不同组成单元长细比情况下,界面最大分离位移对整体材料应力-应变关系的影响。由图3可知,当界面刚度和强度不变时,改变界面最大分离位移仅影响界面断裂韧性。因此,改变界面最大分离位移对整体材料强度影响并不明显,但随着界面最大分离位移的增大,显著增强了材料的断裂韧性。对比图10(a)和10(b)可以看出,当界面性能一致时,增大组成单元的长细比亦能显著增强整体材料的断裂韧性。

图10 界面最大分离位移对材料应力-应变关系的影响

3 结论

采用数值方法研究了界面性能对层状结构材料力学行为的影响,界面相互作用以内聚力模型表示,系统考虑界面强度、界面刚度及界面最大分离位移对整体材料强度、韧性及破坏方式的影响。研究发现,保持其他参数不变,当界面强度小于基本组成单元屈服强度时,整体材料的强度和韧性随界面强度的增大而增大,当界面强度大于基本组成单元屈服应力时,整体材料的强度和韧性基本保持不变。根据界面强度的大小,整体结构材料破坏可以划分为界面失效(基本单元被抽出)、界面和组成单元混合失效及组成单元直接失效等模式。整体结构材料的等效杨氏模量和强度随界面刚度的增大而增大,材料韧性随界面刚度的增大而减小。当界面强度和界面刚度保持不变时,界面最大分离位移将导致界面韧性的增大,当整体结构材料以界面失效或界面和组成单元混合失效为主时,整体材料的断裂韧性随着最大分离位移的增大而增大,此时材料强度基本不变。结果对设计高强韧的层状仿生复合材料具有重要的指导意义。