利用纤维床生物反应器发酵生产链霉素

2020-08-28贾啸静杨尚天

贾啸静,杨尚天

(1.华北制药华胜有限公司 河北省工业企业试验研究中心,河北 石家庄 052160;2.美国俄亥俄州立大学化学与生物分子工程系,俄亥俄 43221)

链霉素(Streptomycin)是一种常见的氨基糖苷类抗生素[1],由灰色链霉菌(Streptomycesgriseus)发酵产生。链霉素曾经是抗结核治疗的首选药物[2],由于耳毒性副作用[3],其应用大大受限。近年来随着农业的现代化发展,链霉素在农业、畜牧业和水产业方面的需求逐渐增加。目前,链霉素的通用生产方法为液体深层搅拌发酵,该方法会产生较大的菌体量,给后期处理带来一定的困难,加上废弃菌体处理、废水排放等环保成本的增加对链霉素生产企业造成了很大的压力,迫切需要寻找高效的链霉素生产方法。

纤维床生物反应器(fibrous-bed bioreactor,FBB)是由美国俄亥俄州立大学杨尚天教授在传统填充床反应器(packed-bed reactor,PBR)基础上改进并发明的一种新型生物反应器。该反应器选用棉质纤维作为固定化载体,具有无毒无害、孔隙率高(>95%)、比表面积大(>40 m2·m-3)、细胞载量高、不影响细胞正常的生长代谢等优点,广泛应用于丙酸、丁酸等有机酸发酵以及动物细胞高密度培养等领域[4-5]。近年来随着生物发酵技术的不断发展,FBB的应用范围逐渐扩大。Xu等[6]成功将短密青霉固定在旋转FBB上发酵生产霉酚酸,并达到了14 d 5.7 g·L-1的水平。

基于此,作者将FBB应用于链霉素发酵生产,利用纤维床反应器固定灰色链霉菌,对发酵培养基氮源进行优化,并与传统搅拌发酵进行比较,以期建立一套适用于链霉素固定化发酵生产的方法。

1 实验

1.1 菌种与培养基

StreptomycesgriseusB-IC91,由美国农业研究菌种保藏中心(NRRL)提供。

平面培养基(g·L-1):可溶性淀粉10,K2HPO41,MgSO4·7H2O 1,NaCl 1,(NH4)2SO42,CaCO32,微量元素(1 L中FeSO4·7H2O 1 g,MnCl2·4H2O 1 g,ZnSO4·7H2O 1 g)0.1 mL,琼脂15,pH值 7.2~7.4;培养7~9 d。

种子培养基(g·L-1):葡萄糖10,黄豆粉3,KH2PO40.5,NaCl 5,MgSO4·7H2O 1,CaCO35,pH值 7.0;28 ℃培养48 h。

发酵培养基(g·L-1):葡萄糖40,黄豆粉30,淀粉10,(NH4)2SO46,NaCl 2,MgSO4·7H2O 1,CaCO35,pH值7.0;28 ℃培养7 d。

1.2 发酵装置

FBB由一个1 L的玻璃搅拌式发酵罐和一根直径80 mm、高300 mm的双层玻璃柱纤维床反应器组成。纤维床反应器内由一条18 cm×18 cm的100%棉质毛巾与一张约25 cm×25 cm的交联钢丝网组成,二者叠放并卷成圆筒状,置于玻璃柱内。纤维床反应器通过上下2根乳胶管与发酵罐连通,发酵液通过蠕动泵泵入纤维床反应器内,与纤维床充分接触吸附后,发酵液从上端乳胶管回流至发酵罐内,完成物料的交换和循环。

1.3 链霉素的分析方法

1.3.1 标准曲线的绘制

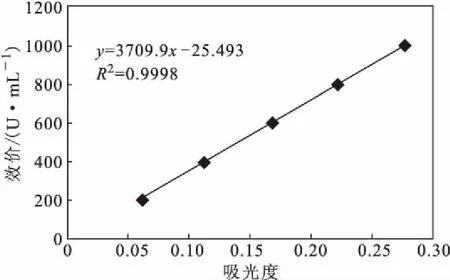

精确称取链霉素标准品,用纯水稀释配制成10 000 U·mL-1的标准储备液。准确吸取标准储备液1 mL、2 mL、3 mL、4 mL、5 mL,稀释成200 U·mL-1、400 U·mL-1、600 U·mL-1、800 U·mL-1和1 000 U·mL-1的链霉素标准溶液。精密吸取各浓度链霉素标准溶液2.5 mL于试管中,再加入2.5 mL水、1滴4%盐酸羟胺、0.5 mL 2 mol·mL-1NaOH溶液,摇匀后置于沸水浴中加热2 min,冷却至室温,再加入0.5%硫酸铁铵试剂10 mL,摇匀,静置5 min,测定520 nm处吸光度,测定3次,取平均值。以吸光度为横坐标、链霉素效价为纵坐标绘制标准曲线,拟合得到线性回归方程[7]。

1.3.2 发酵液效价的计算

吸取稀释一定倍数的发酵液于离心管中,用1∶2硝酸将发酵液酸化至pH值约为3,于8 000 r·min-1离心10 min;吸取上清液2.5 mL两份,分别置于2支试管中,向其中一支试管中加入4%盐酸羟胺1滴作为空白对照;按1.3.1方法测定520 nm处吸光度,代入回归方程,计算上清液效价;再根据稀释倍数,计算发酵液效价。

1.4 发酵培养基氮源的优化

发酵培养基中主要有机氮源黄豆粉含有丰富的蛋白质、氨基酸和油脂,是造成培养基黏稠和产生泡沫的主要原因。为了让菌丝更有效地附着在FBB的纤维床上,需要寻找能够替代黄豆粉的氮源。因此,分别以黄豆粉、黄豆粉滤液(煮沸后过滤)、大豆蛋白胨、黄豆粉滤液+大豆蛋白胨为培养基氮源,比较发酵效果,确定最优氮源。

实验培养基设计如下(g·L-1):KH2PO40.65,(NH4)2SO48,NaCl 2.5,黄豆粉36(其它氮源以相同质量比计算),葡萄糖65~85。

1.5 FBB发酵生产链霉素

将种子液按接种量10%接种于装有灭菌发酵培养基的发酵罐内,于28 ℃通气搅拌培养24 h后,连接纤维床反应器,将发酵液泵入,并开启恒温装置,控制温度为28 ℃。待菌体吸附完全后,视情况向发酵罐内补充新鲜料液。监测菌体量、pH值、链霉素效价等参数。

2 结果与讨论

2.1 标准曲线(图1)

从图1可知,线性回归方程为y=3709.9x-25.493,相关系数R2=0.9998。链霉素效价在200~1 000 U·mL-1范围内与吸光度呈良好的线性关系。

图1 链霉素的标准曲线

2.2 发酵培养基的替代氮源

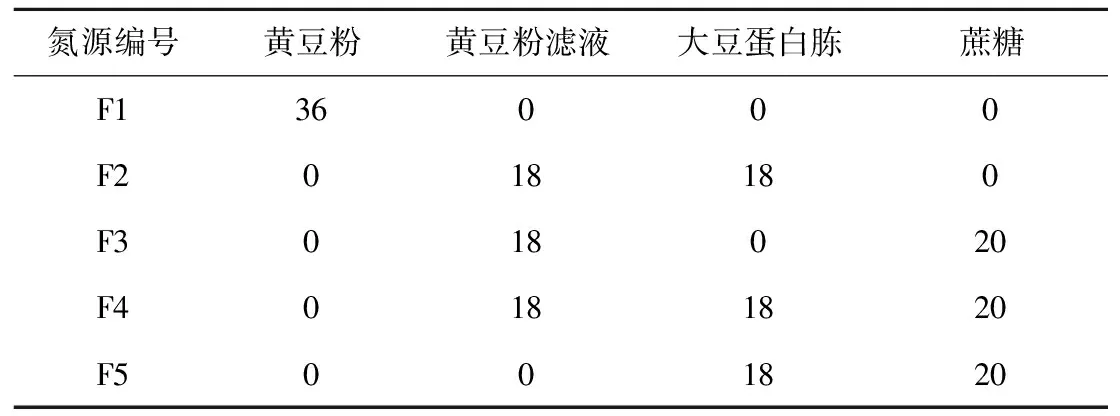

由于黄豆粉中含有大量菌体生长所需蛋白质和氨基酸以及一定量的油脂和淀粉,因此在用可溶性氮源替代时,需要添加适量的碳源。按表1设计4组替代氮源F2~F5,F1为对照。将灰色链霉菌孢子接种至种子瓶,28 ℃振荡培养48 h后,将种子液分别接种于装有F1~F5氮源发酵培养基的发酵瓶,28 ℃振荡培养,并从第72 h开始取样测定效价,每个样品测定3次,取平均值,结果如图2所示。

表1 F1~F5氮源配比/(g·L-1)

图2 灰色链霉菌在不同氮源发酵培养基中发酵不同时间的效价

从图2可知,4种替代氮源中,只有在以F5为替代氮源的发酵培养基中的发酵水平与对照(F1)相当,且发酵144 h时的效价达到9 104 U·mL-1,超过了对照组;虽然在以F4为替代氮源的发酵培养基中的初始发酵水平最高,但随着发酵时间的延长,发酵水平升幅明显变缓。表明,大豆蛋白胨中氮源供给较为充足,完全可以满足菌体生长需要;当大豆蛋白胨中加入黄豆粉滤液后,由于氮源过于丰富,可能导致菌体初期生长过快而快速衰退,引起后期产物合成不足。另外,补充适宜的碳源在发酵后期有利于链霉素合成。因此,选择F5作为替代氮源。

2.3 FBB发酵生产链霉素

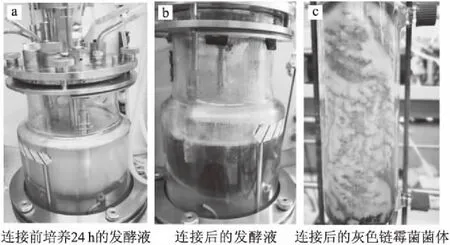

以F5作为发酵培养基的替代氮源,将培养好的种子液接种至发酵罐中,通气比控制在0.5~1 vvm,搅拌转速为200 r·min-1,28 ℃培养24 h后,菌体量迅速增加(图3a);连接纤维床反应器后,发酵液被蠕动泵泵入纤维床反应器中,菌体被纤维床反应器吸附;随着吸附的进行,菌体和产生的次级代谢产物也在纤维床反应器上进行交换,新生的富有活力的菌体被吸附上去,而衰老的自溶的菌体脱落下来,同时代谢产物随着清液回流至发酵罐内;大约循环吸附2 h后,菌体几乎全部吸附至纤维床反应器上(图3c),发酵液同时变得澄清(图3b)。

图3 连接纤维床反应器前后发酵液和菌体照片

2.4 FBB发酵与传统搅拌发酵生产链霉素的比较

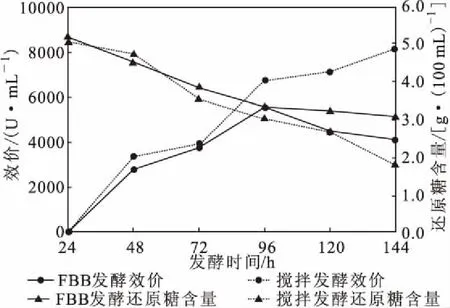

以F5作为发酵培养基的替代氮源,分别利用FBB和传统搅拌发酵生产链霉素,比较链霉素效价和还原糖含量,结果如图4所示。

从图4可知,FBB的初始发酵水平与传统搅拌发酵的基本持平;随着发酵时间的延长,发酵水平逐渐上升,在96 h时FBB发酵水平达到顶峰,为5 567 U·mL-1;但随着发酵时间的继续延长,FBB发酵水平急剧下降,而传统搅拌发酵水平仍保持一定上升趋势,144 h时达到8 180 U·mL-1;FBB发酵的还原糖含量在96 h后基本稳定在3.0 g·(100 mL)-1左右,而搅拌发酵的还原糖含量持续下降。推测还原糖利用度对后期链霉素合成影响显著,FBB发酵的还原糖含量在96 h后基本稳定,因此导致发酵水平急剧下降。虽然从长周期发酵结果看,FBB发酵相对于传统搅拌发酵还有一定差距,但在短周期范围内,与传统搅拌发酵水平基本相当。另外,FBB发酵的菌体几乎全部吸附在纤维床反应器上,而发酵液保持澄清,为后期提取纯化提供了便利。因此,FBB发酵生产链霉素较传统搅拌发酵更具优势。

图4 FBB发酵与传统搅拌发酵生产链霉素的比较

2.5 讨论

目前,微生物发酵生产抗生素受到很多因素的制约,比如废水排放、废弃菌体处理等。传统搅拌发酵采用的是分批发酵,产生的菌体量巨大;提取发酵液时要用过滤设备将菌体与清液分离;天然有机原料的使用带来的发酵液黏度高、难过滤、能耗高等问题;过滤后大量湿菌体为有害物,不能随意倾倒,需通过干燥、焚烧等方法进行处理,消耗大量的动力、蒸汽等。本研究采用FBB发酵生产链霉素,将灰色链霉菌吸附在纤维床反应器上,使其在固定化条件下生产链霉素,同时达到菌体和发酵液分离的效果。

黄豆粉是一种常用的价格低廉的优质氮源,但由于其固体不溶性物质含量高,容易造成培养基黏稠、泡沫多,从而加大过滤难度。为了增强菌体在纤维床反应器上的吸附,本研究对发酵培养基进行了改良,采用可溶性有机氮源大豆蛋白胨替代黄豆粉,并添加一定量蔗糖促进链霉素的合成。在大豆蛋白胨为18 g·L-1、蔗糖为20 g·L-1时可完全替代黄豆粉,为菌体生长提供足量易吸收的优质氮源,促进菌体生长和链霉素合成,摇瓶培养144 h的发酵水平达到9 104 U·mL-1,同时发酵液的黏度也大大降低。

利用FBB可以将菌体固定化,用于生产有机酸或酶,该方法在工业上已有规模化应用[8-11],但应用于好氧菌的报道相对较少。本研究首次将FBB应用于链霉素发酵生产,将链霉素产生菌固定在棉质纤维上,发酵96 h时链霉素效价达到5 567 U·mL-1。由于菌体全部被固定,发酵液保持澄清,这不仅有利于从无菌体的发酵液中进行产物的提取和纯化,也可以重复利用菌体生产次级代谢产物,从而缩短发酵周期,进一步提高链霉素在发酵过程中的体积生产率。

3 结论

采用可溶性有机氮源大豆蛋白胨替代黄豆粉,并添加一定量蔗糖促进链霉素的合成。在大豆蛋白胨为18 g·L-1、蔗糖为20 g·L-1时可完全替代黄豆粉,为菌体生长提供足量易吸收的优质氮源,促进菌体生长和链霉素合成,在1 L FBB中发酵96 h时链霉素效价达到5 567 U·mL-1。在整个发酵过程中,所有菌丝都附着在一起,而发酵液保持澄清。本研究初步探讨了FBB发酵生产链霉素的可能性,如果未来能在FBB结构改进、工艺参数优化控制上取得突破,使其可以真正在发酵水平上赶超传统搅拌发酵,做到菌体重复利用,那么这种新型的FBB将会解决目前困扰发酵工业发展的很多问题,真正做到绿色、环保、高效和低能耗。

(感谢河北省人社厅提供在俄亥俄州立大学访学研究期间的资金支持!感谢华北制药华胜有限公司提供在俄亥俄州立大学访学研究期间的资金支持!感谢俄亥俄州立大学化学与生物分子工程系杨尚天教授及其实验室成员对本研究的帮助!)