复合滤棒中心线胶间断式上胶系统的设计及应用

2020-08-27傅靖刚叶惠民张建超

徐 岚,傅靖刚,陈 静,叶惠民,张 源,张建超

1. 上海白玉兰烟草材料有限公司,上海市张江路1406 弄49 号 201210

2. 上海烟草集团有限责任公司技术中心,上海市长阳路717 号 200082

为满足不同消费群体对卷烟降焦减害、增香补润、新颖独特等功能性和外观差异化产品的需求,近年来开发不同规格的复合滤棒产品已成为国内外卷烟企业的研究重点。多元复合滤棒通常含有2~5 种材质基棒,经复合滤棒成型机组卷接成型后用于卷烟生产[1]。目前烟草行业应用较多的是二元、三元复合滤棒,例如活性炭复合滤棒[2]、异形空芯复合滤棒[3]、增香保润复合滤棒[4]、空腔填料复合滤棒[5]等,但对滤棒成型技术的研究多以普通滤棒为主,针对复合滤棒成型机组搭口胶或者中心线胶施加工艺的研究报道较少。其中,黄秋婷等[6]通过实验设计,建立复合滤棒搭口胶喷胶嘴口径与上胶宽度的回归模型,确定最佳搭口胶的喷胶嘴口径值,提高设备效率,降低废品率。倪敏[7]利用FRA3 成型机采用冷、热两条搭口胶线并施的方法,改善了普通滤棒搭口胶的粘接效果。目前滤棒成型机组的中心线胶施加方式主要有两种,一种是自流式施加[8],另一种是齿轮泵式施加[9],这些施胶工艺均会在复合滤棒成型纸上形成1~2 条连续的胶水线,用于粘接成型纸和复合滤棒基棒,防止基棒偏移和脱落[10],但是这种中心线胶施加技术无法在复合滤棒的特殊位置实现间断式施胶。随着高速电磁阀技术的发展与成熟,其开关速度可以达到毫秒级,具有数十亿次的使用寿命[11]。其中,陈元利等[12]采用该技术对GDX1 包装机组上胶装置进行优化改进,保证了条盒上胶点的稳定和均匀,减少了乳胶损耗,降低了配件损耗和设备故障率。但高速电磁阀上胶装置在复合滤棒成型机组上的应用则鲜见报道。为此,利用高速电磁阀技术设计了一种复合滤棒中心线胶间断式上胶系统,以期满足特种复合滤棒成型机组的生产需求,提高复合滤棒质量。

1 问题分析

1.1 含空腔多元复合滤棒间断上胶需求

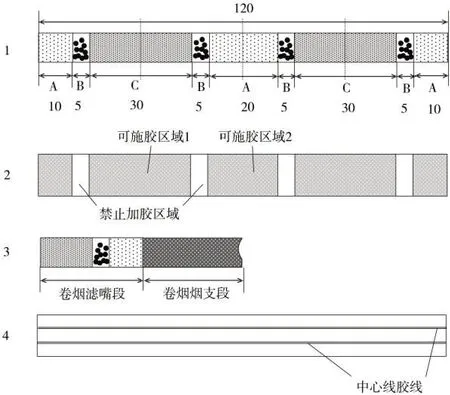

具有空腔结构的多元复合滤棒,例如空腔填料滤棒[5]和凹穴复合滤棒[13]等,对中心线胶的施加位置有特殊需求,即中心线胶在复合滤棒空腔位置不能喷涂胶水,以防止胶水粘连填料或影响滤嘴外观。如图1 所示,含空腔的三元复合滤棒的B 段为空腔,A、C 段为长度不等的基棒,现有中心线胶施加技术会形成连续的胶线,容易使卷烟滤嘴空腔内的添加物粘附于成型纸表面,影响卷烟质量。如图2 所示,含空腔的二元复合滤棒的B段为空腔,A 段为基棒,复合滤棒的空腔结构会出现在卷烟滤嘴的近嘴端形成凹穴结构,空腔内若残留有中心线胶则会影响消费者的抽吸体验。为实现复合滤棒中心线胶施加位置的精确控制,需要开发一种中心线胶间断式上胶系统。

1.2 间断式上胶响应时间设计

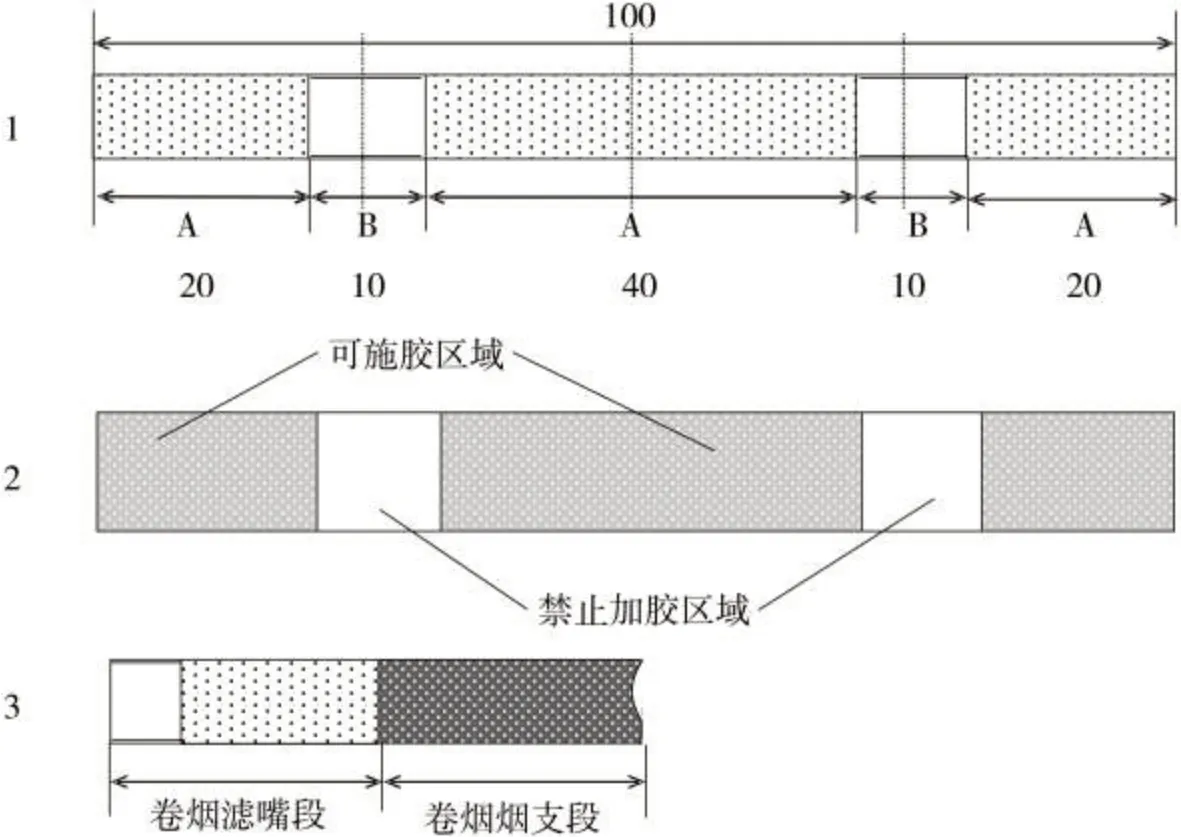

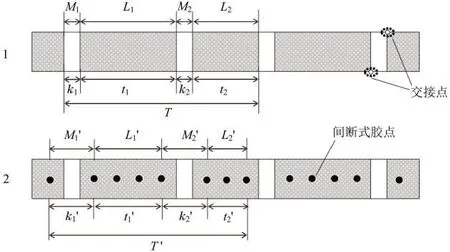

根据不同含空腔的多元复合滤棒结构,按区域控制电磁阀启停时间是设计间断式上胶系统的关键。如图3 所示,复合滤棒基棒段及空腔段的长度L1、L2和M1、M2为固定参数,由复合滤棒成型机组速度V,可以得到施胶区域时间t1和t2,禁止施胶区域时间k1和k2,计算公式分别为:

图1 含空腔三元复合滤棒结构及上胶区域示意图Fig.1 Schematic diagram of structure and gluing area of triple combined cavity filter rod

图2 含空腔二元复合滤棒结构及上胶区域示意图Fig.2 Schematic diagram of structure and gluing area of dual combined cavity filter rod

图3 含空腔三元复合滤棒间断式点胶施加示意图Fig.3 Schematic diagram of periodic glue application in triple combined cavity filter rod

则施胶周期T 为:

式(1)~式(5)中:L1、L2分别为复合滤棒基棒长度,mm;M1、M2分别为复合滤棒空腔段长度,mm;V 为复合滤棒成型机组生产速度,m/min;t1、t2为施胶区域时长,ms;k1、k2为禁止施胶区域时长,ms;T 为施胶周期,ms。

中心线胶在喷出后会在滤棒成型纸表面形成直径1~2 mm 的胶点,较大的胶点可增加成型纸与滤棒间接触面积,提高黏结强度,但胶点过大有可能会引起胶水溢出、叠加等问题。为防止胶水从基棒边界溢出到空腔位置,复合滤棒的实际施胶长度与理论长度会有所差别,设计的胶点位置距离空腔交接点应保留3~5 mm(图3)。在施胶段L1,电磁阀接收上胶系统控制器的脉冲信号,胶枪开关以一定的脉冲周期完成打开或关闭动作[14];随后进入禁止施胶段M2,电磁阀无脉冲电流通过,胶枪处于关闭状态;进入施胶段L2时,胶枪开关以新的脉冲周期完成打开和关闭动作,进而实现间断式点胶施加。如此往复,电磁阀的开关频率跟随复合滤棒结构及成型机组速度进行脉冲控制调整。同样的控制过程也适用于含空腔结构的二元复合滤棒,见图4。

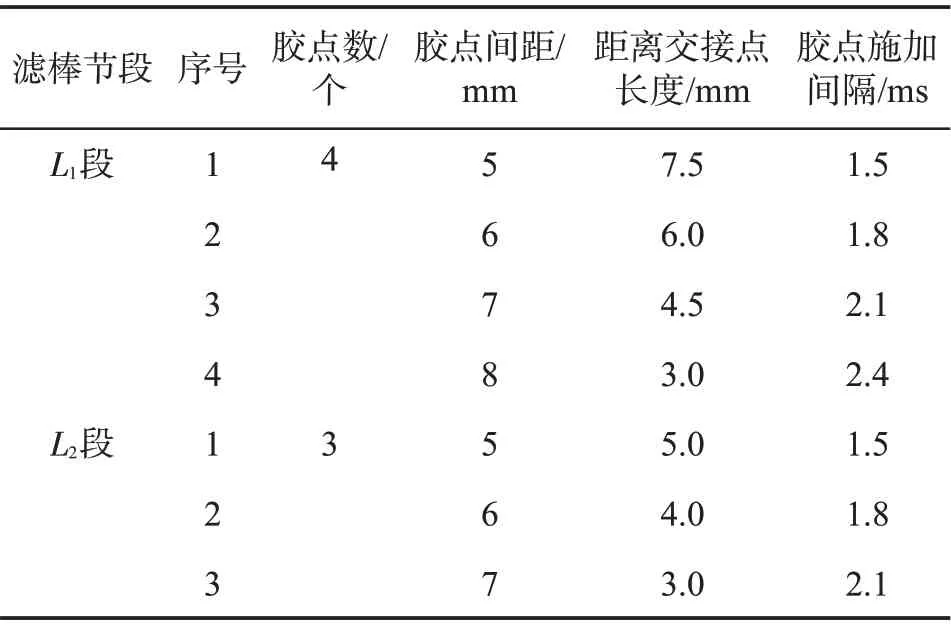

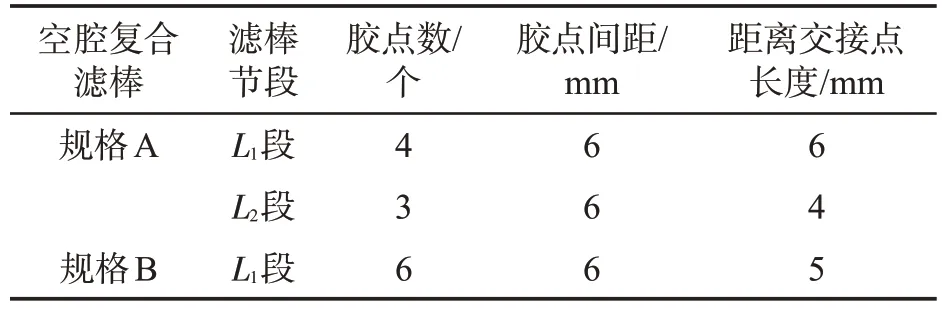

以图1 和图3 中的三元空腔复合滤棒施胶为例,L1段施加4 个胶点,胶点距离空腔段边界可选长度3~7.5 mm;L2段施加3 个胶点,胶点距离空腔边界可选长度3~5 mm。在机组速度为200 m/min 时,根据式(1)~式(4),可得到基棒段L1和L2电磁阀开关间隔,见表1。通过在控制器的触摸屏上调整基棒段的胶点个数、间距、距离交接点长度等参数,即可实现不同规格含空腔多元复合滤棒产品的切换。

图4 含空腔二元复合滤棒间断式点胶施加示意图Fig.4 Schematic diagram of periodic glue application in dual combined cavity filter rod

表1 不同胶点数量与施胶参数对应值Tab.1 Corresponding glue application parameters for different numbers of glue spots

2 间断式上胶系统设计

2.1 结构设计

复合滤棒中心线胶间断式上胶系统主要由胶枪1、施胶控制器及触摸屏2、胶水存储施加桶3、传感器信号转换单元5 和复合滤棒成型控制面板6 等部分组成,见图5。成型纸4 经过若干张力辊8 稳定纸张张力并调节路径;传感器信号转换单元5 将滤棒成型机组速度和复合滤棒结构参数转换成电信号输入至施胶控制器2;胶枪1 中的胶水由胶水储存桶3 进行胶压调控,保证胶水喷洒时所需的压力和流量,胶枪1 由施胶控制器2 输出特定脉冲信号实现电磁阀开关控制,当成型纸4 经过胶枪1 时,按设计要求进行间断式上胶;上胶结束的空腔复合滤棒经成型机组的烟枪包合,在滤棒分切装盒器9 处完成复合滤棒的制作成型。

图5 间断式上胶系统结构图Fig.5 Structure of periodic internal glue-line application system

2.2 工作原理

胶枪开关由电磁阀控制,电磁阀打开时胶水喷出,关闭则停止施胶。电磁阀开关一次,可在成型纸上设定位置形成一个中心线胶点。在可施胶区域电磁阀会进行若干次开关动作,在禁止加胶区域电磁阀保持闭合,形成无胶区。电磁阀由控制器输出指令,并根据复合滤棒结构、机组速度等参数进行调整。

由图6 可见,在间断式上胶过程中,首先对复合滤棒成型机组工作参数进行信号转换读取,通过安装在机组主电机上的编码器获取生产速度信号,由光电传感器读取成型机组复合过程中滤棒基棒组合结构的位置信号,计算和控制电磁阀开关位置和频率;信号分析处理过程是上胶系统的核心,通过分析采集的数据进行胶水输送和施加控制,保证输出的胶水在胶枪处压力稳定,实现胶水均匀喷洒;胶水控制部分为胶枪提供额定的胶水压力(一般为2.5~3.0 MPa),使涂胶量与机组速度相匹配[11];根据复合滤棒实际规格,在施胶控制器触摸屏上设置喷胶点起始和终点位置、胶点间距等参数,通过控制电磁阀开关,胶枪按设定周期在特定位置进行点胶施加。

图6 间断式点胶施加工作原理图Fig.6 Working principle of periodic glue application

2.3 电气控制系统

2.3.1 胶水控制

图7 胶水控制器结构图Fig.7 Schematic diagram of structure of glue controller

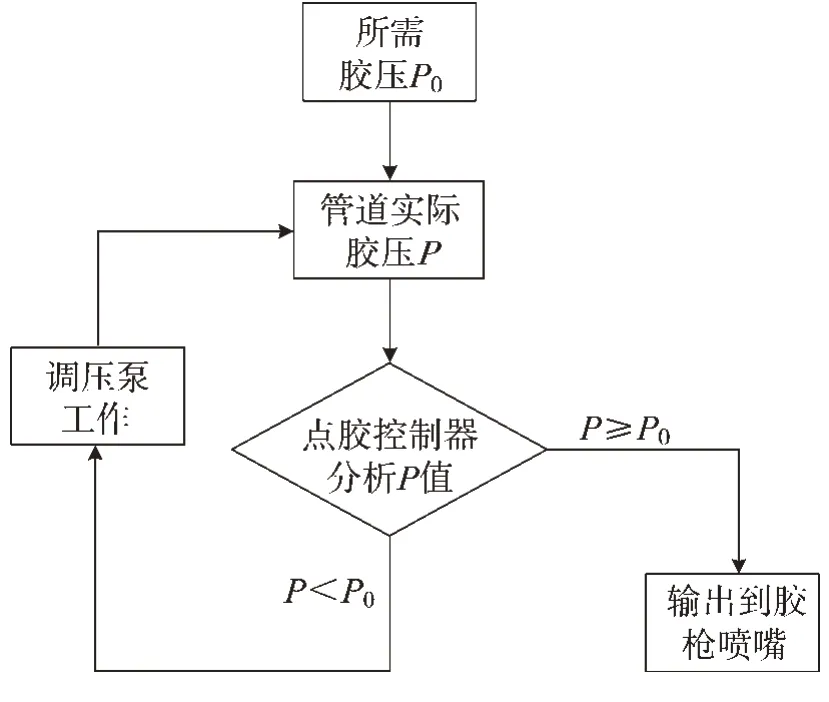

胶枪施胶时管道内需要保持稳定的胶水压力,才能使胶水快速、准确地喷涂到成型纸上。胶水控制装置选用的是6/5V1 胶水控制器(东莞市耀天电气科技有限公司),结构见图7。其中,气压调节阀1 保证足量稳定的无水无油空气进入活塞泵2;安装在活塞泵2 出口位置的胶水过滤器4 可以精确过滤出胶水中的杂质,避免微小颗粒物进入软管和胶枪6 内;调压泵5 与点胶控制器连接,对胶压进行自动调整;胶水分流阀7 提供了4 路胶水阀门,可单独开启或关闭,方便清洗喷枪;根据机组速度的变化,输出的胶压P0为1.0~3.5 MPa,当管道内实际胶压P<所需胶压P0时,调压泵5 开始工作,直至P≥P0,胶压控制过程见图8;胶枪6采用DLK18 电磁喷枪(意大利ZATOR 喷胶设备公司),其与胶水管道、点胶控制器连接,胶枪上有胶量调节旋钮,最大胶水黏度为2 500 mPa·s,胶枪喷嘴直径根据滤棒规格可在0.2~0.6 mm 范围内调整,最大胶压3.0 MPa,最大响应速度1.2 ms。

图8 胶压控制过程流程图Fig.8 Flowchart of glue pressure control process

2.3.2 信号处理控制

信号处理及控制装置选用的是CSM-CT 点胶控制器(东莞市耀天电气科技有限公司)。该控制器采用了DSP(Digital Signal Processor)高速运算与FPGA(Field Programmable Gate Array)驱动控制技术,可实时追踪控制胶水施加,保证喷胶位置的准确性;在不停机的情况下,可通过触摸屏进行胶点大小和位置调节,实现胶枪胶点的喷射编程,最多支持8 支胶枪进行独立施胶。此外,EN5810 光电检测感应器(上海中臣烟草机械配件有限责任公司)负责采集复合滤棒触发信号及滤棒位移,S-1024 增量型旋转编码器(上海中臣烟草机械配件有限责任公司)通过转动信号读取复合滤棒成型机组生产速度,并回传到点胶控制器处理。

3 应用效果

3.1 试验设计

材料:二醋酸纤维滤棒,规格φ7.6 mm×120 mm(上海白玉兰烟草材料有限公司);滤棒成型纸,规格80 g/m2×27 mm×1 500 m(牡丹江恒丰纸业股份有限公司);中心线胶水,型号170101001A-100,10 kg/桶(汕头市利潮实业有限公司)。

设备:安装有间断式上胶系统的复合滤棒成型机组(以KDF2 为基础,由上海中臣烟草机械配件有限责任公司改造),生产速度200 m/min。

方法:①利用复合滤棒成型机组生产规格A为φ7.8×120 mm,结构为10 mm(醋棒)+5 mm(空腔)+15 mm(醋棒)的复合滤棒;生产规格B 为φ7.8×120 mm,结构为20 mm(醋棒)+5 mm(凹穴)的复合滤棒。②胶点数量及间距设置见表2。针对规格A,起始点位6 mm,在6~24 mm、39~51 mm、66~84 mm、99~111 mm 区间每隔6 mm喷涂一个胶点;针对规格B,起始点位5 mm,在5~35 mm 区间每隔6 mm 喷涂一个胶点。③在成型机组运行稳定后启动间断式上胶系统,每种规格复合滤棒生产2 万支。④按照行业标准[15]要求,对施加间断式点胶的成品复合滤棒每种规格随机取样1 000 支,共计2 000 支,分别进行胶点缺失、偏移检测以及复合滤棒空腔位置检测,统计空腔位置区域的胶水残留情况。

3.2 数据分析

由表3 可见,间断式上胶系统在机组速度200 m/min 生产过程中运行稳定,未出现胶点缺失情况,胶点偏移距离控制在2 mm 范围内;施加在滤棒上的胶水边界清晰无重叠、形状稳定且呈圆形(直径约1.5 mm);在复合滤棒的空腔位置无多余胶点出现,也无胶水残留痕迹。

表2 胶点数量及间距Tab.2 Number and space of glue spots

表3 采用间断式上胶系统后复合滤棒生产测试数据Tab.3 Test data of combined filter rod production after adopting periodic internal glue-line application system

4 结论

在现有复合滤棒成型机组上,利用高速电磁阀技术实现了含空腔结构复合滤棒中心线胶的间断式施加,施胶过程稳定可靠,控制精度高,无需对复合滤棒成型设备进行较大改造即可实现不同滤棒规格的快速匹配和应用。以KDF2 滤棒成型机组为对象进行对比测试,结果表明:间断式上胶系统在200 m/min 生产速度下运行稳定,生产的二元和三元空腔复合滤棒在空腔位置区域未出现胶点和胶水残留痕迹;在施胶区域,滤棒胶点数量无缺失或增加,胶点偏移距离控制在2 mm 内,胶水边界清晰无重叠,有效满足了含空腔结构复合滤棒对中心线胶间断式施胶的需求。