大采高首采面坚硬顶板初采放顶预裂技术研究

2020-08-27吴小国

吴 小 国

(霍州煤电集团有限责任公司紫晟煤业,山西 霍州 031400)

1 工程概况

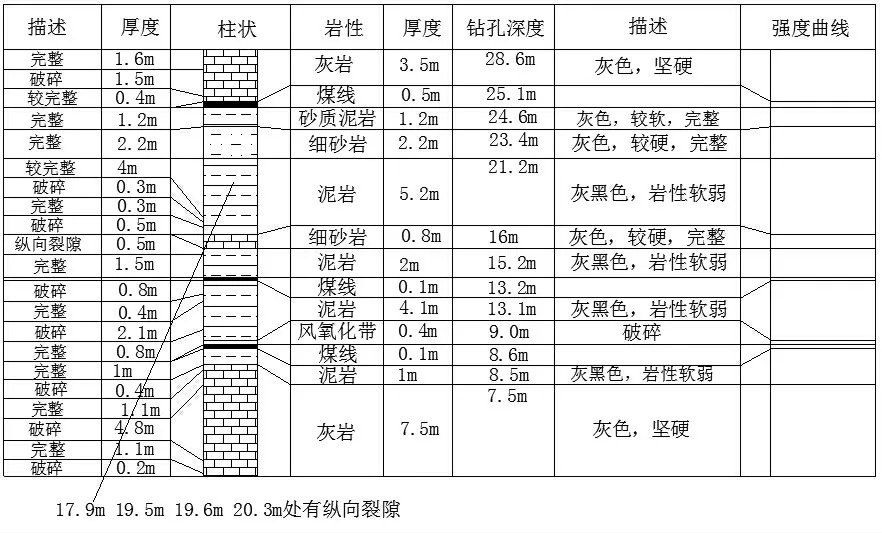

霍州煤电集团紫晟煤业有限责任公司井田位于霍州市辛置镇西南约2.0km 处北益昌村一带,行政隶属于霍州市辛置镇管辖,井田东西宽2.850km,南北长3.500km,井田面积5.5014km2。所采煤层为首采区2# 煤层,该煤层为 1# 与 2# 煤合并层,1# 煤层厚度为1.4~1.8m,2# 煤层厚度为 2.2~3.8m,1# 煤与 2# 煤层夹矸厚度为0.3~1.0m,倾角2°~6°,平均4°,煤岩层赋存较稳定。如表1 所示,煤层上方直接顶即为基本顶,厚度为7.5m 的灰岩,深灰色,坚硬,中厚层状。

表1 煤层顶板岩层特征表

2 大采高首采面工作面情况

2.1 采煤工艺

首采面采高平均为6.25m,采煤方法为综合机械化一次采全高,工作面的推进沿顶板,平缓过渡段距机头和机尾各20m。工作面端头及超前支护段顶板的支护采用端头支架和超前支架,工作面其余支护方式为锚、网、索联合支护。

2.2 工作面主要设备情况

采煤机采用上海创力公司的双滚筒采煤,型号为MG650/1380- WD;采用型号为SGZ1000/1820 的刮板输送机;排头架采用型号为ZYT13000/28/68,共3 架;过渡架采用型号为ZYGT13000/28/68,共2 架;中间架采用的型号为ZY13000/28/65,共130 架,过渡架采用的型号为ZYGT13000/28/68 ,共1 架,排尾架采用的型号为ZYT13000/28/68,共3 架;正副巷超前支架 ZTC30000/28/65 型各 4 组 8 架。

3 双向聚能预裂爆破技术

结合切巷地质条件,对其进行理论分析和数值模拟。

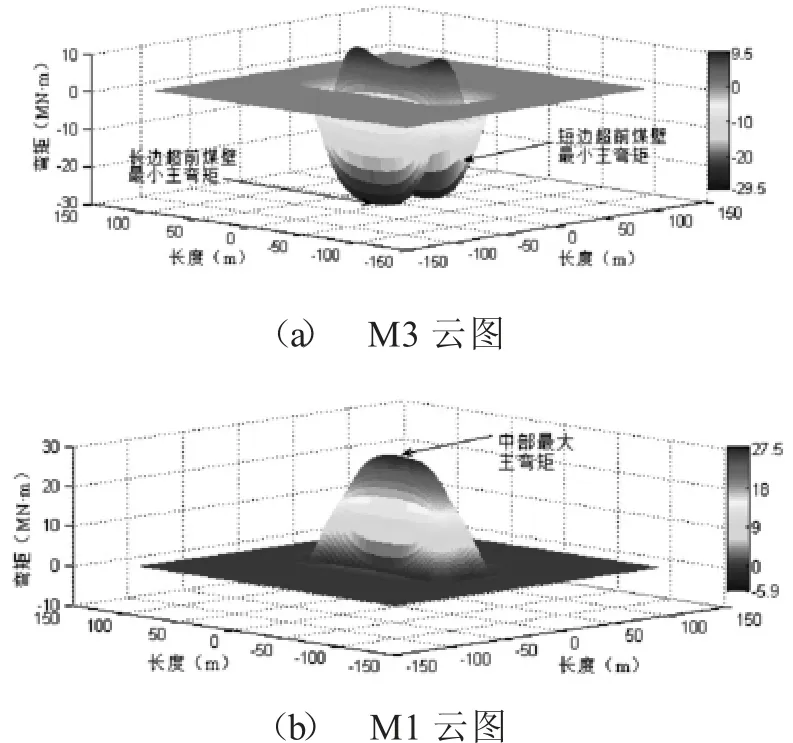

3.1 切顶位置理论计算分析

由于切巷顶板的结构特点,可将其看作是大块悬板。如图1a 为理论计算得到的基本顶各个节点的最小主弯矩M3 的分布云图,图1b 为基本顶各个节点最大主弯矩M1 的分布云图。由图可知,基本顶各个节点主弯矩M1、M3 的分布规律:开采区域上方基本顶中部各个节点的最大主弯矩M1 与最小主弯矩M3均为正弯矩,即此区域基本顶上表面受压应力、下表面受拉应力;长边、短边超前煤壁区的主弯矩M1、M3均为负弯矩,即此区域基本顶上表面受拉应力下表面受压应力。

由于切巷顶板的结构特点,可将其看作是大块悬板。如图1a 为理论计算得到的基本顶各个节点的最小主弯矩M3 的分布云图,图1b 为基本顶各个节点最大主弯矩M1 的分布云图。由图可知,基本顶各个节点主弯矩M1、M3 的分布规律:开采区域上方基本顶中部各个节点的最大主弯矩M1 与最小主弯矩M3均为正弯矩,即此区域基本顶上表面受压应力、下表面受拉应力;长边、短边超前煤壁区的主弯矩M1、M3均为负弯矩,即此区域基本顶上表面受拉应力下表面受压应力。

图1 基本顶主弯矩云图

岩石具有抗性压但不抗拉,所以最早被破坏的部位是基本顶下层中部和长边、短边超前煤壁区的上层。

上述理论分析也充分说明了,相比较而言沿着切眼长边煤壁侧双向聚能爆破基本顶是最有利于基本破断的位置,因为此区域基本的上表面所受到的拉应力最大,所以在该位置进行聚能爆破切缝基本顶更容易发生破断。

3.2 切顶效果数值模拟

图2 爆破前后应力转移云图

已知煤层上方直接顶即为基本顶,随着工作面向前推进,基本顶大面积悬露,由于基本顶坚硬、不易断裂,极易造成工作面顶板突然大面积垮落,造成安全事故。利用flac3d 数值模拟软件,分析爆破切顶对悬顶的影响及断裂机理。

图2 为工作面推进40m 时,工作面周边应力分布。由图可以看出,爆破切顶后,悬顶压力前移,使得悬顶在工作面煤壁上压力升高,该部岩体在高应力作用下产生大量裂隙,加速悬顶破断,缩短基本顶断裂步距。

经上述分析可知,顶板越是坚硬并且厚度大的情况下,越可能聚集弹性能量,若上述顶板突然垮落,则其中积聚的能量会在瞬间释放,就会造成灾难性后果。因此提出双向聚能爆破对采空区顶板进行切缝处理,通过爆破降低坚硬顶板强度和完整性,减小初次垮落步距和来压强度,提高工作面回采的安全性。

4 大采高首采面初采放顶方案

为了有效防止初采期间大面积顶板不垮落引发的事故发生,进行大采高首采工作面初采强制放顶技术研究,提出如下双向聚能预裂爆破放顶方案。

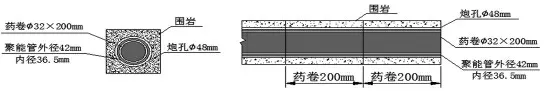

1)钻孔深度:为保证切顶效果,根据基本顶厚度,综合确定钻孔深度为7000mm;

2)钻孔直径:钻孔直径取48mm;

具体参数如图3 所示。

图3 钻孔示意图

3)钻孔角度及位置。如图4,钻孔角度β 建议取值5°,距离煤壁位置c 为100mm 左右。

图4 炮孔布置示意图

4)孔间距。钻孔的间距直接决定了爆破的效果,间距过小会导致工程量的增加,间距过大时,爆破效果不佳。如图4,切眼长度240m,为取得良好的爆破效果,孔间距为500mm。具体参数可根据现场爆破试验效果再调整,以达到最佳效果。

5)聚能管的参数。聚能管内径、外径、长度分别为36.5mm、42mm、1500mm;在孔深7m 的钻孔内安装4根,聚能管切缝安装时沿两孔连线,聚能管的安装顺序由孔底到孔口依次为1. 5m、1. 5m、1. 5m、0. 5m。

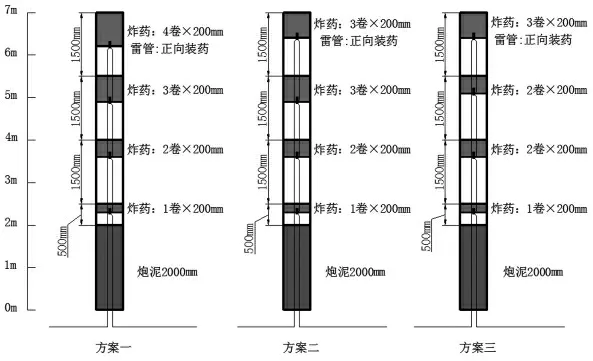

6)乳化炸药参数。爆破用炸药必须是煤矿许用的三级乳化炸药,直径Φ32×200mm/ 卷;结合切缝范围内顶板岩性特征以及切顶卸压聚能爆破的相关经验,确定3 种装药方式,并明确最终的装药爆破方案,方 案 见 表 2。 装 药 量 分 别 选 择 为“4+3+2+1”、“3+3+2+1”、“3+2+2+1”,三种爆破方案的详细爆破装药结构如图5 所示。电雷管采用煤矿许用毫秒延期电雷管。

表2 炮孔装药方案

图5 聚能爆破装药结构示意图

7)封泥。为防止孔被吹并有一定安全系数的前提下,最终确定长度为2m 的炮孔封泥长度。严禁用煤粉、块状材料或者其他可燃性材料作炮眼封泥。无封泥、封泥不足或者不实的炮眼,严禁爆破。严禁裸露爆破。具体可根据爆破效果再调整,以能达到最优爆破效果为准。炮泥材质、使用方法,封泥方式等必须符合现行《煤矿安全规程》、《爆破安全规程》相关规定。

5 结 语

采用方案一处理大采高首采面2- 101 后,现场具有良好的效果,其中垮落步距范围15.8- 18.9m,平均垮落步距为16.5m。直接顶具有分段来压的现象,工作面机尾、中部和机头直接顶初次来压步距分别为23.0- 28.5m、35.0- 50.5m 和 54.8- 58m,相比较而言机尾的初次来压步距较小。从工作面初采期间的整体来压情况来看,来压强度整体上较小,未出现明显的煤壁发生大面积片帮、煤炮等问题,回风顺槽也未有瓦斯超限现象出现,因此该方案在大采高首采面2- 101 初采期间取得了良好的经济技术效果,有效地解决了大采高工作面顶板垮落面积大、强度大所可得带来的安全隐患,保证了大采高工作面安全高效生产,对于推广到矿井其他大采高工作面顶板控制具有积极的实践意义。