25011 工作面底板岩巷快速掘进影响因素分析及优化

2020-08-27毕甲景

毕 甲 景

(晋能集团阳泉公司上社煤矿,山西 盂县 045100)

1 工作面工程概况

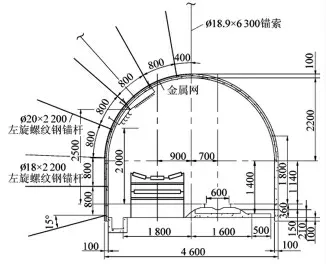

图1 巷道断面图

25011 工作面位于井田南部,经距:14248~14580, 纬 距 :69511 ~70697 之 间 。 设 计 走 向 长1166m、倾斜长150m,工作面面积约174878m2。2# 煤为主要开采煤层,厚度在1.86~6.89m,平均厚度4.13m;纯煤厚度1.76~6.63m,平均3.94m,2# 煤层全部煤层厚度变化不大。2# 煤层顶底板岩层主要以粉砂岩为主,个别位置顶板为细粒砂岩。25011 工作面底板岩巷位于煤层底板粉砂岩中,距离煤层法向距离1~15m。巷道的净规格为:(宽×高)=4.6m × 3.7m, S净=17.02m2, S 毛=18.93m2。巷道断面为半圆拱形,采用锚网喷支护。岩巷的平均月进尺只有50m~70m,最高也只有100m/ 月。未能达到同类岩石巷道的平均掘进速度。现场调查发现,25011 工作面底板岩巷掘进过程中掘进设备、爆破参数、运输线路几个主要方面存在提升空间,有待进一步优化。

2 影响巷道快速掘进的因素

2.1 掘进装备机械化水平低

掘进设备的好坏是影响巷道单进水平的重要因素。原本作业线采用CMJ- 17 液压钻车打眼,P- 30B耙斗装岩机装碴外加轨道运输。MQB- 85J 型帮锚杆机支护。掘进设备输出功率小,钻速低,运输设备运载能力差,耗时长,平均每月掘进40m 到80m 不等,最高掘进量也只有110m,这成为限制巷道掘进素的的一个因素。引进新设备提高岩巷掘进机械化程度,对于提高巷道单进水平至关重要。

2.2 爆破工艺差

爆破工艺也是影响巷道快速掘进的一个重要因素。掏槽眼、辅助眼、周边眼的数量,孔径,深度等等都会影响巷道的掘进速度。原方案采用直眼掏槽的形式,布置6 个掏槽眼,水平间距1200mm,竖直间距350mm,掏槽眼的孔径为32mm,深度为1.5m,药包直径为27mm,药量为每孔0.84kg。无中心孔。17 个辅助眼,孔径为32mm,间距400mm,孔深2.0m 每孔装药0.72kg。30 个周边眼,孔径为32mm,孔深2.0m,间距350mm,每孔装药0.24kg。采用该方案后,发现爆破后残眼数量很多,进尺量平均只有1.3m,炮眼利用率在70%左右,严重制约了巷道的掘进速度。

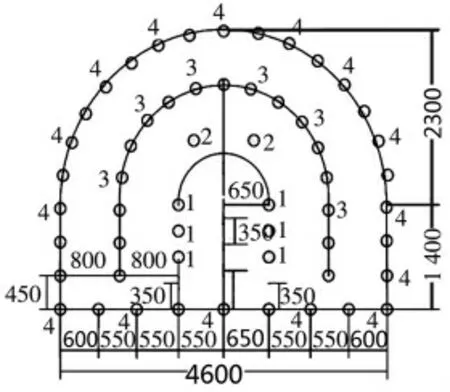

图2 巷道炮眼布置图

2.3 矸石运输效率低

此外,在巷道掘进过程中,除了打眼,爆破工序外,破落装运矸石的运输速度也制约着巷道掘进的速度。原本的矸石运输系统采用P- 30B 型耙斗机、ZCY- 60 侧装机、配合1.5t 矿车出岩的排矸方式。耙斗机将爆落后的矸石倒出,由矿车运出。在下次爆破前,需要将巷道掘进头中三分之二的矸石运出,这对矿车的运输能力是一个极大的考验。每月因供车会影响5~7 天时间,严重制约了岩巷掘进速度的提高。耙斗机每次施工30~40m,需要将破碎后的矸石运完才能前移,矿车运输能力不够会影响巷道的掘进。在施工中,破碎矸石和运输矸石不能同步作业,在一定程度上制约着巷道的掘进速度。

3 巷道快速掘进方案优化

3.1 设备优化

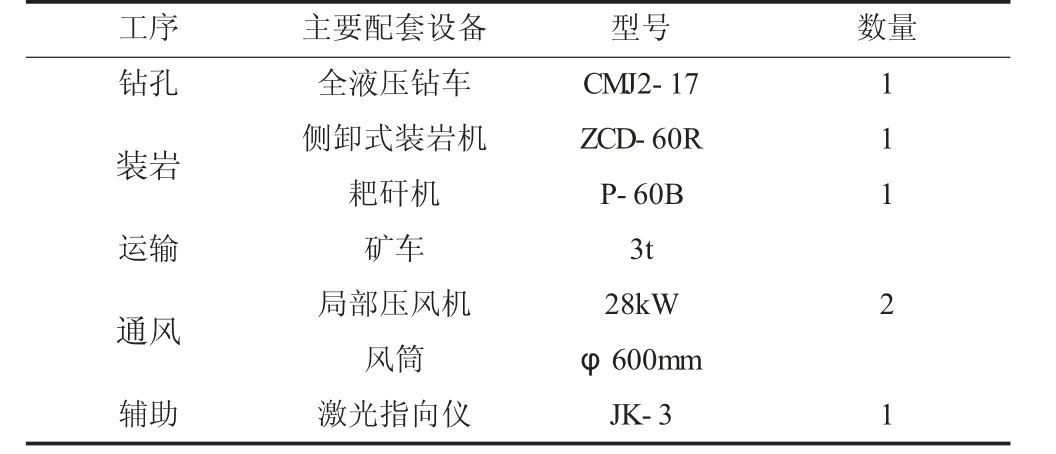

原先采用CMJ- 17 液压钻车打眼,P- 30B 装碴外加轨道运输。岩巷掘进速度受到现有技术水平、掘进设备、运输环节的影响,极大地限制了岩巷掘进速度。为了提高巷道掘进速度,根据底板岩巷的实际情况,组建了CMJ2- 17 型煤矿用全液压钻车、ZCD- 60R 型侧装机、P- 60B 耙矸机机械化作业线。机械化作业线配套设备如表1 所示。

使用CMJ2- 17 型煤矿用全液压钻车进行岩巷钻孔,比原先CMJ- 17 液压钻车额定功率大,钻眼速度快,打眼省时。使用P- 60B 耙矸机连续作业和P- 30B出矸相比较,将工作面一个循环的矸石出完平均仅需40 分钟。侧卸式装岩机主要清扫两边角矸石。引进新的机械化生产线后,很大程度上解决了打眼、爆破、支护、排矸等影响掘进速度的关键环节,降低一线工人劳动强度,提高员工生产积极性。

表1 机械化作业线配套设备表

3.2 爆破参数优化

为了增强巷道断面的爆破的强度,提高炮眼的利用率。现对以往的爆破方案进行优化。优化后采用8个掏槽眼。起爆时,1 - 4 孔号同时起爆,为1 段,4- 8孔号同时起爆,为2 段。炮眼总数61 个,其中掏槽眼8 个,深2.5m,孔径为40mm,装药为药径35mm 药卷。周边眼21 个,深2.3m,孔径为32mm,装药为药径35mm 药卷。底眼9 个,深2.3m,孔径为32mm,装药为药径35mm 药卷。辅助眼17 个,深2.3m。孔径为42mm,装药为药径35mm 药卷。

图3 优化后炮眼布置方案

改进后的方案增加了掏槽眼的孔径和炮眼的直径。炮眼参数和施工方式改进后,爆破效果显著提高,装药量降低。现场实验发现,打2.3m 的炮眼,残眼的深度最高也只有0.3m。采用该方案后,经过现场的实际施工以及统计发现,炸药用量从2.9kg/m3降到1.84kg/m3。单班循环进尺量从1.2m 提高到1.8m,炮眼利用率由原来的75%提高到90%以上,提高了炮眼利用率。

3.3 出矸线路优化

底板岩巷原先采用P60 型耙斗机配1.5t 矿车出矸,排矸系统较为陈旧,排矸量少且施工工序间相互影响时间次数多。耙斗机移动时间长。施工中装岩和运岩工序不能实现平行作业。为了提高矸石的运输效率,对原有排矸线路进行优化。在掘进头后面巷道挖一个满足存放三个循环矸石量的深坑,作为矸石仓,储存掘进头处皮带运输来的矸石。利用P60 型耙斗装岩和溜子对矸石仓的矸石进行运输,可以有效的缓解后路矸石的积压。优化后有以下优点:

1)降低了对矿车等待时间的依赖;

2)取消了耙斗机前移的过程,节省了等待时间;

3)实现了破岩、装岩、运岩一体化,提高出岩效率。

经过优化后,耙斗装岩机破碎的矸石,存放在临时矸石仓,极大的缩短了等待矿车运输的时间。改进出矸方案后,掘进工作面每天爆破实体岩石的体积为114.31m3。爆破后松散岩石体积为228.62m3。每天出矸76 车,每班出矸25 车左右。有效的解决了矸石运输的问题,矸石运输速度的到极大提升。

4 效果分析

图4 日均进尺量统计图

采用优化掘进方案后,巷道掘进采用三班制,每班5 人,每班完成1 个循环,每天完成3 个循环。单循环进尺1.87m,日进度5.6m,月进度168m。正规循环率达90%。通过对掘巷各个工序所需时间进行统计分析,发现钻眼和出矸时间减小明显,分别减1.2h 和1h。进行三个月现场实验,8 月份进尺为154.2m,平均日进尺 5.0m, 最高进尺6.7m,9 月掘进进尺为160.2m,日均进尺5.5m。10 月进尺达到180.4m。实施期间三个月平均进尺达到165m,较以往平均月进尺高了44.8%以上,掘进效率大大提高,降低了工人劳动强度,实施效果明显。

5 结 语

岩巷掘进速度慢,是造成采掘比例失衡的主要因素。根据煤矿实际情况,引进CMJ2- 17 液压钻车打眼,P- 60B 耙斗装岩机装碴外加轨道运输机械化作业线,并对爆破参数及排矸线路进行了优化,应用效果良好,取得了较好的经济收益和社会影响。提高了巷道的掘进速度。缓解了煤矿采掘比失调的局面,对提巷道单进水平具有重要的应用价值,保证了煤矿的高产高效。