大埋深高应力回采巷道支护技术研究

2020-08-27史智元

史 智 元

(1. 煤炭科学研究总院开采研究分院,北京 100013;2. 天地科技股份有限公司开采设计事业部,北京 100013)

0 引 言

汾西矿业集团曙光煤矿现平均开采深度已超过500m,巷道在掘进及回采阶段矿压现象明显,对于两侧均为实体煤的回采巷道而言,在本工作面回采超前动压影响下,巷道所受压力增大,两帮及底板变形明,平均底鼓变形量可达到500mm 左右;对于一侧采空一侧实体巷道而言,受上区段工作面侧向残余支承压力和本工作面回采动压的双重影响,巷道围岩的变形更为剧烈,帮部顶底角锚杆发生破断事件,巷道变形进一步加剧,局部地段巷道底鼓变形量可达到2000mm,需要经常进行卧底返修工作,严重影响回采工作面的正常推进,阻碍了矿井安全高效生产。

针对曙光煤矿大埋深高应力巷道变形破坏特征,亟需探索研究控制巷道胃炎大变形破坏的技术,该项研究的顺利推进已成为矿井急需解决的生产难题。基于上述背景,以一采区1228 工作面运输巷为研究对象,开展地质力学测试分析与评估、原有巷道支护设计分析、1228 运输巷支护设计及现场矿压监测等试验。通过1228 运输巷道的井下试验,探索寻求解决曙光煤矿类似地质条件下,大变形回采巷道有效的锚杆支护技术,解决制约影响工作面安全快速回采的技术难题。

1 工程地质条件

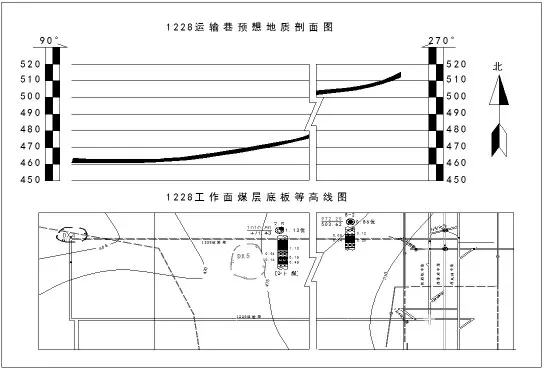

1228 工作面运输巷地表标高+950~+1035m,煤层底板标高+460~+510m,1228 工作面运输巷位于井下一采区西翼,其南侧为1226 运输巷,北侧为1232 材料巷,东侧与一采区集中轨道巷相邻,1228 运输巷掘进区域无回采工作面,属于两侧实体煤巷,巷道设计长度为1666m。由1228 运输巷附近的钻孔资料可知,8- 2# 钻孔显示煤层埋深为469m、7- 5# 钻孔显示煤层埋深为539m,同时结合井上下对照图与煤层底板等高线图,综合确定巷道由掘进开口位置至切眼位置埋深逐渐增加,切眼处的巷道埋深最大,最深处超过600m,巷道围岩控制难度也由开口向切眼处逐渐增大,1228 工作面平面布置图如图1 所示。

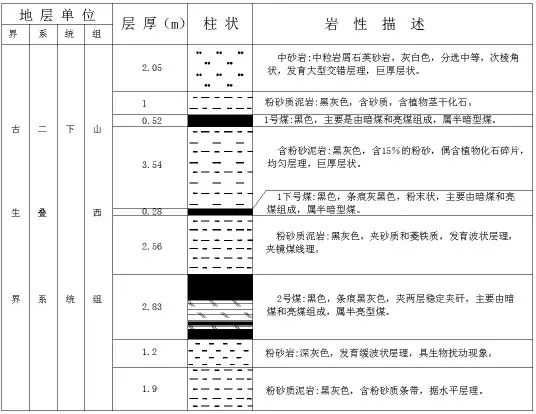

1228 运输巷属于沿顶掘进巷道,沿着2# 煤层顶板掘进,2# 煤层平均厚度为2.82m,煤层倾角为2~5°,煤层中含2 层夹矸,夹矸主要成分为泥岩或炭质泥岩,伪顶为均厚0.3m 的灰黑色炭质泥岩、直接顶为均厚2.56m 的灰黑色粉砂质泥岩、基本顶为均厚7m 的深灰色砂质泥岩或细砂岩、直接底为均厚1.2m的浅黑色粉砂岩、基本底为均厚6.08m 的黑灰色粉砂质泥岩、粉砂岩,围岩综合柱状图如图2 所示。

图1 1228 工作面平面布置图

图2 围岩综合柱状图

2 巷道围岩地质评估与分析

对巷道支护参数进行设计前,首先需要进行巷道围岩地质评估与分析,除收集分析矿井基础地质资料外,还需进行相关地质参数测试,主要包括:地应力测试、巷道围岩结构观察、巷道围岩强度测试等,通过掌握巷道基础资料,为巷道支护方案确定提供依据。

2.1 地应力分析

曙光煤矿进行了6 个测点的地应力测量工作,测点主要分布于2# 煤层主采区,第1 和第2 测点位于1226 材料巷 150m 和 1100m 位置,1226 材巷沿 2# 煤层顶板掘进,巷道断面宽4.7m,高3.2m,采用锚网索支护,测点位置埋深分别为467.0m 和480.0m。第3和第4 测点位于采区集中轨道巷4050m 和4300m 位置,巷道断面直墙半圆拱,拱高2.2m,墙高1.8m,采用锚网索喷联合支护,测点位置埋深为425.0m 和435.0m。第5 和第6 测点位于1216 材料巷220m 和450m 位置,巷道断面宽度4.7m,高度3.2m,采用锚网索联合支护,测点位置埋深为490.0m 和510.0m。

表1 曙光煤矿水压致裂地应力测量结果

地应力测量结果见表1 所列,根据测试数据分析地应力的分布规律。

1)地应力量级。曙光煤矿6 个测点最大主应力介于10.91~15.88MPa,属于中等水平应力量级。

2)地应力场类型。曙光煤矿6 个测点均表现为最大水平主应力大于垂直主应力大于最小水平主应力,形成型地应力场,表明矿区主采煤层以构造应力为主。

3)地应力方向。曙光煤矿6 个测点最大水平主应力方向均呈NW 向,主要为N31.8°W~N86.0°W。

4)巷道支护指导意义。根据地应力测试基本结论,对1228 工作面运输巷支护设计具有以下指导作用:①曙光矿主采2# 煤层采煤区域最大水平主应力最大值为15.88MPa,未超过18MPa,属于中等应力量级,对巷道围岩稳定性会产生较大影响;②形成型应力场,属于构造型应力场,水平应力占主导地位。对于型构造应力场,依据地应力场与巷道巷道布置相关理论,得到巷道轴向与水平最大主应力方向的理想夹角为41°~72°;③结合曙光煤矿采掘工程平面布置图知,所有综采工作面巷道均沿N90°W 布置,主采煤层区域水平最大主应力方向为N32°W~N86.0°W,两者夹角在4°~58°,说明重合区域41°~58°间顺槽布置方位最佳,巷道掘进受到水平应力方向影响最小;而非重合区域4°~40°间顺槽布置方位并非最佳,巷道掘进受到水平应力方向影响很大;④因1228 工作面沿北偏西向N90°W 布置,由此判断属于A 类型,巷道左上帮顶板和左下帮底板位置受到水平应力作用非常大,这些部位是应力集中区域,容易出现应力集中,需加强支护。

曙光煤矿1228 工作面埋深大,最大深度超过600m,垂直应力易于巷道两帮形成应力集中,煤层强度低,裂隙发育,容易导致煤帮偏帮,需要加强帮部支护。

2.2 巷道围岩结构分析

1)巷道顶板围岩结构分析。采用钻孔窥视仪对巷道顶板围岩结构进行窥视,以掌握岩层结构特征,选择1 号测点进行描述,顶板窥视钻孔深度为21m、巷帮窥视钻孔深度为10m,通过钻孔窥视可了解锚杆(索)控制范围内岩层岩性及节理、裂隙等发育情况。巷道顶板10m 范围内岩层主要为砂质泥岩和细砂岩,岩层节理裂隙发育程度较低,岩层整体性较为完整;巷道顶板3m 范围内岩层主要为砂质泥岩,并无明显的节理裂隙发育,巷道所选用的锚杆长度小于3m,有利于发挥锚杆锚固效果;3~7m 范围为细砂岩,而锚索长度常选用4~6m,属于锚索锚固层位,有利于发挥锚索锚固力,控制巷道围岩变形。

2)巷道帮围岩结构分析。第1 测点煤帮钻孔成像观察结果显示,0~2.7m 范围煤层松散裂隙发育,完整性差,在 0~0.8m 范围煤层破碎严重;2.7~5.9m 范围煤层完整性好,6.0m 以内深度煤体破碎塌孔。第2 测点煤层观察结果显示,8m 范围内煤层裂隙发育程度高,破碎程度大。

2.3 围岩强度测试与分析

对1 号测点顶板及巷帮钻孔内围岩物理力学参数进行测试,得到如下结果:0~3.0m 岩层岩性为砂质泥岩,抗压强度平均为43.32MPa;3.0~4.5m 岩层岩性为细砂岩,抗压强度平均为53.50MPa;4.5- 10.3m 岩层岩性为砂质泥岩,抗压强度平均为38.35MPa;2# 煤层抗压强度平均为13.03MPa。

3 原有支护设计剖析

3.1 原锚杆支护设计

1228 运输巷选用矩形断面,巷道高度为3.5m、宽度为5.0m,巷道原支护方案中,锚杆与锚索同排进行布置,具体支护方案如下:

1)顶板首排锚杆(索)布置方式:布置3 根锚杆、3 根锚索,选用直径为20mm、长度为2400mm 的左旋螺纹钢锚杆,间排距为1800mm×1000mm;锚索选用直径为21.6mm、长度为13000mm 的1×7 故钢绞线锚索,间排距为1800mm×1000mm;托盘均选用宽度300mm、厚度12mm 的平钢板;钢带选用长度为4800mm、宽度为280mm 的W 钢带,除巷帮角锚杆与顶板呈75°倾斜布置外,其余锚杆(索)均垂直于巷道顶板布置。

2)顶板第二排锚杆(索)布置方式:布置4 根锚杆、2 根锚索,选用锚杆及锚索规格不变,锚杆间排距仍为1800mm×1000mm,锚索装位置距巷中偏北450mmm,以及距巷道右侧帮250mm 位置,排距为1000mm,两排依次循环。

3)巷帮锚杆布置方式:巷道两帮各布置4 根直径为20mm、长度为2400mm 的左旋螺纹钢锚杆,均垂直于巷帮布置,上部3 根锚杆配合使用长度为2000mm 的钢筋梯子梁,最下部锚杆配合使用400×280mm 的W 钢带,最上部锚杆与巷道顶板距离为400mm,锚杆间排距为900mm×1000mm。

4)金属网采用12# 铁丝编织的菱形网,规格顶板为1100mm×5000mm,两帮为1100mm×2800mm,网间搭接100mm,间隔150mm 采用16# 铅丝联网。

图3 巷道原支护方案示意图

3.2 原有支护方式存在问题

针对1228 运输巷现支护方案及现场使用中存在的问题进行分析,其支护效果不佳,主要存在如下几方面问题:

1)锚杆锚索布置方式,曙光煤矿现有巷道支护方式中锚杆及锚索采用同排布置的方式,该种布置方式与现有支护理念相违背。锚杆和锚索设计长度悬殊过大,通常情况下锚杆支护长度小于3.0m,通过锚杆支护对巷道浅部围岩形成有效控制,进而防止巷道围岩的深部扩容变形;锚索设计支护长度一般在4~6m 范围,在巷道中深部对巷道围岩形成有效承载,与浅部锚杆相配合形成有效承载体,由此可知,当锚杆与锚索同排进行布置时,不但没提高围岩的承载能力,反而弱化了锚杆支护区域的支护效果。

2)锚杆锚索预紧力,锚杆锚索预紧力大小对巷道围岩的支护效果起着重要作用,一般情况下,预应力值不小于其破断载荷的10%~70%,曙光矿使用的锚索破断载荷为520kN,预紧力为200kN,已达到下限值。

3)锚杆锚索托盘,曙光矿主要使用斜托盘和蝶形托盘,该型托盘具有如下缺陷,托盘口径较小,容易发生卡口而导致锚杆破断,托盘的偏心调节作用较差,安装后容易发生偏载现象,造成杆体破断;基于此建议采用高强度拱形托盘,其长宽为150mm、厚度为10mm,然而其承载能力可达到450kN,通过孔口的倒角可实现偏心角度调节,其拱形高度可达到36mm,有良好的让压效果。锚索使用平托盘同样会造成锚索受力不均,因此将平托盘改为拱形托盘,以提高其承载能力及适应性。

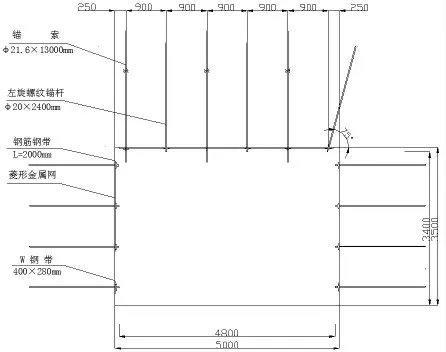

4 新支护方案

1)顶板支护:锚杆仍选用直径为22mm、长度为2400mm 的左旋无纵筋螺纹钢锚杆,托板采用可调心拱型高强度托盘配减摩垫片,规格为150×150×10mm,承载能力不低于250kN,每排布置6 根锚杆,其间排距为1000mm×1000mm;锚索选用直径为21.8mm、长度为6300mm 的钢绞线锚索,锚索托盘改为300×300×14mm 的高强度拱形托盘,采用 “三三”布置方式,间排距为1800mm×2000mm,上述锚杆锚索均垂直于巷道顶板布置。

2)两帮支护:帮锚杆选择直径为22mm、长度为2400mm 的左旋无纵筋螺纹钢锚杆,锚杆托盘采用可调心拱型高强度托盘配减摩垫片,每帮布置4 根锚杆,最上部帮锚杆距离巷道顶板300mm,最下部锚杆距离巷道底板500mm,帮锚杆间距为900mm、排距为1000m,改进后的支护方案如图4 所示。

图4 优化后的巷道支护示意图

5 巷道支护效果分析

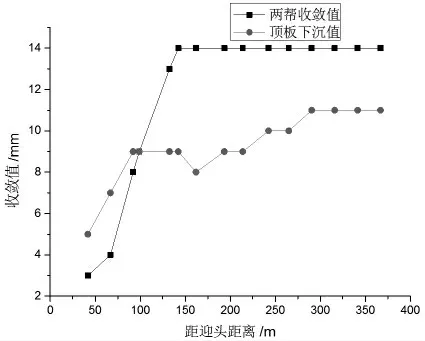

1228 运输巷改进支护方案后,进行了现场工业性试验,在试验巷道内布置矿压观测站,对巷道围岩变形进行观测,巷道围岩变形曲线如图5 所示。

图5 巷道围岩变形曲线

由图5 可得,距掘进迎头100m 范围内,顶板下沉量增长较快,距掘进迎头100m 之后,顶板基本上稳定,测站1 顶板最终下沉量为11mm。

距掘进迎头125m 范围内,两帮移近量基本上呈线性增长;距迎头125m 之后,两帮趋于稳定,稳定时两帮移近量14mm 左右。

6 结 论

1)曙光煤矿1228 工作面埋深大,最大深度超过600m,垂直应力易于巷道两帮形成应力集中,煤层强度低,裂隙发育,容易致煤帮偏帮,需加强帮部支护。

2)巷道原有支护方案存锚杆锚索同排布置、锚杆锚索预紧力小及托盘形状及承载能力不足的问题,因而导致了巷道围岩的大变形。

3)改进后的支护方案现场应用效果表明,巷道顶板及两帮变形量较小,有效控制了巷道围岩变形,可为同类矿井巷道支护参数设计提供一定参考借鉴。