某氰化尾矿浆无害化处理工艺的比选

2020-08-26吴为荣刘立新陈发上

吴为荣,刘 辉,刘立新,陈发上

(1 江西三和金业有限公司,江西 德兴 334213;2 核工业北京化工冶金研究院,北京 101149)

根据HJ 943-2018《黄金行业氰渣污染控制技术规范》,当氰渣毒性浸出液中的总氰化物低于5 mg/L、总砷低于2.5 mg/L时方可进入尾矿库处置,而GB 18598-2019《危险废物填埋污染控制标准》对总砷的控制限值进一步降低至1.2 mg/L,这对黄金行业氰渣的处置提出了更高的要求。

某黄金企业采用采用国内领先的微生物氧化炭浆提金选冶技术,其氰化工艺产生的氰化尾矿浆直接堆存于尾矿库中,通过现场取样分析,氰渣毒性浸出液中总氰化物和总砷浓度较高,达不到相关技术规范和控制标准对氰渣尾矿库处置的要求,存在着极大的安全环保隐患,必须对其进行无害化处理。

目前,国内外对氰化物处理的方法主要采用直接分解破坏法和回收利用氰化物的方法[1],包括:臭氧氧化法[2]、过氧化氢氧化法[3]、氯氧化法[4]、生物法[5]、因科法[6]、固液分离洗涤法[7]、降氰沉淀法[8]等。本文根据某黄金企业的实际情况及氰化尾矿浆的特点,进行直接无害化处理和调浆后无害化处理两种工艺试验研究,对比选择合适的工艺路线,确保处理后的矿浆可以稳定满足相关规范和标准的要求。

1 试 验

1.1 主要试验设备及试剂

试验主要设备:pHS-3C型pH计,上海雷磁仪器有限公司;XJTⅡ型机械搅拌器,吉林探矿机械厂;BSA224S型电子天平,赛多利斯科学仪器(北京)有限公司;有机玻璃搅拌槽,吉林探矿机械厂;WFX-210型原子吸收分光光度计,北京北分瑞利分析仪器(集团)有限责任公司;ICAP7000型电感耦合等离子体光谱仪,美国赛默飞世尔科技公司。试验主要试剂有:98%浓硫酸、30%过氧化氢、七水硫酸亚铁,均为分析纯。

1.2 氰化尾矿浆毒性浸出试验

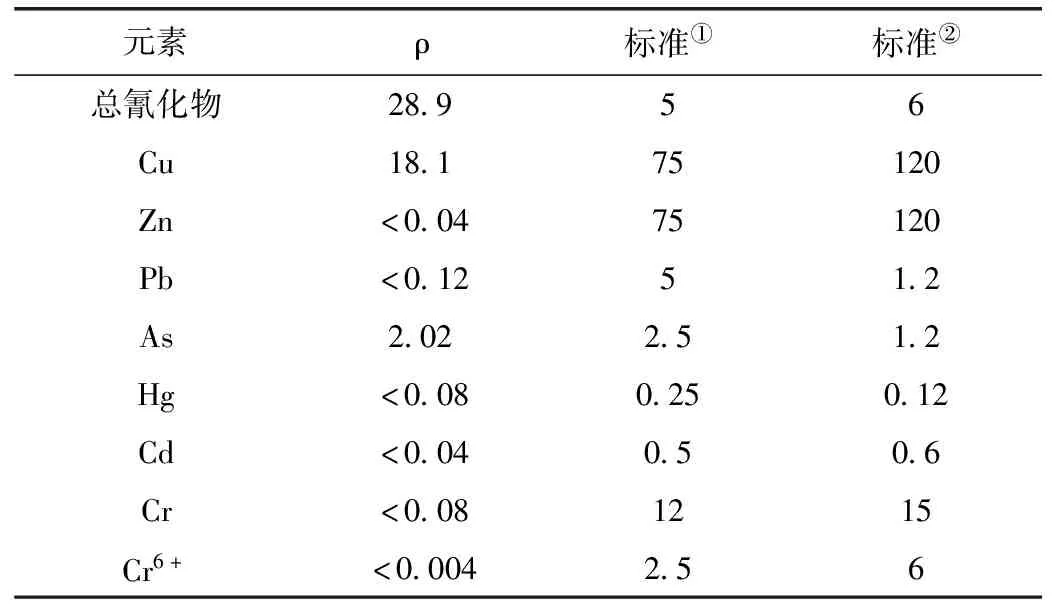

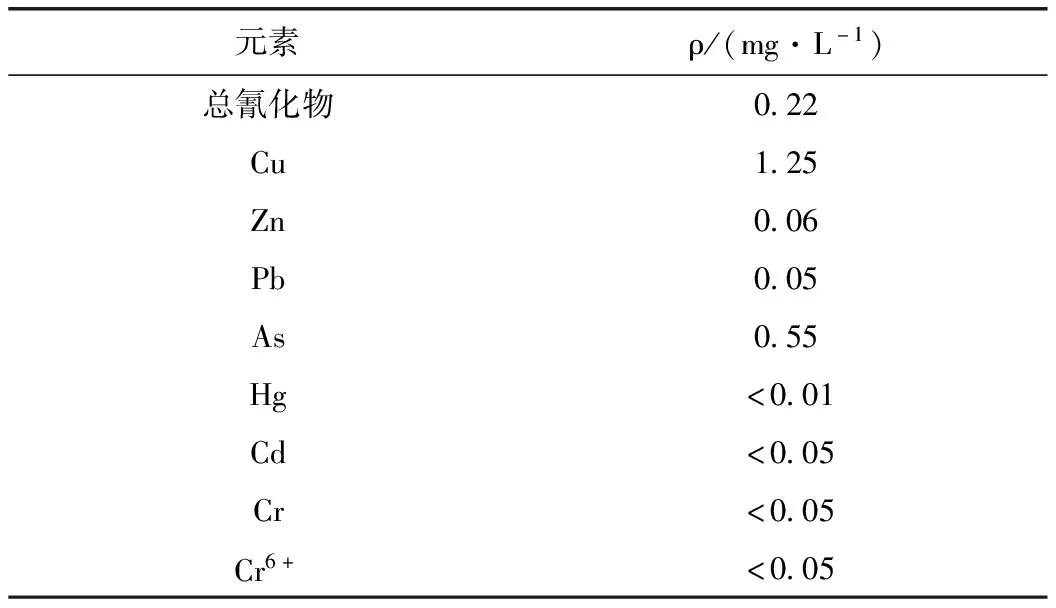

对某金矿氰化尾矿浆进行浸出毒性试验,其主要成分分析结果见表1。

表1 原矿浆毒性浸出液成分

由表1可知,该金矿氰化尾矿浆毒性浸出液中总氰化物浓度为28.9 mg/L,超过《氰渣规范》对尾矿库处置的要求(总氰化物含量≤5 mg/L);砷浓度为2.02 mg/L,满足《氰渣规范》尾矿库处置的要求(砷浓度≤2.5 mg/L),但超过《危废填埋标准》对的要求(砷浓度≤1.2 mg/L)。可见,该氰化尾矿浆中的主要污染物为总氰化物和总砷。

1.3 调浆后氰化尾矿浆毒性浸出试验

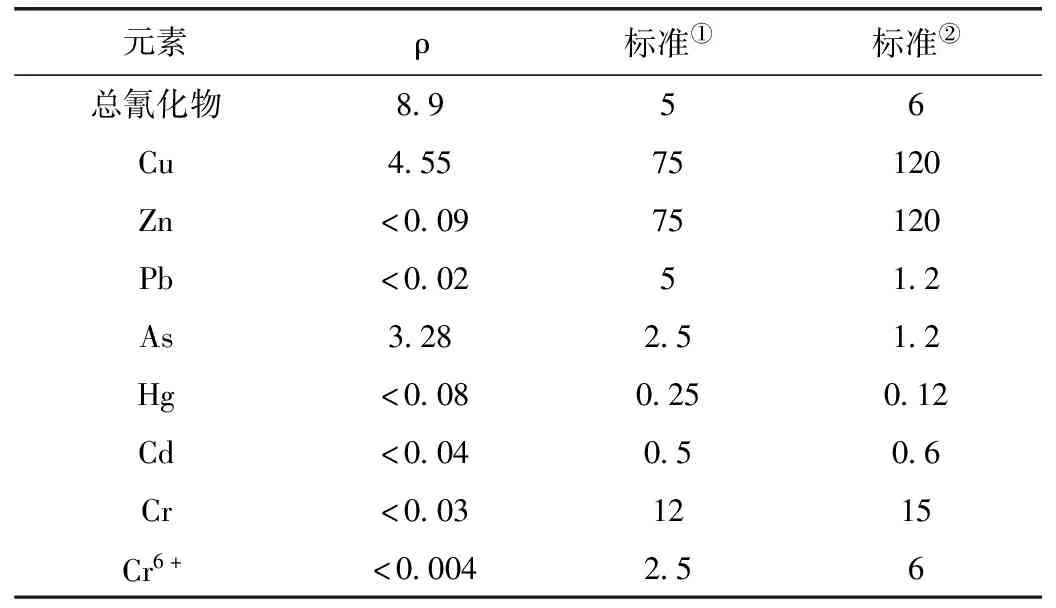

对氰化尾渣进行调浆无害化处理时,通常将矿浆浓度控制在40 %左右[9]。取一定量氰化尾矿浆,按照矿浆浓度40%加入清水进行搅拌调浆,经充分搅拌后进行压滤,对压滤后氰渣进行毒性浸出试验,分析浸出液中的主要成分,结果见表2。

表2 调浆后毒性浸出液成分

由表2可知,与未调浆氰化尾矿浆毒性浸出试验结果相比,调浆后的总氰化物从28.9 mg/L降低至8.9 mg/L,但仍未达到《氰渣规范》的要求,但砷的浓度由2.02 mg/L升高到3.28 mg/L,需进行氰化物和总砷的无害化处理。

2 结果与讨论

根据该氰化尾矿浆的特征,采用过氧化氢氧化分解法,开展直接无害化处理和调浆无害化处理两种工艺试验研究,对比选择最佳工艺并确定相应的工艺参数和流程。

2.1 直接无害化处理

2.1.1 矿浆反应pH 值试验

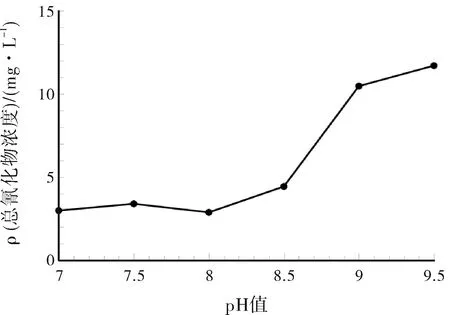

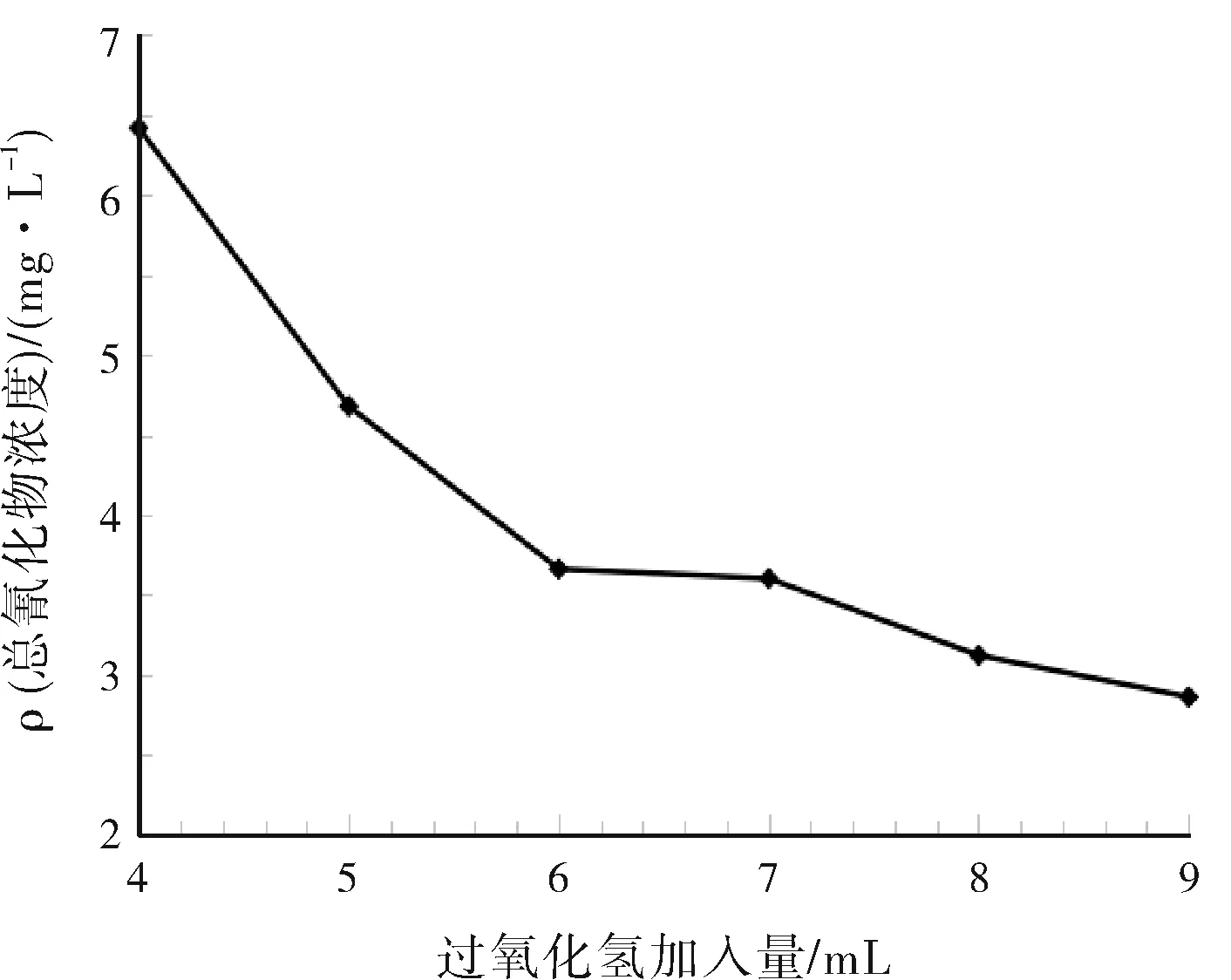

分别取1 L氰化尾矿浆置于搅拌槽中进行搅拌,矿浆初始pH值为11.54。首先向矿浆中投加9.0 mL过氧化氢(确保过氧化氢足量),然后通过滴加浓硫酸的方式依次控制不同矿浆pH值至7.0、7.5、8.0、8.5、9.0、9.5,充分反应2 h,考察不同反应pH值对氰化物去除效果的影响,试验结果见图1。

图1 反应pH值对氰化物去除的影响

由图1可知,反应pH值控制在7.0~8.0时,经过氧化氢处理后的氰化尾矿浆毒性浸出液中总氰化物浓度最低。当反应 pH 值从8.0增加至9.0以上时,总氰化物浓度从3 mg/L升高到10 mg/L以上,但氰渣毒性浸出液中易释放氰化物浓度却稳定在1 mg/L到2 mg/L之间,这充分说明在氰渣毒性浸出过程中会出现氰化物溶出现象,导致浸出液中总氰化物浓度升高,溶出的氰化物很可能是铁氰络合离子。因此过氧化氢处理氰化尾矿浆反应pH值应控制在7.0~8.0之间,每升矿浆需加入硫酸2 mL。

2.1.2 过氧化氢用量试验

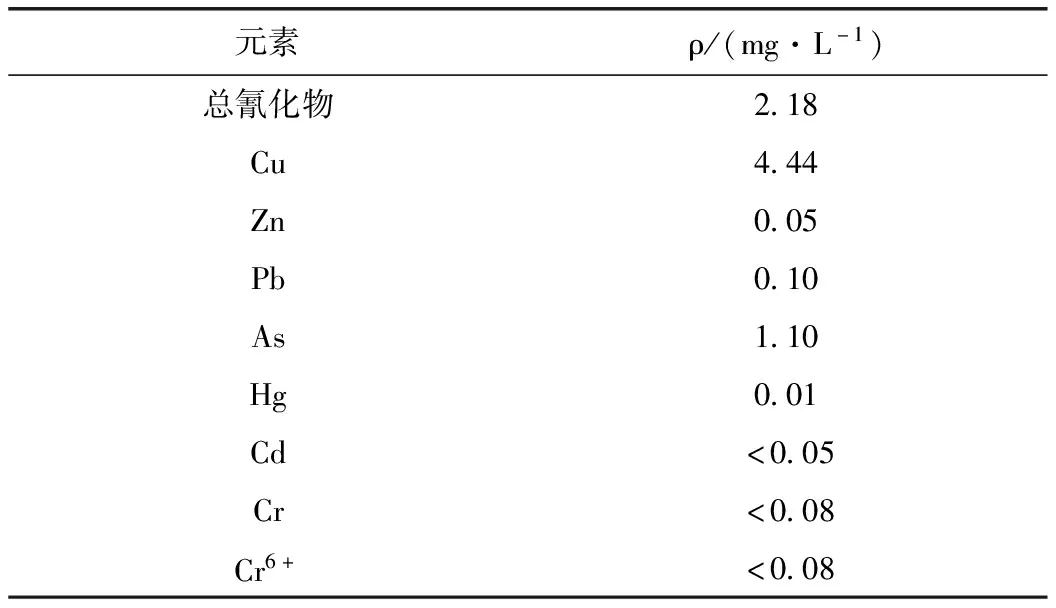

分别取1 L氰化尾矿浆置于搅拌槽中进行搅拌,矿浆初始pH值为11.54。依次向不同矿浆中投加4.0 mL、5.0 mL、6.0 mL、7.0 mL、8.0 mL、9.0 mL过氧化氢,然后通过滴加浓硫酸的方式控制各矿浆pH值至7.5左右,充分反应2 h,考察不同过氧化氢投加量对氰化物去除效果的影响,试验结果见图2。

图2 过氧化氢用量对氰化物去除的影响

由图2可知,随着过氧化氢投加量的增加,氰渣毒性浸出液中总氰化物浓度呈现出降低的趋势,当每升矿浆投加过氧化氢的量大于6.0 mL 时,氰渣毒性浸出液中总氰化物浓度低于4 mg/L,达到了《氰渣规范》尾矿库处置的要求,因此每升矿浆需加入过氧化氢6 mL。

2.1.3 验证试验

取1 L氰化尾矿浆置于搅拌槽中进行搅拌,矿浆初始pH值为11.54。向矿浆中投加6.0 mL过氧化氢,充分反应2 h,反应结束再向矿浆中投加2 mL 浓硫酸调节矿浆pH值至7.5左右,稳定反应2 h,考察处理后滤液各污染物指标及氰渣毒性浸出液各污染物指标,试验结果见表3。

表3 直接处理后氰化尾矿浆毒性浸出液分析结果

由表3可知,当每升矿浆过氧化氢投加量为6 mL、硫酸加入量为2 mL,反应最终 pH 值控制在7.5左右时,经过氧化氢处理后的氰渣毒性浸出液中总氰化物浓度能够满足《氰渣规范》尾矿库处置的要求,As浓度满足《危废填埋标准》的要求。

2.2 调浆后无害化处理

2.2.1 过氧化氢用量试验

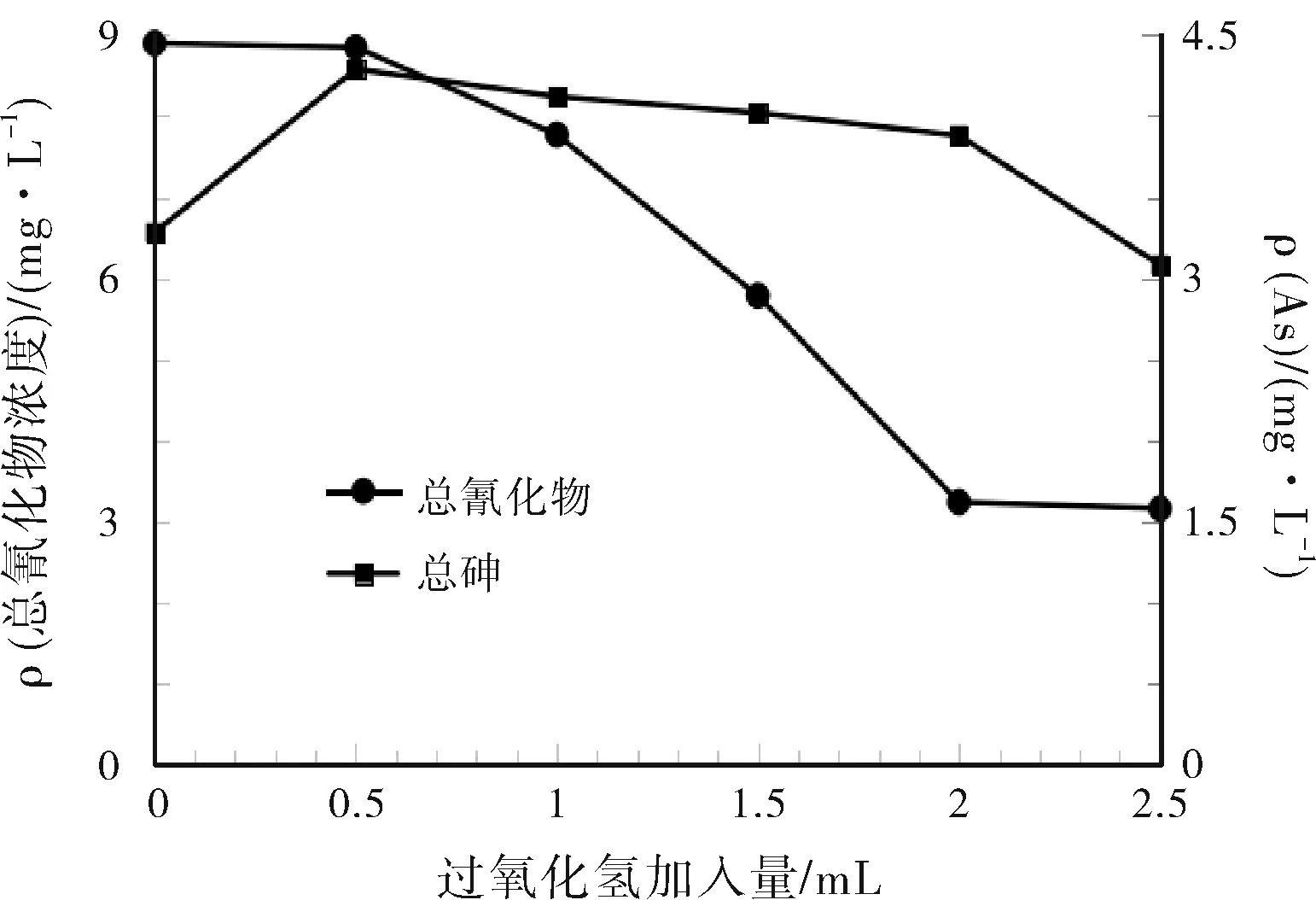

取一定量氰化尾矿浆按照矿浆浓度 40%加入清水进行调浆,充分搅拌后分别取1 L矿浆,依次加入过氧化氢0.5 mL、1.0 mL、1.5 mL、2.0 mL、2.5 mL,反应时间为2 h,反应结束后投加浓硫酸调节矿浆pH至7.5左右,考察不同过氧化氢用量对氰渣的处理效果,试验结果见图4。

图4 过氧化氢用量试验结果

由图4可知,氰渣按照40%浓度调浆后加入不同量的过氧化氢,随着过氧化氢加入量的增加,氰渣毒性浸出液中氰化物浓度逐渐降低,当每升矿浆过氧化氢加入量为2.0 mL时,氰渣毒性浸出液中总氰化物浓度为3.23 mg/L,满足《氰渣规范》尾矿库处置的要求,但砷的浓度为3.88 mg/L,不满足《氰渣规范》的控制要求,需进行固砷处理。

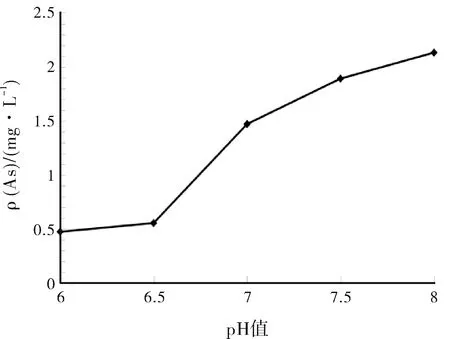

2.2.2 固砷pH 值试验

取一定量氰渣按照矿浆浓度40%加入清水进行调浆搅拌,充分搅拌后分别取1 L矿浆,加入过氧化氢2 mL,反应时间为2 h。反应结束后投加2.0 g硫酸亚铁进行固砷,同时加入过氧化氢1 mL,并且滴加浓硫酸调节矿浆 pH 值分别至6.0、6.5、7.0、7.5、8.0,反应时间为1 h。考察硫酸亚铁在不同 pH 值条件下对氰渣固砷的处理效果,试验结果见图5。

图5 固砷pH试验结果

由图5可知,随着浓硫酸投加量的增多,经处理后氰渣毒性浸出液中的总 As 的浓度以及pH值整体趋于降低。在试验条件范围内,当硫酸亚铁投加量为2.0 g/L 时,控制反应pH值在 6.5 时,经处理后的氰渣毒性浸出液中总As的浓度为0.55 mg/L,pH值为7.94,满足《危废填埋标准》的要求。

2.2.3 七水硫酸亚铁用量试验

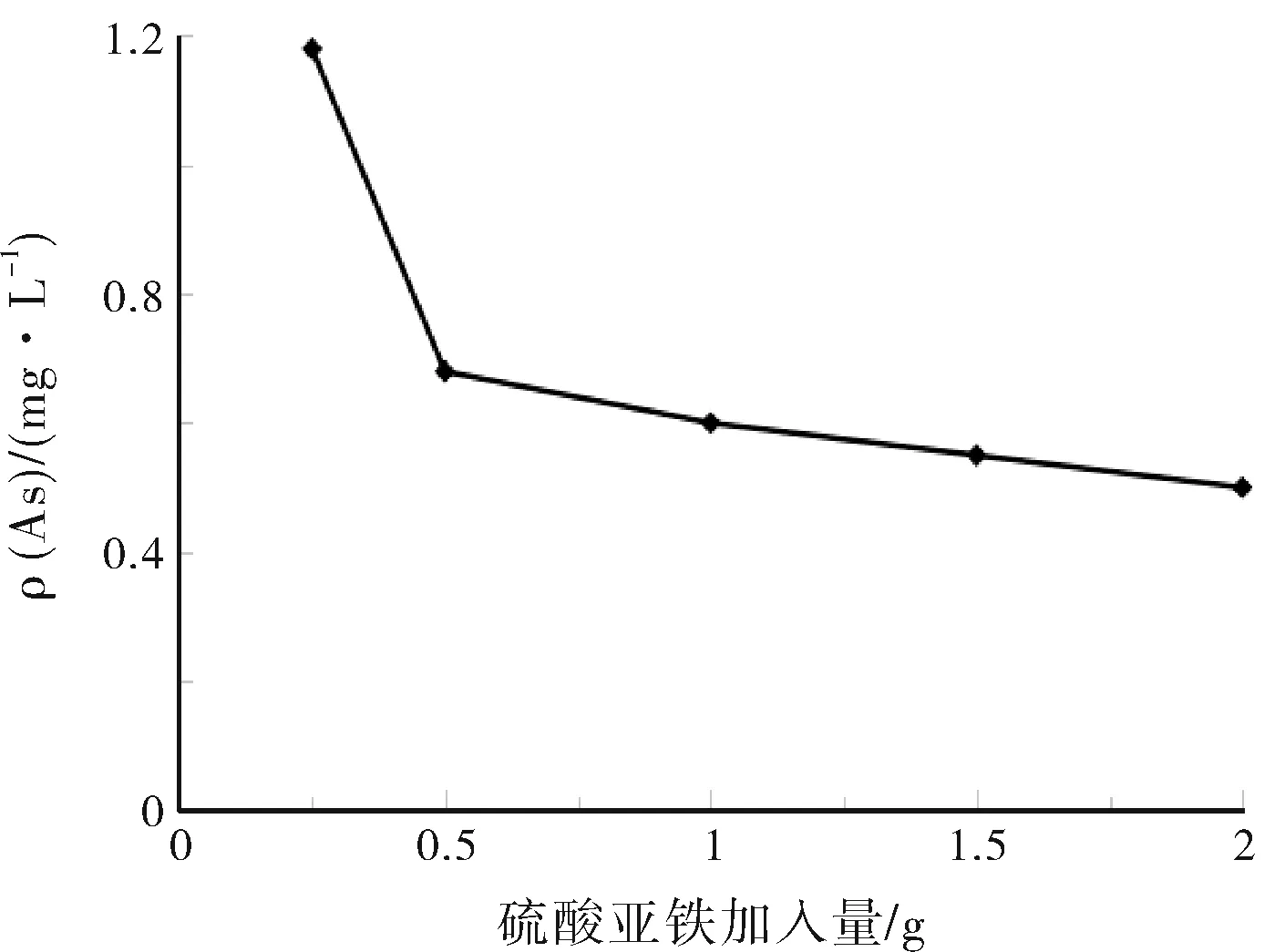

分别取5组调浆后溶液1 L于搅拌槽中充分搅拌,加入过氧化氢2 mL,反应时间为2 h。反应结束后投加硫酸亚铁0.25 g、0.5 g、1.0 g、1.5 g 和2.0 g,再加入过氧化氢1 mL,投加浓硫酸调节矿浆pH值至6.5左右,反应 1 h,考察硫酸亚铁最佳投加量,试验结果见图6。

图6 七水硫酸亚铁用量试验结果

由图6可知,随着硫酸亚铁投加量的增加,经处理后氰渣毒性浸出液中的总氰化物和As的浓度逐渐降低。当每升矿浆硫酸亚铁投加量为0.5 g时,经处理后的氰渣毒性浸出液中As的浓度在0.8 mg/L以下,pH值为7.5左右,满足《危废填埋标准》的要求。

2.2.4 验证试验

取调浆后的溶液1 L于搅拌槽中充分搅拌,各加入过氧化氢2 mL,反应时间为2 h。反应结束后投加硫酸亚铁0.5 g,过氧化氢1 mL,再投加浓硫酸7 mL调节矿浆pH值至 6.0~6.5 之间,反应1 h,试验结果见表4。

表4 调浆处理后氰化尾矿浆毒性浸出液成分分析

由表4可知,氰渣调浆无害化处理技术过氧化氢用量合计3 mL/L,七水硫酸亚铁用量0.5 g/L,浓硫酸用量7 mL,反应时间3 h,固砷反应pH值6.0~6.5,处理后氰渣毒性浸出液中总氰化物浓度0.22 mg/L,砷浓度0.55 mg/L,达到了《氰渣规范》尾矿库处置和《危废填埋标准》的要求。

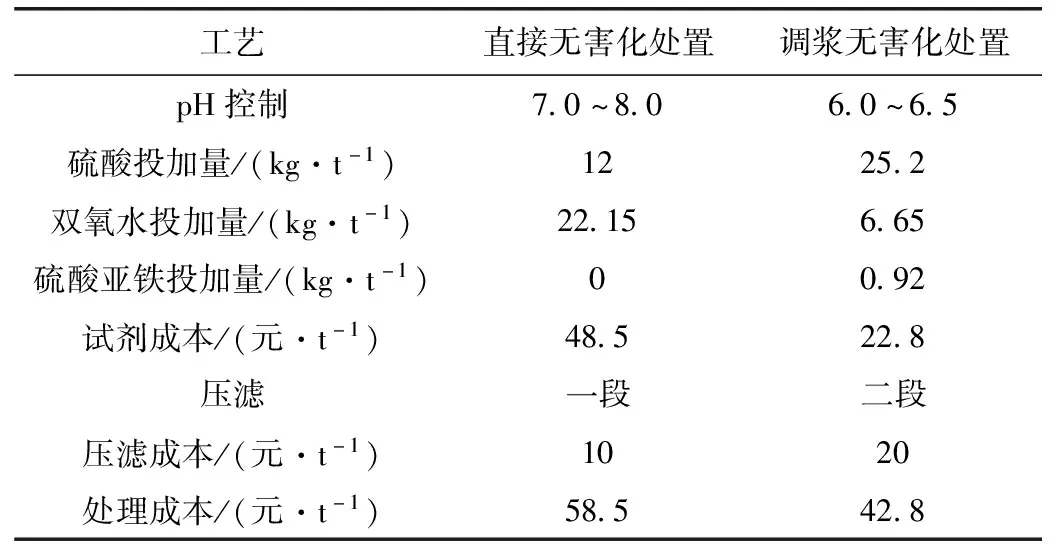

2.3 工艺比选

从工艺处理指标、处理成本和工艺优缺点等多角度对两种工艺进行比较,见表5。

表5 两种不同工艺比选

综合分析,直接无害化处理量大,但药剂成本高,资源综合利用率较低(贫液中的氰化物没有得到有效回用),为开路大循环综合治理,污染物累积对处理工艺指标的影响相对较小;调浆无害化处理量小,药剂成本低,资源综合利用率较高(贫液中的氰化物可返回浸出工序),为闭路小循环综合治理,污染物累积会对处理工艺指标产生影响(可通过工艺调试解决),但不会对氰化浸出工艺指标产生影响。

根据对比分析结果,推荐采用调浆无害化处理,即调浆-过氧化氢氧化-硫酸亚铁固砷无害化处理,工艺参数为:破氰工段,过氧化氢加入量2 mL/L,反应2 h;固砷工段,硫酸亚铁加入量0.5 g/L,过氧化氢加入量1 mL/L,硫酸加入量7.0 mL/L,反应时间为1 h。

3 结 论

(1)直接无害化处理工艺,处理后氰渣毒性浸出液中总氰化物浓度2.18 mg/L,As浓度1.10 mg/L;调浆无害化处理工艺,处理后氰渣毒性浸出液中总氰化物浓度0.22 mg/L,砷浓度0.55 mg/L。两种处理工艺均能满足《氰渣规范》尾矿库处置和《危废填埋标准》的要求。

(2)综合比较,推荐采用氰渣调浆无害化处置工艺,基本工艺流程为:氰化矿浆+压滤调浆+无害化处理+压滤联合工艺,处理成本约42.8元/t干矿。