微波射频电路杂波干扰问题技术分析及改进研究

2020-08-26周建军

周建军,王 惠

(中国电子科技集团公司第二十研究所,西安 710068)

0 引言

随着现代电子技术的飞速发展,电子设备面临的电磁环境越来越复杂[1]。电子设备系统功能的快速增加、电子设备结构的日益复杂、系统内部元器件和功率密度的快速增加、电磁频谱的日趋密集、高低电平器件和设备的大量混合使用等因素,使得整个系统的电磁环境变得越来越恶劣,严重影响电子设备和系统的正常工作和性能。因此,电子设备抗电磁干扰技术研究是中国电子行业电子设备结构设计的一项重要内容[2]。为确保电子设备在复杂电磁环境下可靠地工作,必须对电子设备进行电磁兼容性设计,使电子设备在其预定的工作场所能正常稳定地工作,既不受周围电磁干扰的影响,也不对周围其他设备施加干扰[3]。电磁兼容的主要要素是干扰源、耦合通路、敏感体,在难以改变干扰源及敏感体的情况下,通常采取切断耦合通路的方法。在结构设计上,主要采取合理布局、屏蔽、隔离、滤波、接地、搭接等措施来抑制电磁干扰[4]。

接地是指将电路、设备或系统连接到一个作为参考电位点或参考电位面的良好导体上,为电路或系统与地之间建立一个低阻抗的通道。接地是最有效抑制干扰源的方法,可解决50%以上的电磁干扰问题[5]。电子设备中,地线结构大致有电源地、安全地、屏蔽地、数字地和模拟地等[6]。设备的良好接地对电子通讯设备尤为重要,是抑制干扰的重要方法之一。在电路设计时应将数字电路与模拟电路的地分开,分别与电源地线相连;尽量加大线性电路接地面积;尽量加粗地线;将接地线构成闭环路等措施,可以大幅提高设备抗电磁干扰能力[7]。

1 实例分析

在某型电子通讯设备的整机生产调试过程中,微波射频电路出现了有杂波干扰的现象,如信号有串扰、杂波分量较大、杂散严重等情况,致使设备在进行整机例行试验过程中有工作不稳定的现象发生,导致生产调试难度陡然增大,调试工作量骤然增加,甚至有的电路模块长时间无法调试正常,严重影响生产进度和交付时间节点。为此,针对此问题进行了专项技术研究和设计改进。

2 技术分析与定位

该型电子通讯设备的信号传输、调制、解调、变频、放大等功能基本上都是在变频器模块内完成。变频器模块主要由走线板、调制器、信号源、放大器以及功率放大器等组成。变频器模块的主要工作原理是将来自信号处理器的射频信号经过调制、混频、滤波、再调制和放大,最后将射频信号送入该设备的功率放大器模块。

据此分析,整机性能测试中出现的串扰、杂波分量较大、杂散严重等问题,主要是由于整机的重要组成部分——变频器模块信号波形调试不到位所造成的。变频器模块内射频信号调试不到位、调试信号不良,经过后级高频功率放大后,造成杂波信号更明显。根据多年生产调试和维修中的相关经验与理论进一步分析认为,来自信号处理器的调制信号经放大器放大滤波后产生了杂波、串扰信号,所以重点应该放在抑制放大器产生的杂波干扰信号。因此,该型号设备信号杂波干扰问题改进措施主要针对变频器模块中的放大器进行,即对变频器模块中的放大器进行杂波干扰信号抑制,可以有效解决问题。

3 改进措施及方案

3.1 改进措施

高频信号阻抗高,容易辐射,易受干扰。根据高频信号的“集肤效应”,对高频信号杂波干扰信号的抑制采用大面积接地的方式是解决问题的最根本措施。具体措施为对放大器增加接地面积和多点就近接地。

3.2 增加接地面积

3.2.1 确保铝基板与变频器壳体大面积接地

放大器的重要组成部分——滤波器通过沉头螺钉安装在铝基板上,铝基板再安装在变频器壳体上,壳体材质为铝,铣削加工后表面镀银,确保各壳体之间能够良好接地。经拆开有问题设备模块后发现,有铝基板没有完全与变频器壳体接触的情况存在,如由安装滤波器的4 个沉头螺钉头部凸起与变频器壳体接地,由原设计的面接地变成了4 个点接地,造成接地不良。造成的原因是在机加时工艺参数控制不严,沉头螺钉的沉头安装孔φ 3.6 ×90°不够大,致使螺钉头未能全部沉到安装平面以下所导致。该沉头安装孔尺寸按机加行规一般不标注公差,也不进行尺寸检验。通过调整机加工艺参数,严格控制铝基板沉头安装孔的机加尺寸,使沉头螺钉安装后不高于安装平面,使铝基板底面可以完全与变频器壳体紧密贴合,实现大面积良好接地。

3.2.2 确保滤波器壳体与铝基板良好接地

放大器的重要组成部分——滤波器通过沉头螺钉安装在铝基板上,铝基板内铣有型腔,用来安装滤波器,安装方式如图1所示。再拆开有问题设备模块后发现,有些滤波器没有压紧,存在可以轻微晃动的情况。经调查发现是铝基板型腔的厚度尺寸加工不一致,致使沉头螺钉在滤波器内的安装螺纹全部有效行程走完后,仍然没有将滤波器壳体紧紧地压在铝基板型腔内,留有微小间隙,导致滤波器壳体与铝基板没有完全良好接地。通过严格控制铝基板型腔厚度的机加尺寸,后续批次的滤波器壳体可以完全与铝基板紧密贴合,实现大面积良好接地。

3.3 多点就近接地

通过生产调试与外场故障件返修的经验发现,将滤波器与放大器多点就近接地,能够明显改善输出信号频谱特性,大幅减少杂波干扰分量。因此,多点就近接地也是一条行之有效的改进措施。

3.3.1 滤波器底部涂导电胶

在滤波器底部4个安装螺钉紧固前,在滤波器底部涂一薄层导电胶,再按原装配工艺进行安装固定。涂了层导电胶后,增加了滤波器的有效接地面积,可使滤波器接地状况更加良好。按此方法改进实施后,输出信号杂波干扰情况没有明显改善。

3.3.2 滤波器与放大器间搭焊镀银线

在滤波器与放大器之间搭焊镀银线,能有效抑制杂波、串扰信号,经频谱仪测试后,证明改进杂波干扰影响效果非常好。该方法可用于单件或小批量维修。在大批量生产中使用该方法,不仅增加了调试工作量,而且在器件表面上焊锡,既不符合器件电装安装及检验规范,也容易使器件受损。

3.3.3 滤波器与放大器间加装铜箔带并锡焊

在滤波器与放大器之间加装铜箔带,满足放大器与滤波器多点就近接地要求。将铜箔带裁剪成如图2 所示形状,铜箔自带背胶,具有黏性,直接黏贴于滤波器背面,并用4 个固定螺钉紧固,超出滤波器外形尺寸的铜箔带与放大器接地端黏接,最后锡焊在印制板接地点上。

图2 加装铜箔带多点就近接地装配示意图

通过在滤波器与放大器间加装铜箔带多点就近接地并锡焊后,放大器与滤波器之间可实现良好接地,杂波、串扰信号可得到有效抑制。该改进措施可操作性与一致性较强。铜箔带自带背胶,具有黏性,可直接黏贴,最后又与印制板接地点锡焊连接,装配牢靠,可靠性较高。可明显降低调试工作量与调试难度,最大限度保护器件外观及电路性能。

3.3.4 滤波器与放大器间加装铝箔

在滤波器与放大器之间加装铝箔,满足放大器与滤波器多点就近接地要求。具体改进方法同加装铜箔带类似。通过在滤波器与放大器间加铝箔共地后,杂波干扰改善情况不明显;铝箔无背胶,固定不牢靠;铝箔表面光滑,无法锡焊固定;且铝箔较脆,轻微碰触或者将来受到震动容易碎裂,因此,该方案舍弃不用。

4 试验验证

抽取两套新批次产品变频器模块进行试验验证,分别编号为试验件1 和试验件2。将两套变频器模块先进行常温调试,除需要进行改进的放大器外,其余电路模块均按照原先常规方法调试。试验验证方法如下。

4.1 设计改进前

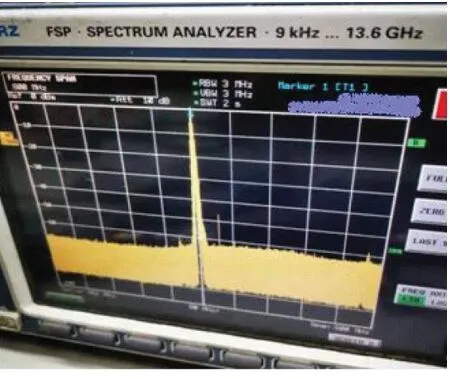

试验验证仪器主要为频谱分析仪、功率分析仪、数字三用表、数字示波器、直流稳压电源、信号源、耦合器、衰减器等。两套变频器模块连接好测量仪器后加电测试,输出功率频谱分别如图3~4 所示,可以看到杂波干扰情况均非常严重。

图3 试验件1 变频器模块改进前输出功率频谱

4.2 设计改进后

按在滤波器与放大器间加装铜箔带并锡焊的方法对放大器进行改进,改进完成后对变频器模块重新加电测试,两套改进后的变频器模块输出功率频谱分别如图5~6所示。

图5 试验件1 变频器模块进后输出功率频谱图

图6 试验件2 变频器模块改进后输出功率频谱图

4.3 试验验证结果与分析

可以看到,改进后的两套变频器模块在信号杂波干扰抑制方面,改进效果非常明显,改进措施非常有效,达到了理想的预期效果,其输出功率、输出频谱等技术指标均满足要求。

通过合理调整放大器相关零部件的机加尺寸和工艺参数,确保大面积良好接地,可以解决批量性的信号杂波干扰问题。措施一在滤波器与放大器间搭焊镀银线和措施二在滤波器与放大器间加装铜箔带并锡焊的改进效果均非常良好,经试验验证后,证明改进措施非常有效。其中措施一为非常规手段,不适合大批量实施,目前可作为维修手段在单件小批量上使用;措施二在后续多批次长时间验证后,将具体改进措施落实到实际的生产调试过程中,改进了产品质量,提高了生产效率。

5 结束语

电子设备的电磁兼容设计仅仅靠结构上进行电磁屏蔽设计是不够的,电磁兼容设计的思想应贯穿整个设计过程。本文针对某型电子通讯设备中微波射频电路出现的杂波干扰问题进行实例分析,经过技术分析与理论探讨,确定了改进部位与方向,研究出行之有效的改进措施。通过试验验证,确定取得了明显的改进效果,并落实到具体的生产过程中,极大地提高了产品的可靠性,具有实际的指导意义和经济效益,也为后来的设计者提供了可参考借鉴的经验。