三通道环锭细纱机牵伸区新结构探索

2020-08-26韦金平

韦金平

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

三通道智能环锭细纱机自推向市场以来,主要应用在色纺和花式细纱领域,通过纺纱厂和科研院校对设备牵伸机构的研究,探索出许多新的纺纱工艺,具有特殊风格的织物逐渐推向市场。作为一种能够纺制耦合细纱的多通道环锭细纱机,提升普通细纱机的功能,在纺制具有竹节、段彩效果的花式细纱方面具有很大优势。

以往的细纱生产对色纱和花式纱的质量要求不高,着重关注颜色差异、细纱强力等某些显著特征,这是因为棉纤维染色后适纺性能下降的缘故;三通道细纱机纺纱时,特别是在纤维牵伸过程中,也应遵循环锭纺牵伸倍数分配的基本规律,避免损伤纤维、破坏牵伸的稳定性,才能提升其纺纱品质,由此判断目前三通道细纱机的牵伸型式还有较大改进空间。

1 现有结构存在的问题分析

现有三通道细纱机的牵伸区结构,限于空间位置和加捻时纤维在加捻三角区的包裹顺序要求,传动原理设计如图1所示。由图1可以看出,3根后罗拉均独立转动,任意1根转动时不受其他罗拉的约束,3根粗纱进入牵伸区的速度只和对应的后罗拉转速相关。

伺服系统执行纺纱工艺后,无须添加其他附属装置就可实现耦合细纱的纺制,即时响应工艺要求,细纱风格富于变幻。但这种结构,3束纤维共用1个前区牵伸倍数,在纺等线密度细纱时某些纤维束的后区牵伸倍数可能会很大,导致细纱质量下降[1]。

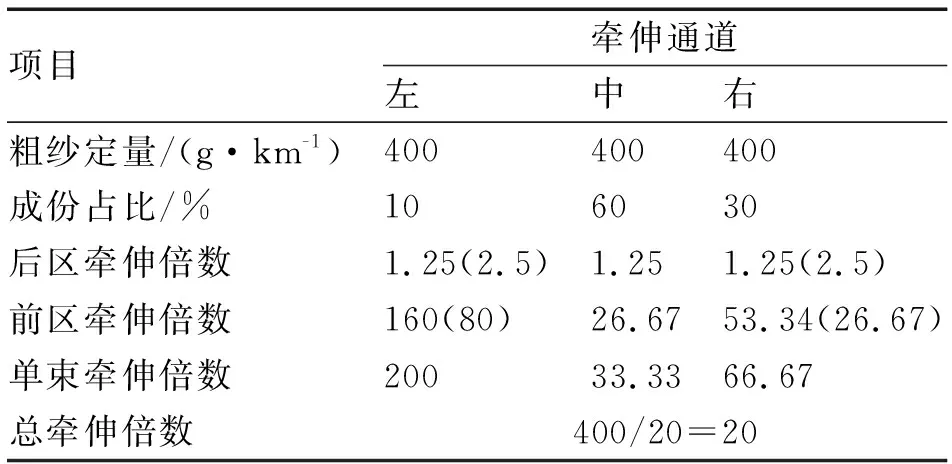

以3根定量各为400 tex的粗纱按左、中、右顺序排列,牵入通道纺制占比各为10%,60%和30%的20 tex等线密度细纱。由于共用前区牵伸倍数,所以只能按后区牵伸倍数越小越好的原则,先确定1根在细纱中占比较大粗纱的后区牵伸倍数。如选择纺机织用纱的1.25倍,牵伸工艺参数见表1。

表1 牵伸工艺参数表

表1中,先设定在细纱中占比较大粗纱的后区牵伸倍数,然后根据它在细纱中的占比计算出总牵伸倍数和前区牵伸倍数,另外两个通道的后区牵伸倍数也按同样的方法计算。这种方法,纤维在细纱中的占比越少,对应的后区牵伸倍数就越大。通常,后区牵伸倍数大于2.5时,进入前区的纤维束结构就会变得松散,连续性变差,紧密度得不到保证,造成前区胶圈控制纤维不利,粗细节明显,细纱条干均匀度难以保证,成纱中片断不匀率会显著增大,这些均是由设备的机械结构和纺纱工艺共同导致的不利因素,无法避免[2]。

表1中,若仅改变粗纱定量来保证牵伸计算数值,如设定位于左通道的粗纱定量为66.67 tex,也可以把后牵伸倍数限制在1.25。但实际生产中,这是行不通的:首先是不利于生产组织,因为粗纱工序和细纱工序品种多、任务重,容易造成管理混乱;其次,因为机械结构决定了3束纤维共用1套上、下胶圈,当纤维在细纱中占比悬殊时,会出现无法压紧纤维束的问题。图2为前牵伸区横断面示意。

分析认为,3束纤维在上、下胶圈的握持下向前运动,通过胶圈压力区时,3束纤维中占比较多的一束会撑起上胶圈,造成占比较少的纤维束随着胶圈前进时因为压力不足而出现随机滑溜,产生不匀牵伸、细纱条干变差;试验还发现,即使在中罗拉后面安装机械式纤维集合器,纤维束在进入胶圈压力区后因为3根纤维束压力不同,依然会自然分散,集聚效果并不理想。

2 一种前后区分别独立牵伸的新结构

三通道环锭细纱机里的3束纤维共用1个前区牵伸倍数是机械结构决定的,为了执行细纱工艺不得不加大在细纱中占比较少纤维束的后区牵伸倍数,但比例悬殊时会导致牵伸不匀,因此有必要提出一种新的双区独立牵伸结构型式,见图3所示。

图3提出的双区独立牵伸结构,参照原三通道后罗拉的型式,把中罗拉也改造成三通道,既可避免共用前区牵伸倍数,还可保证前后牵伸区的型式和普通细纱机一样,即后区是自由牵伸,前区是上、下胶圈式牵伸[3]。限于环锭纺的加捻原理,3束纤维必须共用同根前罗拉以便集聚和加捻。这种牵伸结构虽然复杂,但可以应对各种不同工艺要求的细纱,且经过CAD系统三维模拟,现有环锭细纱机牵伸区的空间结构只需改动少量零件即可放置,传动动力也可以在车头、车尾分别安装以便合理分配。

用新结构的三通道环锭细纱机纺制表1中工艺要求的等线密度细纱,每束纤维的前后区牵伸倍数分配只与其自身的牵伸倍数相关,数值设置可根据需要尽量降低后区牵伸倍数。重新分配牵伸后的牵伸工艺参数如表2所示。

表2 新结构三通道环锭细纱机牵伸工艺参数

从表2可看出,当左通道的纤维束后区牵伸倍数在1.25~2.5间变动时,前区牵伸倍数在160~80间变化,右通道的后区牵伸倍数在1.25~2.5间变动时,其前区牵伸倍数则在53.34~26.67间变化,3束纤维共用1根前罗拉,某束纤维牵伸倍数越大,意味着中罗拉和后罗拉的转速越慢,所以中罗拉设计成三通道式,可以合理的分配转速比(牵伸倍数比),提高细纱质量。

3 新结构的注意事项

3.1 布置伺服电机

为了实现三通道环锭细纱机智能化纺纱和扩大适纺范围,其牵伸区所有罗拉和罗拉传动轴都采用伺服电机驱动。由伺服系统控制的新结构和原结构相比,中罗拉增加2根传动轴,若所有伺服电机都集中在细纱机车头或者车尾则会造成拥挤,可参照超长型细纱机罗拉动力源的分布,在车头和车尾分别布置。

3.2 选用牵伸器材

此外,由于中罗拉和后罗拉各带2根传动轴成组安装,在现有结构基础上,需更换大尺寸罗拉滑块,且受到纺织机械标准件(如罗拉轴承)尺寸的影响,其罗拉隔距的调节会受到限制,不适合纺长度太短的纤维;中罗拉和后罗拉的下传动轴占用了部分空间,传统的下长胶圈张力架安装位置受到挤占,因此下胶圈宜采用短胶圈,并用新式张紧结构撑紧。新结构的前牵伸区为三通道上下胶圈式牵伸,其上销、下销、胶圈的型式和尺寸均需重新考虑以提升牵伸效果和成纱质量;鉴于其胶圈宽度约为普通胶圈的1/3,以及各通道较大的牵伸倍数,故所纺粗纱号数宜小不宜大。

3.3 集聚纺工艺要求

研究发现,加捻三角区的尺寸影响纤维在加捻

时候的包裹顺序,导致细纱表面性质变化;原结构的3根粗纱进入牵伸区直到前罗拉出口处并不集聚,束纤维间距离较大,引起加捻三角区过大,新结构推荐配置抽气式集聚纺技术,依靠合适的负压工艺片槽口对纤维进行集聚整理。但是由于不同槽口形状的负压工艺片对纤维集聚的原理不同,三通道式环锭细纱机需要T形对称单槽或者三槽式负压工艺片整理、聚合纤维,以控制加捻三角区的尺寸。

4 结语

三通道环锭细纱机的突出特点是可以实现智能纺纱,在色纺和花式细纱领域中有其独特功能。但其后区牵伸倍数不能独立设置,导致细纱中占比较少的纤维束对应的后区牵伸倍数过大、前区共用胶圈不能压实纤维等问题,由此引起的细纱品质下降问题须引起重视。笔者提出的这种新的牵伸结构,双区牵伸倍数均可实现独立设置,理论上能解决上述问题,为耦合细纱的智能纺牵伸结构提出了一种新的设计思路,但还需通过实践不断探索并完善。