喷气织机用辅喷嘴节能方法研究

2020-08-26高鑫

高 鑫

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

0 引言

随着织造技术的不断发展,喷气织机以具有高速、高产和多品种适应性等显著优点备受织造企业青睐,但其高能耗问题也一直是行业关注的焦点。有主机制造企业从织机结构上,改进原有的供气、储气和输气的气路设计、选配高性能的主喷嘴或串联主喷嘴、采用直接驱动的Sumo电机等措施实现节能降耗;有通过优化软件控制算法,在引纬控制系统中采用RTC(纬纱实时控制)和PID(纬纱动态补偿),实现纬纱的自我监控、自我诊断、自我修正的;也有开发人工智能的“专家系统”,用户仅需输入纱样号数、纱样密度和织物幅宽等参数,专家系统就会自行设定最佳的引纬工艺,以实现节能降耗的。

据统计分析,喷气织机气耗约占整机能耗的73%,辅喷嘴作为织机引纬的关键器材,其气耗是喷气织机气耗的主要部分[1-3]。相比较而言,在现行节能措施中,除了使用集流腔一体型储气包、高频电磁阀控制、优化引纬工艺等方法外,采用各种精度高、耐用性强、集束性好的辅喷嘴已成为喷气织机节能最直接、最有效的方法。

1 辅喷嘴的作用、结构及安装

1.1 辅喷嘴的引纬作用

早期喷气织机的引纬系统分为单喷嘴和主、辅喷嘴接力引纬两大类,后者的接力引纬系统包括主喷嘴、辅喷嘴、储纬器、探纬装置、剪纬器、异形筘和供气、配气系统。主喷嘴又分为固定主喷嘴和摆动主喷嘴(随筘座一起摆动)[4]。辅喷嘴俗称接力喷嘴,它沿着纬纱行进方向喷射气流,分为多组,每组为2~5个辅喷嘴,由1个电磁控制,随纬纱从左到右引入梭口,相应位置的电磁阀依次打开、关闭,完成引纬功能。

影响喷气织机耗气量的主要因素为主喷嘴、辅喷嘴、延伸喷嘴的供气压力及喷气时间,无论是主喷嘴还是辅喷嘴,供气压力愈大则耗气量就愈大,反之则小;在其它条件不变时,主喷嘴或辅喷嘴的喷射时间越长则耗气量就越大,反之则小。

1.2 辅喷嘴的结构及安装

喷气织机用辅喷嘴喷管壁厚不大于0.5 mm、单孔型辅喷嘴喷孔的径长比很小,高速气流从管道进入辅喷嘴喷腔后气流沿喷腔向喷孔口运动,到达喷腔上部后突然转向并从喷孔喷出;由于辅喷嘴喷孔的径长比很小使气流迅速散射,气流喷射速度很快衰减。

由于辅喷嘴喷管呈扁圆状,喷孔端为光滑的流线形,从而能最大程度避免损伤纱线。喷孔气流喷射方向稍偏上,因为织口经过筘槽,喷嘴不允许高出筘槽中心线。辅喷嘴头端的侧面为倾斜一定角度的平面,在垂直于该斜面的方向加工喷孔,使辅喷嘴喷管厚度[5]稍大于筘隙。辅喷嘴在筘座上的安装如图1所示。

2 辅喷嘴影响织机能耗测试方案及条件

2.1 测试方案

测试选用长岭纺电制造的CA082-190-6C-2C-E型喷气织机,车速为600 r/min±10 r/min,织造经、纬纱分别为T/R 14.6 tex/2×C 29.2 tex、密度分别为32.4根/cm×22.8根/cm,幅宽为170 cm的织物。在测试过程中,要求保持织物布面质量良好,无任何经向或纬向织疵,织机连续运转10 min后进行数据采集。

具体方案如下:

a) 将原“1拖5”(1个电磁阀控制5个辅喷嘴)改为“1拖3”引纬型式,分别测试改进前、后对整机耗气量的影响。这是因为在“1拖5”型式中,只有第1个辅喷嘴的启闭时间设计合理、其它辅喷嘴的先行角很大,即在纬纱头端尚未到达第2个及之后的辅喷嘴时,这些辅喷嘴喷出的部分气流就已经浪费了;改为3个辅喷嘴配1个电磁阀,增加了电磁阀数量、减少了喷射时间,为降低气耗创造了条件[6]。

b) 选用不同企业制造的辅喷嘴,代号分别为A,B,C,安装在测试平台进行测试对比。

2.2 测试仪器

计量选SMC流量计(如图2所示),外接在CA082型喷气织机的进气端,对织机的总流量进行检测。

2.3 测试条件

为准确测量不同辅喷嘴和改进后电控单元对压缩空气的消耗情况,要求做到:

a) 织机转速为600 r/min±10 r/min;

b) 织物的经纱和纬纱为T/R14.6 tex/2×C 29.2 tex,密度为32.4根/cm×22.8根/cm,幅宽为170 cm;

c) 布面组织正常,无纬缩等织疵;

d) 正常连续开车10 min;

e) 引纬参数基本一致,纬纱到达时间相对稳定在一定范围内。

3 测试结果与分析

3.1 不同喷嘴占整机气耗比

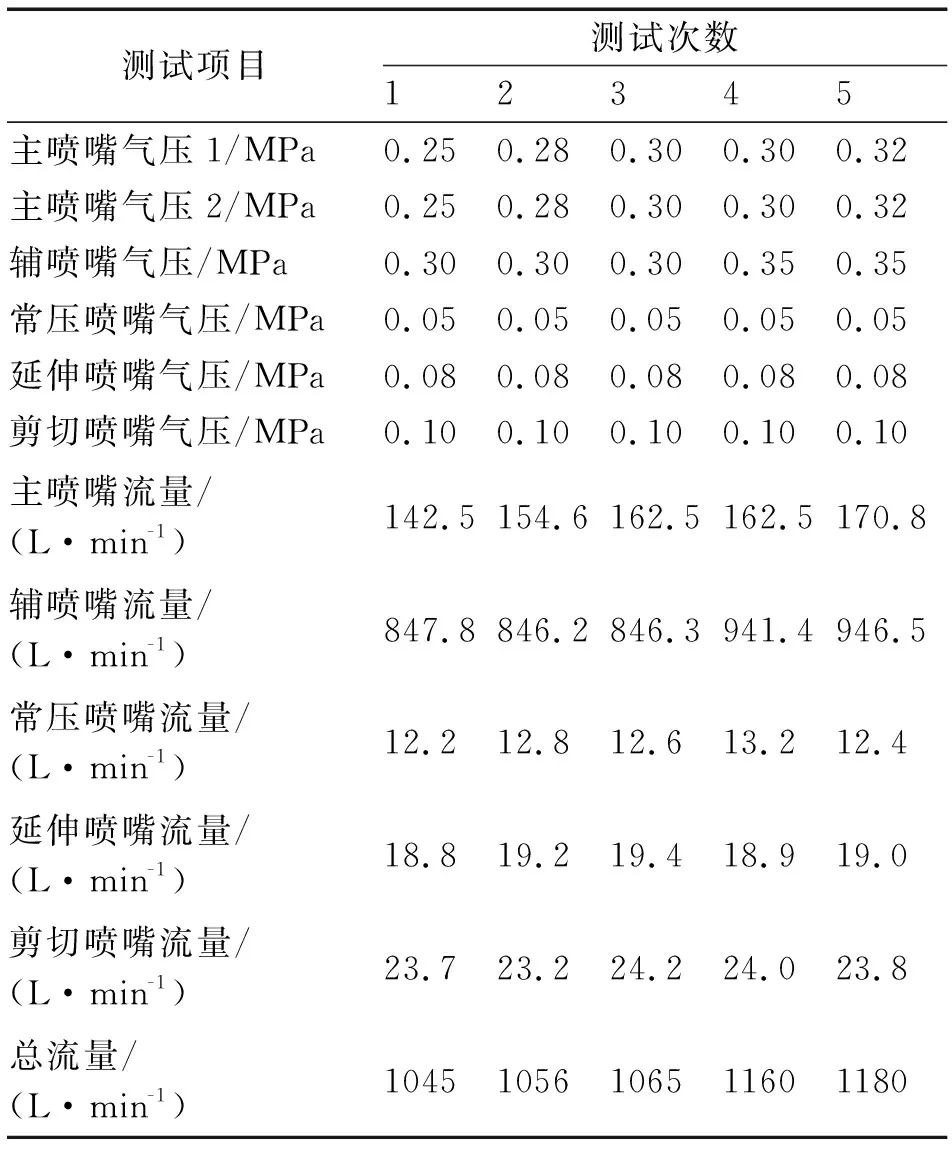

用A型辅喷嘴将“1拖5”织机引纬型式,调整至正常织造状态,关闭探纬单元,之后分别关停辅喷气阀、主喷气阀、常喷气阀、剪切喷气阀、延伸喷气阀,并变换主喷气压值和辅喷气压值,记录SMC流量计的流量变化值,结果如表1所示。

表1 A型辅喷嘴SMC流量计的流量值

在正常织造状态下,多次记录各气阀关闭时流量的减小值,并分析得出各喷嘴占整机耗气量的比例:辅喷嘴为81.20%,主喷嘴为13.61%,常压喷嘴为1.56%,延伸喷嘴为2.34%,剪切喷嘴为1.16%。

3.2 引纬型式改变对整机耗气量的影响

3.2.1 原引纬型式的能耗测试

原引纬型式的电磁阀为6组,使用A型辅喷嘴将织机调整至正常运转状态。通过调整主喷嘴和辅喷嘴电磁阀的开闭时间以及辅喷嘴气压,使引纬气压或引纬时间达到最小值,直至布面出现织疵,以找寻CA082型织机的最小气耗值。

经多次试验测试发现:当引纬定时为60°、引纬时间间隔为80°、主喷气压为0.30 MPa、辅喷气压为0.30 MPa、剪切气压为0.10 MPa时,其耗气量出现最小值为835 L/min;以该值作为原始数据,与其它辅喷嘴耗气量进行对比。

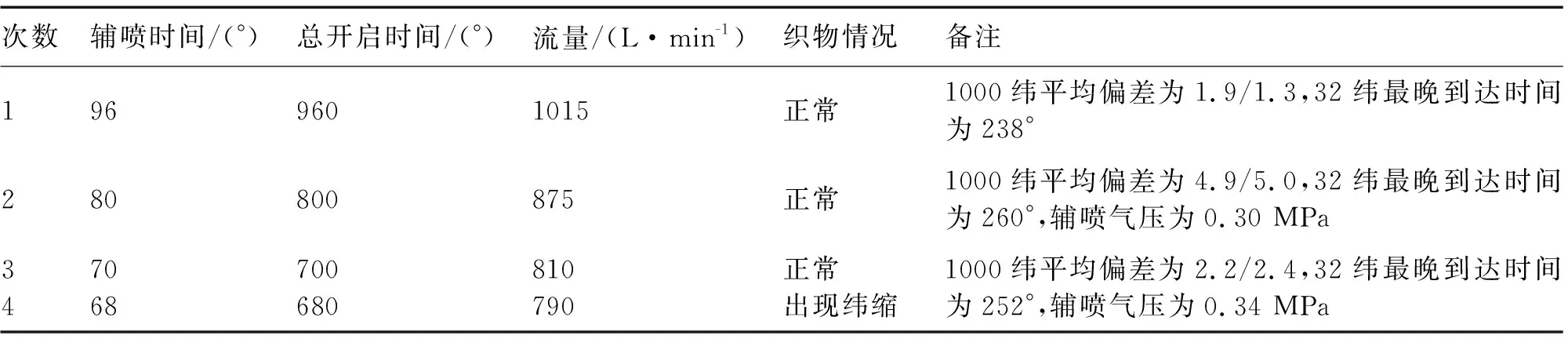

3.2.2 “1拖3”引纬型式的能耗测试

织机引纬系统改为“1拖3”型式、电磁阀为10组,将织机调整为正常运转状态。通过逐步减少电磁阀开闭时间和降低辅喷气压,测试该型式下辅喷嘴能耗的最小值。测试中,辅喷时间是控制辅喷嘴喷气电磁阀打开至关闭所对应的持续时间间隔。

3.2.2.1 A型辅喷嘴测试结果

使用A型辅喷嘴的测试数据见表2。

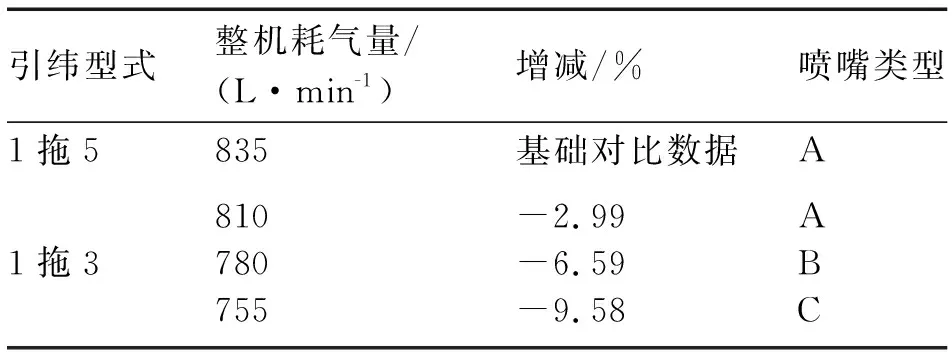

经测试,CA082型喷气织机采用“1拖3”引纬型式和A型辅喷嘴,最小耗气量按810 L/min计算,则节约能耗为(835-810)/835×100%=2.99%;而且通过引纬参数自动设定发现,调车和开车比以前顺畅。

表2 A型辅喷嘴测试数据

3.2.2.2 B型辅喷嘴测试结果

B型辅喷嘴喷孔直径由1.5 mm改为1.4 mm,增强了喷孔气流的集束性,可适当降低喷孔气压,在理论上具有节能可行性。测试数据见表3。

经测试,CA082型喷气织机采用“1拖3”引纬型式和B型辅喷嘴,最小耗气量按780 L/min计算,相对“1拖5”引纬型式可以节约能耗为(835-780)/835×100%=6.59%;在试验中还发现,辅喷气压调高(大于0.4 MPa)会造成纬纱飞行不规则,不能在较高气压下使用而具有一定的局限性。

3.2.2.3 C型辅喷嘴测试结果

C型辅喷嘴将φ1.5 mm圆柱孔喷孔改为圆锥孔,使辅喷嘴的喷射角和喷向角的一致性更好,保障引纬气流稳定、顺畅。测试数据见表4。

经测试,CA082型喷气织机采用“1拖3”引纬型式和C型辅喷嘴,当流量按755 L/min计算时,相对“1拖5”引纬型式而言,可节约能耗为(835-755)/835×100%=9.58%。

3.2.2.4 各型辅喷嘴耗气量汇总

各型辅喷嘴耗气量数据汇总见表5。

表5 各型辅喷嘴耗气量数据汇总

4 经济效益

喷气织机织造消耗的压缩空气,根据织物种类及生产速度不同而有差异。一般企业供气压力约为0.6 MPa,每台织机须消耗压缩空气为40 m3/h~100 m3/h。以某公司24台织机“1拖5”引纬型式使用A型辅喷嘴为例,各项指标见表6。

表6 不同织物同台织机的能耗对比

长时间日常统计显示织机运转效率为90%,辅喷嘴气耗量占整机的81.20%。以平纹细布为例计算,1台织机辅喷嘴年耗电量为:5.49 kW×24 h×360 d×90%×81.20%=34 579 kW·h,24台织机总耗电量为 829 898 kW·h;按陕企电价1.186 9元/(kW·h)计,若采用C型辅喷嘴则每年可节约7.95万元电费(0.331 3万元/台)。

5 结语

喷气织机所用能耗主要以气耗为主,耗气量约占总能耗的73%,并以辅喷嘴耗气量为最大,约占整机气耗的81.20%,确定合理的喷气压力以及选择节能型(C型)辅喷嘴降低气耗效果显著。因此,降低喷气织机能耗应从降低辅喷嘴耗气量入手,从辅喷嘴压力、电磁阀控制辅喷嘴数量、辅喷嘴开闭时间、辅喷嘴间距等因素综合考虑,以配套全系统节能措施的效果为佳。