聚N-乙基苯胺复合电极的制备与除菌性能

2020-08-25范贵锋马玉聪樊保民

刘 浩,范贵锋,马玉聪,樊保民,郝 华,杨 彪

(1.北京工商大学材料与机械工程学院,北京100048;2.中国科学院化学研究所,北京100190)

循环冷却水作为工业用水的重要部分, 其用量占工业用水总量的约60%~90%〔1〕。 鉴于实际运行工艺,尤其是热力生产过程中(开放式运行),循环冷却水可提供多种微生物生长所适宜的温度、 氧含量与营养源等环境因素, 若不采取必要措施抑制微生物生长,会导致生物代谢黏泥阻塞管道,降低水通量,腐蚀设备,造成管道穿孔等事故;此外,细菌与藻类附着也会直接降低冷却系统的换热效率, 导致锅炉过热〔2〕。 因此,对工业循环冷却水进行除菌处理,实现高效换热与生产具有重要意义。

目前, 工业循环冷却水的除菌方法主要包括物理法与化学法。其中,物理法主要通过施加高压电场或紫外光照射等杀灭细菌与藻类,无法连续操作,更难以实现长效除菌。 投放氯基或季盐的化学法除菌效果较显著,但需要连续补充药剂,运行成本高且容易造成二次污染,对环境产生不利影响。电化学杀菌除能耗问题外,具有操作简便、持续性强、减少水处理剂用量、清洁环保且效率高等诸多优势,逐渐被研究人员关注并进行实际应用〔3-4〕。 值得注意的是电化学除菌效果除与电解产物组成及浓度相关外,还与电极材料种类和结构密切相关〔5〕。 用于电化学除菌的电极材料集中在金属氧化物或由钌、铱、钽等贵金属修饰的电极〔6〕,通过电聚合得到用于电化学除菌的聚合物修饰电极,并对循环冷却水有效除菌的研究尚未见报道。 同时,聚合物优异的化学惰性也有利于提升电化学除菌过程中电极在水体的稳定性。

本文基于循环伏安法以草酸为支持电解质,在铜电极表面修饰聚N-乙基苯胺/十二烷基磺酸钠(PNEA/SDS)复合层,通过电化学极化与阻抗测试验证PNEA/SDS 复合电极在循环冷却水中的稳定性。以复合电极为阳极,304 不锈钢为阴极,在稳流电源下连续处理循环冷却水,考察电流密度、极板间距与停留时间对除菌效果的影响。 结合锅炉连排废水与蒸汽凝结水的含能直接回用工艺〔7-9〕,以期为全面实现热力行业的清洁生产提供有益参考。

1 实验部分

1.1 原料与仪器

N-乙基苯胺(NEA)、十二烷基磺酸钠(SDS),北京华威锐科化工有限公司;草酸、无水乙醇、丙酮,北京化工厂;上述试剂均为分析纯。 T3 铜电极(99.99%),尺寸5 cm× 5 cm× 0.2 cm,秦邮仪器化工有限公司。 超纯水,实验室自制(电阻率18.6 MΩ·cm)。

水样采集自河北辛集市某热电厂的循环冷却水,该厂使用城镇再生水为循环冷却水,其水质参数列于表1。

表1 循环冷却水水质

仪器:CS350H 型电化学工作站(带高压扩展槽),武汉科思特公司;S4800 型扫描电子显微镜,日本日立公司;WWL-SS-E 型稳流电源, 重庆川纬仪电子有限公司。

1.2 复合电极的制备与表征

采用循环伏安法通过电聚合制备聚N-乙基苯胺(PNEA)/SDS 复合电极:将适量NEA 单体、SDS溶于40 ℃的草酸溶液(0.1 mol/L),其中NEA 与SDS的浓度均为0.3 mol/L; 将混合溶液灌入自制三电极电解槽中,以铜电极为工作电极、Ag/AgCl 电极为参比电极、铂片为辅助电极;电位扫描范围为-0.5~+1.2 V(相对参比电极),扫描速率20 mV/s,扫描20圈后得到PNEA/SDS 复合电极, 聚合层有效覆盖面积为4.5 cm×4.5 cm。

用扫描电子显微镜观察电极形貌与复合层厚度。通过动电位极化曲线与电化学阻抗谱(EIS)验证PNEA/SDS 电极的稳定性。 极化曲线扫描范围为-0.2~+0.3 V(相对开路电位),扫描速率1 mV/s。 在开路电位进行EIS 测试,频率范围为100 kHz~10 MHz,振幅10 mV,用Zsimpwin 软件对所得阻抗谱进行分析拟合。 为考察SDS 的掺杂效果,单独制备未掺杂的PNEA 电极并进行稳定性测试,进行对比。

1.3 复合电极的除菌效果

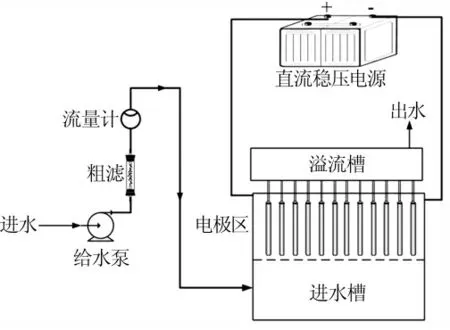

根据现场电化学水处理工艺, 搭建实验室规模除菌装置,如图1 所示。

图1 电化学除菌实验装置

以PNEA/SDS 复合电极作阳极,304 不锈钢作阴极(有效面积均为4.5 cm×4.5 cm),使用9 片阳极与10 片阴极,进水流量固定为200 L/h,在稳流电源控制下对循环冷却水进行连续处理; 处理过程未添加任何药剂。 收集处理后的循环冷却水,依据《工业循环冷却水中菌藻的测定方法》(GB/T 14643.1—2009),通过平皿计数法统计水样中的细菌总数。

2 结果与讨论

2.1 PNEA/SDS 复合电极的分析

图2 为制备PNEA/SDS 复合电极过程的循环伏安曲线。

由图2 可知,第1 圈扫描的阳极电流密度较高,应归因于基底铜电极的钝化, 此时阳极反应应为金属铜的氧化,阴极反应应为氧还原过程〔10〕。钝化的电极表面有利于NEA 单体的稳定附着,进而引发电化学氧化并聚合形成功能层。 因此, 从第2 圈扫描开始, 电流密度开始显著下降, 此时阳极反应主要为NEA 在铜基底表面的氧化聚合,与支持电解质中的SDS 共同形成复合聚合层; 所形成低聚物与少量溶解氧的还原过程构成阴极反应。 随着扫描次数的增加,阴、阳极电流密度的下降程度均逐渐降低,表明铜基底表面的聚合层逐渐致密完整。从第20 圈扫描开始,电流密度趋于稳定。

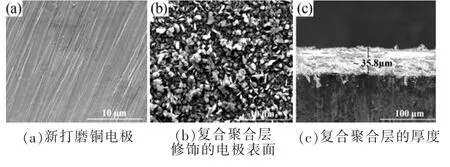

图3 为铜电极表面PNEA/SDS 复合层修饰前后的微观形貌。

图2 PNEA/SDS 复合电极制备过程的循环伏安曲线

图3 微观形貌

图3(a)为洁净电极表面,可清晰观察到机械打磨造成的划痕。 观察图3(b)可发现经PNEA/SDS 层修饰后, 铜电极表面呈现片状与纺锤状颗粒无序堆积的结构,且不同颗粒间具有空隙。这种多孔堆砌结构可显著增大电极的比表面积, 在提升电流效率的同时,有利于电化学水处理过程中细菌的吸附,提升除菌效果〔11〕。由图3(c)可知,PNEA/SDS 层的厚度约为35.8 μm,同时聚合层内部结合紧密,并未发现明显分层与空泡等瑕疵, 可有效保证后续电化学除菌的性能。

2.2 PNEA/SDS 复合电极的稳定性

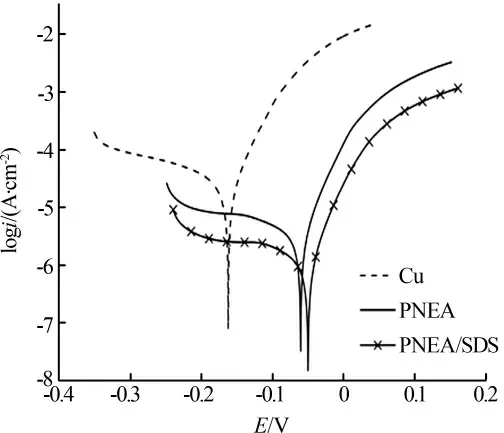

在电化学水处理过程中, 电极材料难免会受到废水中离子、微生物与溶解氧等因素的腐蚀,影响其稳定性; 而电极稳定性又与除菌过程的效率与持续性密切相关, 因此有必要明晰PNEA/SDS 复合电极在循环冷却水中的稳定性。图4 为30 ℃下不同电极在循环冷却水中的动电位极化曲线,经Tafel 外推得到腐蚀电位(Ecorr)、腐蚀电流密度(icorr)与阴极(bc)、阳极(ba)Tafel 斜率等参数,列于表2。

由图4 可知,在铜电极表面修饰PNEA 与PNEA/SDS 层后,阴、阳极曲线均向低电流区域移动。 同时根据表2 数据可知,经表面修饰,电极在循环冷却水中的Ecorr大幅正移,且icorr显著降低,由39.8 μA/cm2(纯铜)分别降至4.2 μA/cm2(PNEA)与2.5 μA/cm2(PNEA/SDS)。 说明经2 种聚合层修饰后,电极的稳定性均得到明显提升, 且PNEA/SDS 复合层的效果更优〔7〕。

图4 不同电极在30 ℃循环冷却水中的动电位极化曲线

表2 不同电极在30 ℃循环冷却水中的电化学极化参数

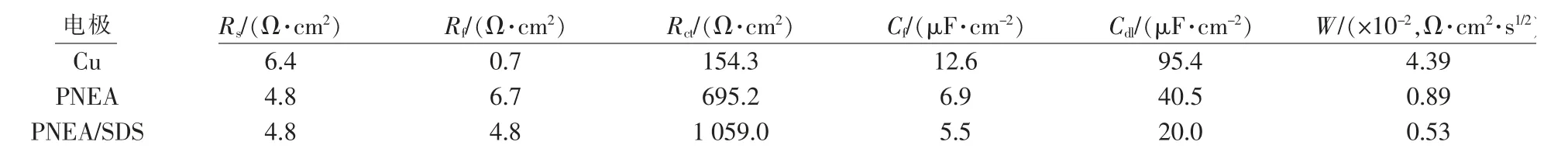

图5(a)为不同电极在30 ℃循环冷却水中的电化学阻抗谱; 由于电极表面的不均一性, 所有Nyquist 曲线在高频区均呈现不规则半圆,低频区则出现因扩散效应而产生的Warburg 元件〔12〕。 基于图5(b)所示等效电路拟合得到溶液阻抗(Rs)、膜阻抗(Rf)、电荷转移阻抗(Rct)、膜电容(Cf)、双电层电容(Cdl)与Warburg 量值(W),列于表3。

结合图5(a)与表3 可知,经PNEA 与PNEA/SDS 修饰后,Nyquist 曲线高频圆弧的半径较纯铜电极大,说明表面覆盖聚合层后,电荷转移难度增大,Rct分别升高至695.2 Ω·cm2(PNEA)与1 059.0 Ω·cm2(PNEA/SDS),电极稳定性显著提高。 由于表面覆盖聚合层,经PNEA 与PNEA/SDS 修饰的电极,其阻抗行为出现明显膜电容(Cf),同时Cdl分别降至40.5、20.0 μF/cm2。值得注意的是PNEA/SDS 因有SDS 的掺杂作用, 其低频扩散效应不如PNEA 与纯铜电极显著,这也说明SDS 已成功掺杂入PNEA 膜层。

综合上述电化学分析可知, 表面修饰后的铜电极在循环冷却水中的稳定性得到明显改善, 且掺杂SDS 可进一步提升电极的稳定性。

2.3 PNEA/SDS 复合电极的除菌效果与成本分析

采用单因素实验,考察电流密度、极板间距与停留时间对PNEA/SDS 复合电极除菌效果的影响,结果如图6 所示。 其中图6(a)为极板间距2 cm、停留时间10 s 时,PNEA/SDS 复合电极在不同电流密度下对循环冷却水的除菌效果;图6(b)为电流密度15 A/cm2、 停留时间10 s 时, 不同极板间距对PNEA/SDS 复合电极除菌效果的影响;图6(c)为电流密度15 A/cm2、极板间距2 cm 时,不同停留时间下除菌率的变化。

从图6(a)可以看出,除菌率随电流密度的增加,呈现先增加后逐渐平稳的趋势;电流密度为5 A/cm2时,细菌总数已降至2 000 L-1以下,符合《城市污水再利用 工业用水水质》(GB 19923—2005)对相关指标的要求; 进一步增加电流密度至15 A/cm2时,除菌率已达到98.5%,除菌效果显著。 基于上述结果分析认为,随初期电流密度的逐渐升高,水中由电化学反应生成的活性除菌物质含量增加, 因此除菌率不断提高, 对应电化学反应为该阶段的除菌控制因素〔13〕;此外,随着电流密度的进一步提升,除菌过程由电化学反应控制逐渐转变为由除菌活性物质与细菌间的均相反应控制, 高电流密度下除菌率趋于平稳〔14〕。

由图6(b)可知,极板间距为2 cm 时除菌率最高,增大极板间距,除菌率降低。 在电流密度与停留时间相同的情况下, 较高的极板间距会增加除菌活性物质的扩散阻力, 降低其在极板间的浓度与分布均一性,从而降低除菌效果〔15〕。 另一方面,为稳定极板间的电流密度,增加极板间距要求更高的槽压,会提升处理循环冷却水的运行成本。因此,从除菌效果与运行经济性角度出发,选择2 cm 作为极板间距。

由图6(c)可知,除菌率随停留时间的延长先增加后趋于稳定。 停留时间达到10 s 时,除菌率可达99.4%,效果显著。 较长的停留时间有利于除菌活性物质与细菌的充分接触,最大限度地快速杀灭细菌,发挥除菌效果。

除了电化学反应得到除菌活性物质外, 在制备PNEA/SDS 复合电极过程中, 铜基底产生的铜离子(Cu+或Cu2+)会不可避免地与SDS 共同掺杂于聚合层内部。 生成的铜离子与SDS 也具有一定除菌作用,在处理循环冷却水时,可结合电化学反应生成的除菌活性物质, 协同杀灭吸附于电极表面及孔道内部的细菌,减少循环冷却水中的细菌总数。

图5 不同电极在30 ℃循环冷却水中电化学阻抗谱(a,Nyquist 曲线)及等效电路(b)

表3 不同电极在30 ℃循环冷却水中的阻抗参数

图6 复合电极对循环冷却水中大肠菌群的消除效果

结合高稳定性、 低成本电极材料制备与高效一体化反应器,在避免使用贵金属的同时,可连续有效杀灭循环冷却水中的细菌。 所构建装置在电流密度为5 A/cm2、停留10 s,即可满足GB 19923—2005 中的相关要求,处理成本较低。 另一方面,基于PNEA/SDS 复合电极的除菌装置既可作为单独处理工艺,也可作为预处理或深度处理过程与其他工艺配合使用,集成度高,具有较高的效率与经济性。

2.4 PNEA/SDS 复合电极的除菌机理

PNEA/SDS 复合电极的高效除菌效果源于铜表面稳定活化层与掺杂SDS 的协同作用,具体描述如下:(1)活化层的多孔结构利于在动态流动条件下吸附水中细菌, 细胞膜正常代谢的氧化还原电位低于外加电位,从而可被击穿;(2)活化层电解水产生·OH、等强氧化物质用于除菌;此外,凝结水中存在少量Cl-(见表1),随电解过程可生成Cl2,亦可有效破坏细胞内部物质;(3)掺杂SDS可破坏细菌内部蛋白质的二、三级结构,抑制细菌增殖,进而从根本上杀灭细菌。

3 结论

(1)循环伏安法制备PNEA/SDS 复合电极呈颗粒紧密堆积的多孔结构,聚合层有效厚度约为35.8 μm。

(2)经PNEA/SDS 复合层修饰的铜电极在循环冷却水中的稳定性显著改善,腐蚀电流密度降至2.5 μA/cm2,界面电荷转移阻抗提高至1 059.0 Ω·cm2。

(3)PNEA/SDS 复合电极作阳极,304 不锈钢为阴极,对循环冷却水有优异的除菌效果,最优运行工艺为电流密度15 A/cm2,极板间距2 cm,停留时间10 s。 稳定活化层与掺杂SDS 可协同杀灭细菌。