1 067 mm轨距货车转向架侧架可靠性分析

2020-08-25余妍金戈王俊勇傅茂海

余妍金戈,王俊勇,傅茂海

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

侧架是铁路货车三大件式转向架的重要承载部件[1],为铸造结构,为了满足部件合理装配和载荷传递的需要,其结构复杂,在车辆运行过程中承受着巨大的交变载荷作用,且随着车辆轴重的增加和速度的提高,疲劳裂纹成为了货车转向架侧架常见的损伤形式之一[2-3]。因此,在侧架的设计过程中,需要对其结构进行可靠性分析计算。

1 侧架有限元建模

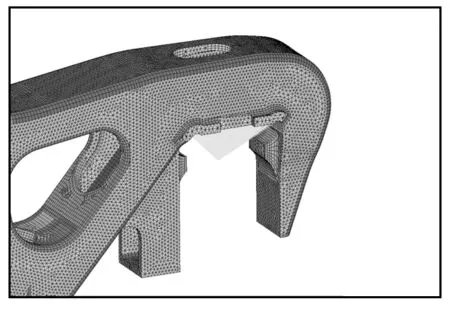

侧架有限元模型采用的是空间笛卡尔坐标系,在该坐标系中,XOY平面位于中央弹簧作用面上,原点位于该面几何中心,X轴正方向为车辆运行方向,Y轴与线路方向相垂直,Z轴垂直于轨道平面,且其正方向为竖直向上。由于该结构为厚壁铸钢件,故在ANSYS有限元分析软件中采用20节点高阶实体单元Solid 95对结构进行离散。侧架结构共离散为1 383 743个节点,形成实体单元974 530个。侧架有限元离散模型如图1所示。

图1 侧架有限元模型

计算时,对侧架导框部位利用梁单元进行模拟,在梁单元下端约束纵向、横向、垂向和绕纵轴旋转的自由度。侧架约束边界条件如图2所示。

2 结构强度与刚度评估方法

根据北美铁道协会标准AAR M-203∶2012 Truck Side Frames,Cast Steel-Design and Testing(以下称“AAR M-203”)进行侧架刚度和疲劳强度计算。

本货车转向架侧架采用B+级钢铸造,固定轴距为1 675 mm,转向架属于2D轴转向架。

图2 侧架约束边界条件

2.1 结构刚度

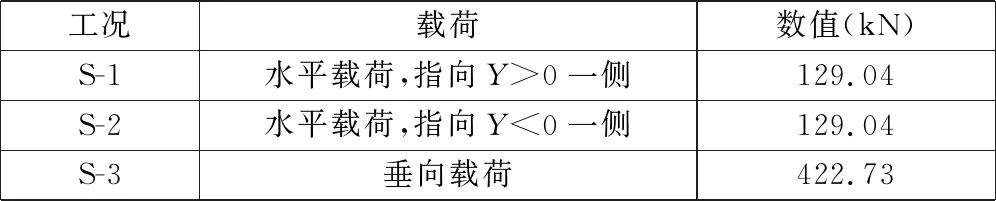

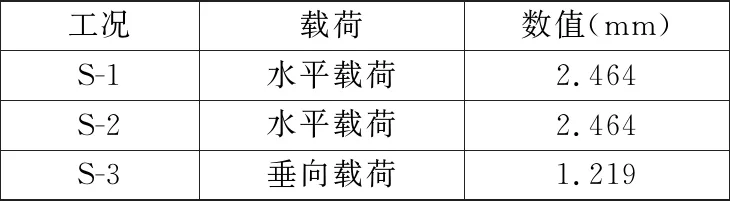

转向架轴重为20 t,根据AAR M-203规定,侧架结构刚度计算载荷工况如表1所示。在静载荷作用下,侧架结构允许的最大弹性变形量如表2所示。

表1 侧架结构刚度计算载荷工况

表2 侧架结构的最大允许变形

2.2 结构疲劳强度

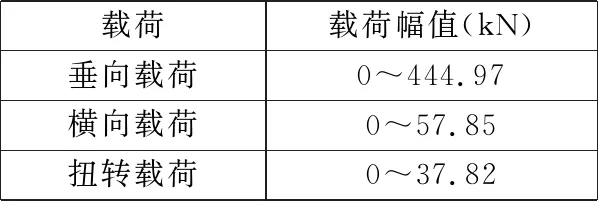

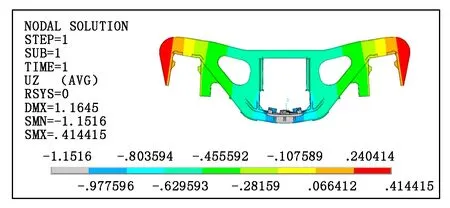

根据AAR M-203规定,侧架疲劳强度试验载荷包括垂向载荷、横向载荷和扭转载荷,各载荷幅值如表3所示,结构疲劳强度计算工况如表4所示。

根据AAR M-203所确定的载荷循环特征,侧架结构疲劳强度分析按有限寿命法进行[4]。计算流程为:

(1) 根据有限元方法获得结构在最大载荷作用下的应力分布。

(2) 根据考察区域的应力-时间历程,采用雨流计数法获得其二维应力谱。

(3) 计算各应力谱块的平均应力和应力幅。

(4) 利用Goodman方程,将应力特征修正到对称循环状态下。

(5) 利用S-N曲线,确定考察区域在各应力谱块作用下的许用循环次数Ni,并按式(1)计算考察区域的损伤Di:

Di=ni/Ni.

(1)

其中:ni为标准规定的各类载荷循环次数。

(6) 利用Miner线性累积损伤准则,计算考察区域的累积损伤。以累积损伤∑Di<1作为评价结构疲劳强度的标准。

表3 侧架疲劳强度试验载荷幅值

表4 侧架疲劳强度计算工况

3 计算结果与评定

3.1 结构刚度

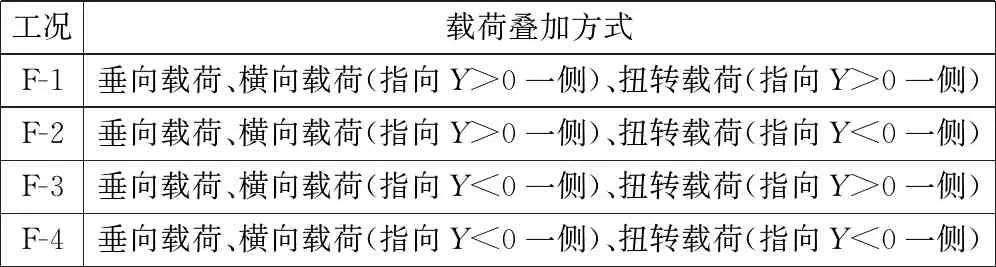

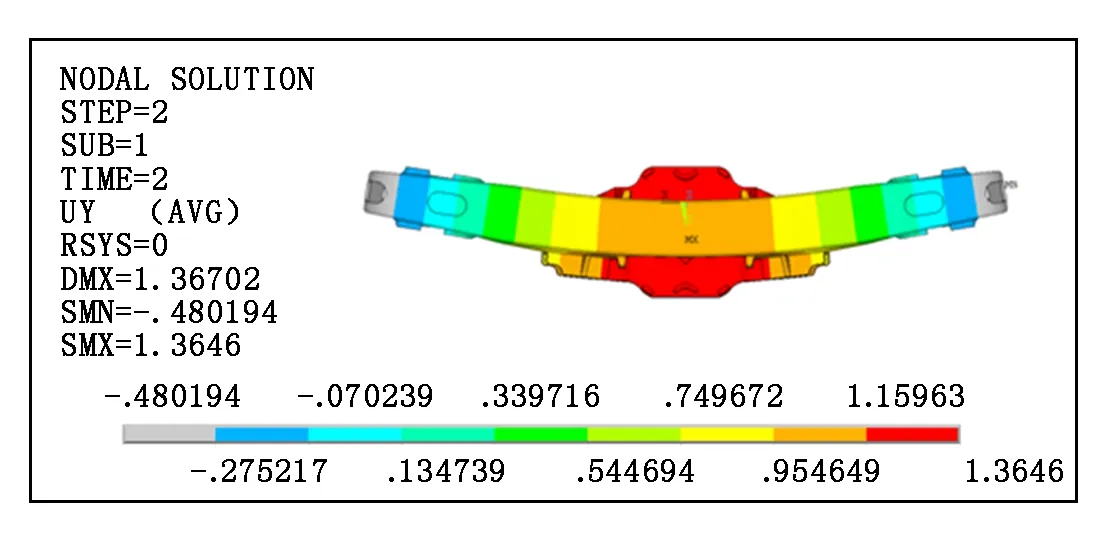

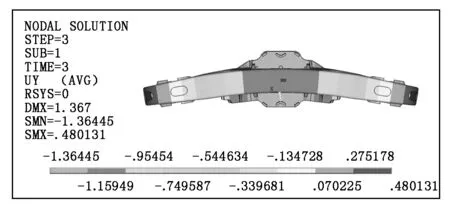

在如表1所示的各计算工况下,侧架变形分布如图3~图5所示,侧架的最大变形及限制值如表5所示。表5的分析结果表明:侧架结构在各工况下的最大变形均小于AAR M-203标准规定的限制值,结构刚度满足标准规定要求。

图3 S-1工况下侧架横向变形分布

图4 S-2工况下侧架横向变形分布

3.2 结构疲劳强度

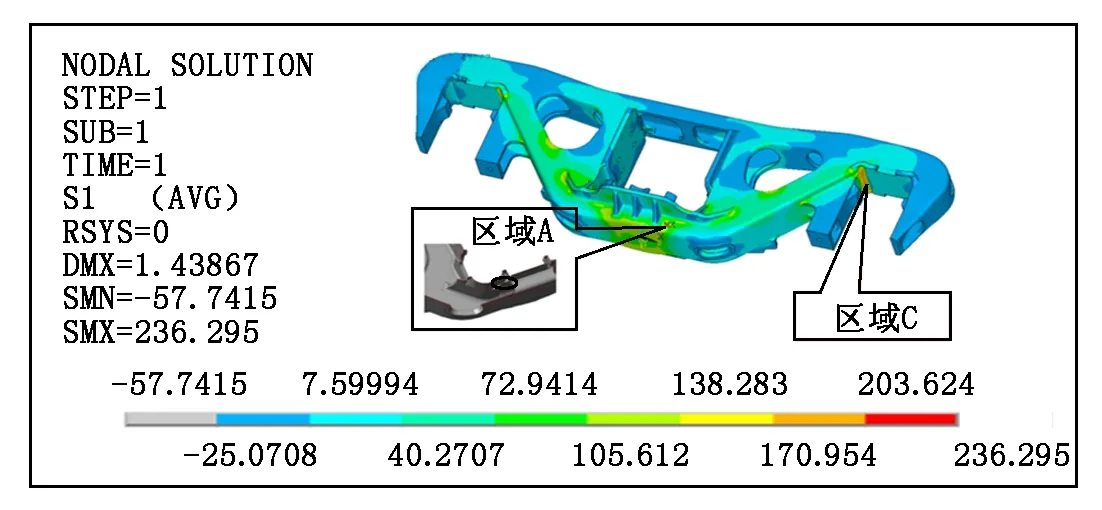

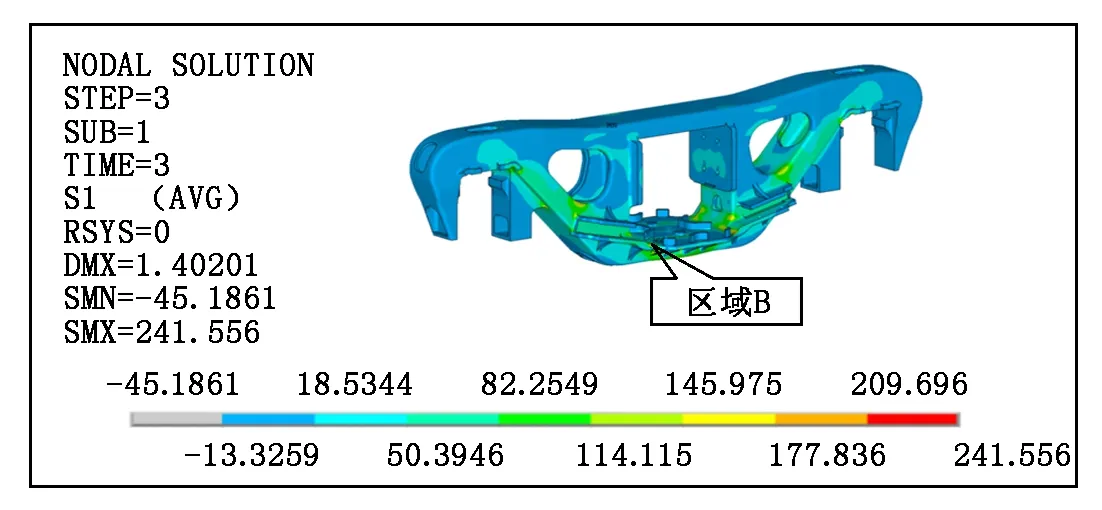

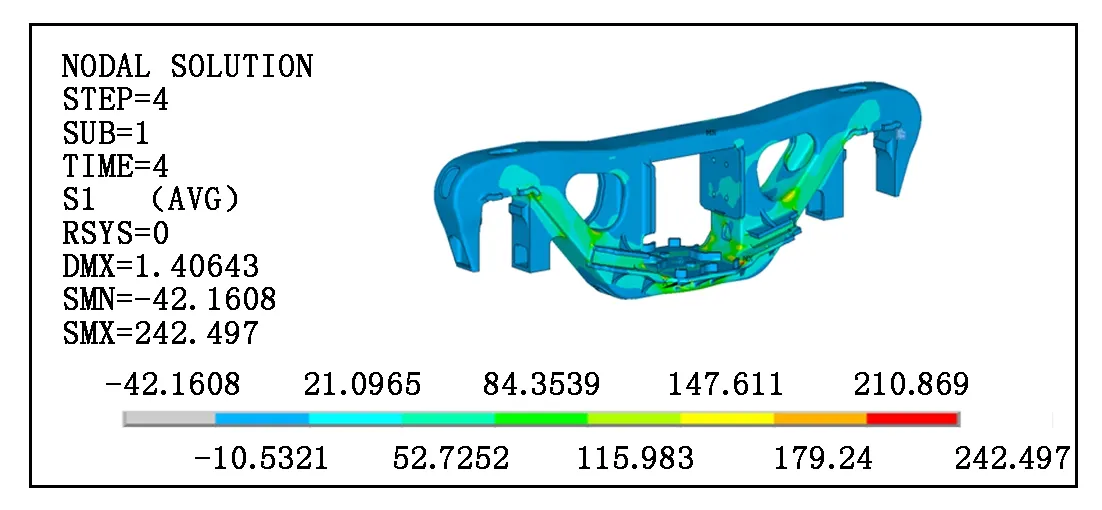

侧架在各工况疲劳强度计算载荷峰值下的最大主应力分布如图6~图9所示。

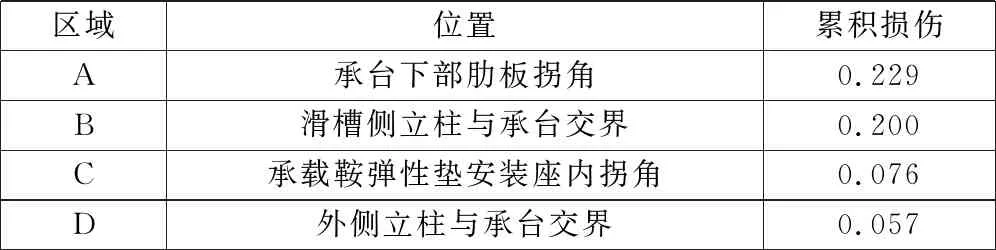

对侧架各处应力-时间历程进行雨流计数并获得二维应力谱,其结果表明:弹簧承台下部肋板拐角(区域A)、滑槽侧立柱与弹簧承台交界处(区域B)、承载鞍弹性垫安装座内拐角(区域C)和外侧立柱与弹簧承台交界处(区域D)的对称循环等效应力大于对称循环疲劳极限110 MPa[5]。故对以上区域进行累积损伤计算分析,计算结果如表6所示。

图5 S-3工况下侧架垂向变形分布

表5 侧架最大变形与限制值

图6 F-1工况下侧架最大主应力分布

图7 F-2工况下侧架最大主应力分布

图8 F-3工况下侧架最大主应力分布

图9 F-4工况下侧架最大主应力分布

计算结果表明,以上区域的积累损伤均小于1。而侧架其余各处,在各谱块下的对称循环等效应力均小于疲劳极限,即在AAR M-203规定的各疲劳强度试验载荷作用下,其损伤均为0。因此,侧架结构能够通过标准所规定的疲劳试验。

表6 侧架各区域累积损伤

4 结束语

采用ANSYS有限元分析软件,参照北美铁道协会标准AAR M-203∶2012分析计算了1 067 mm轨距货车转向架侧架的刚度和疲劳强度,结论如下:

(1) 侧架结构在各工况下的最大变形均小于标准规定的限制值,其结构刚度满足标准要求。

(2) 侧架的疲劳强度最危险点位于承台下部肋板拐角区域,其最大累积损伤为0.229,小于1,结构满足标准规定的疲劳试验要求。