混凝技术处理厌氧消化污泥脱水液试验研究

2020-08-25张轶凡张博文聂英进

张轶凡 ,徐 博 ,张博文 ,聂英进

(1. 天津创业环保集团股份有限公司,天津 300381;2.天津凯英科技发展股份有限公司,天津 300384;3.天津城建大学 环境与市政工程学院,天津 300384;4.天津市水质科学与技术重点实验室,天津 300384)

污泥厌氧消化技术作为污泥的一种处理方法,可将污泥中大量有机物转化为沼气,实现污泥的减量化和资源化。但在污泥厌氧消化过程中,污泥消化液中的氨氮不仅没有得到去除,反而因为有机氮的释放而有所增加,进而导致碳氮比降低[1]。若将其直接排入到水体环境,会导致水体中氮素增加,造成严重的水体污染;若直接回流到污水处理厂与污水合并处理,则会增加15%~25%的进水氨氮负荷,同时还可能影响污水厂出水水质[2]。因此,将脱水液回流至污水处理工艺前端,采用自养生物脱氮技术对其进行脱氮处理是非常有必要的。

在采用板框压滤机对厌氧消化污泥脱水液进行脱水时,为了提高脱水效果,通常需要投加三氯化铁。由于氯化铁药剂纯度的原因,污泥脱水液中除了含有较高浓度的总铁和悬浮物(SS)之外,通常还会有一定浓度的Fe2+[3],Fe2+在一定条件下会被氧化成Fe3+。废水中Fe3+的质量浓度小于10 mg/L 时,有利于提高活性污泥对COD 的代谢能力[4];但当Fe3+的质量浓度大于15 mg/L 时,活性污泥对COD 的代谢能力下降;Fe3+的质量浓度大于20 mg/L 时,微生物开始出现中毒现象;Fe3+的质量浓度大于100 mg/L 时,微生物会出现急性中毒现象,COD 代谢能力迅速下降。污泥脱水液中含有的SS 大多不可被微生物所利用,且高浓度的SS 会降低污泥活性,严重时甚至会导致反应器崩溃。为确保脱水液水质达到厌氧氨氧化的处理要求,例如在现行《室外排水设计规范》(GB 50014-2006)中要求生物处理单元进水总铁质量浓度≤10 mg/L,需要对污泥脱水液中的SS 和总铁进行相应的预处理,以确保厌氧氨氧化工艺稳定运行[5-6]。

混凝是工业废水和生活污水处理工艺过程中最基础的操作单元,其效果直接影响着后序处理工艺及出水水质,因其具有絮凝效果快、吸附架桥能力强、污染物去除率高等优点,在水处理过程中得到了广泛应用[7-8]。本研究针对厌氧消化脱水液,采用曝气-混凝预处理技术,探究曝气量和曝气时间对脱水液中的Fe2+去除的影响,通过正交试验确定混凝的最适工艺条件,结合单因素实验确定最佳混凝剂PAC 投加量、助凝剂PAM 投加量和pH 值,旨在探究混凝技术在厌氧消化污泥脱水液处理方面的应用效果,为厌氧消化污泥脱水液的处理工艺选择提供参考。

1 材料与方法

1.1 试验用水水质

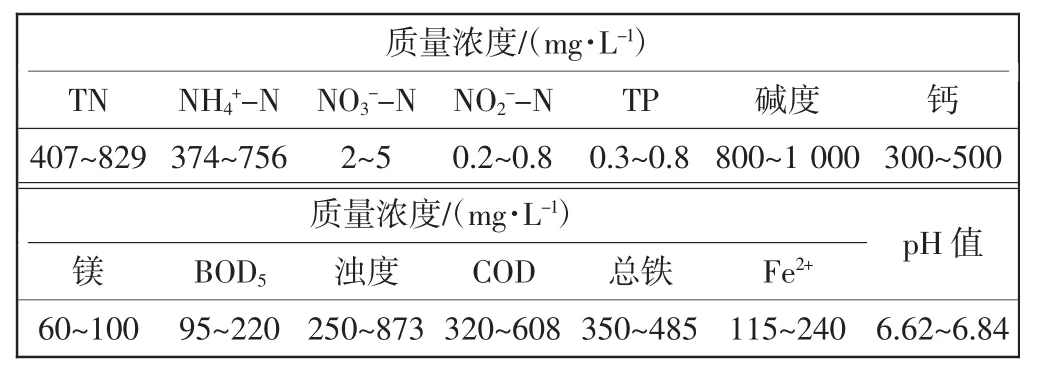

试验原水取自天津市某污泥处理厂板框压滤机脱水之后的厌氧消化污泥脱水液(以下简称污泥脱水液),每半月取一次,于室温下储存,原水表观为黄绿色,具体水质指标如表1 所示。

表1 脱水液的水质特点Tab.1 Water quality characteristics of dehydrated liquid

由表1 可以看出,脱水液中总铁和Fe2+含量高、C/N比低(<1),这是由于在厌氧消化污泥脱水过程中,添加了氯化铁帮助脱水,导致了污泥脱水液中Fe2+和Fe3+的残留,提高了脱水液中铁元素的质量浓度;而由于CO2的溶解和Fe3+的水解作用,使得污泥脱水液的pH 值维持在6~7 之间,与常规脱水液 pH 值(7~8)相比数值较低。

1.2 试验药剂与水质分析方法

试验药剂:聚合氯化铝(PAC,含量以氯化铝计,不少于28%);聚丙烯酰胺(PAM,阴离子型)。药剂均为天津市光复精细化工研究所产品。

试验测定的水质指标及分析方法[9]:TN 采用过硫酸钾氧化-紫外分光光度法;NH4+-N 采用纳氏试剂光度法;NO3--N 采用紫外分光光度法(UV2450 型紫外分光光度计,日本岛津产品);NO2--N 采用 N-(1-萘基)-乙二胺光度法;浊度采用便携式浊度计法(2100Q 型数字化手持便携浊度仪,美国哈希产品);COD 采用高温消解-重铬酸钾法;TP 采用钼锑抗分光光度法;碱度采用酸碱指示剂滴定法;钙采用火焰原子吸收法;镁采用火焰原子吸收法(SensAA 型火焰原子吸收光谱仪,澳大利亚 GBC 产品);pH 值采用便携式 pH 计法(HQ11d型pH 数字化手持便携分析仪,美国哈希产品);总铁采用邻菲啰啉分光光度法;Fe2+采用邻菲啰啉分光光度法;絮体粒径采用Mastersizer2000 型激光粒度仪(英国马尔文产品)。

1.3 试验方法

1.3.1 曝气条件的探究

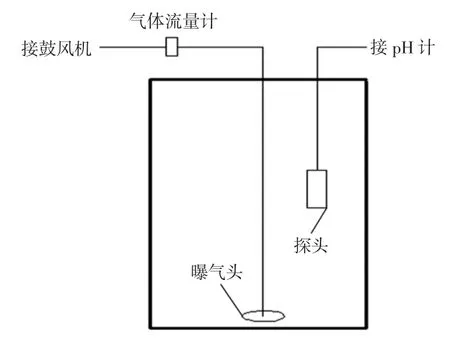

将从污泥处理厂取回的脱水液充分混合均匀后,取1 L 脱水液置于底部装有圆盘式微孔曝气盘的烧杯中,采用曝气泵进行曝气,同时采用气体流量计控制曝气量,考察曝气量和曝气时间对Fe2+去除的影响,试验装置如图1 所示。试验过程中曝气时间和曝气量的设 计 分 别 为 0、10、20、30、40、50、60、70 min 和 0.1、0.2、0.4、0.6、0.8、1.0 L/min。

图1 曝气装置示意图Fig.1 Schematic diagram of aeration device

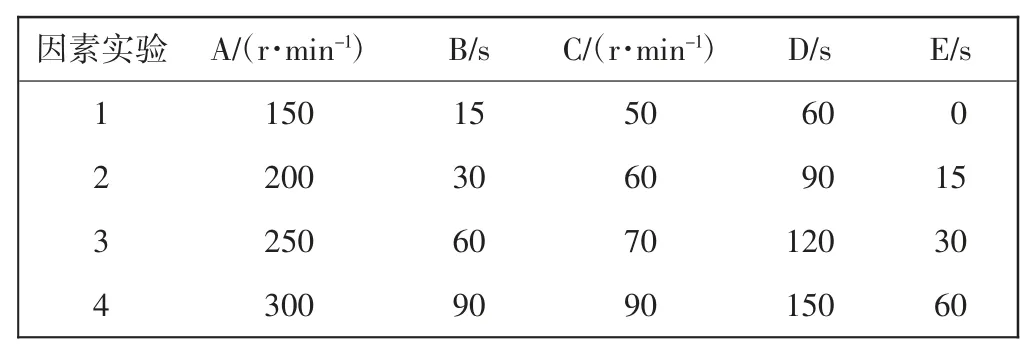

1.3.2 正交试验确定混凝最优水力条件

取6 份1 L 曝气处理后(曝气量0.6 L/min、曝气时间30 min)的试验用水于烧杯中,加入PAC(100 mg/L)和PAM(4 mg/L),采用六联搅拌机进行快搅速度(因素A)及时间(因素B)、慢搅速度(因素C)及时间(因素D)、助凝剂投加时间(即混凝剂与助凝剂投加时间的间隔时间,因素E)的五因素四水平设计正交试验,搅拌完成后静置15 min。考虑到原水性质及后续生物处理工艺的要求,加之混凝试验出水SS 浓度较低,测量误差较大,故试验选择浊度和总铁作为考察指标,待试验结束时取适量上清液(液面下2 cm 处),测其浊度和总铁的含量。正交试验因素水平如表2 所示。

表2 水力条件正交因素水平表Tab.2 Orthogonal factors level of hydraulic conditions

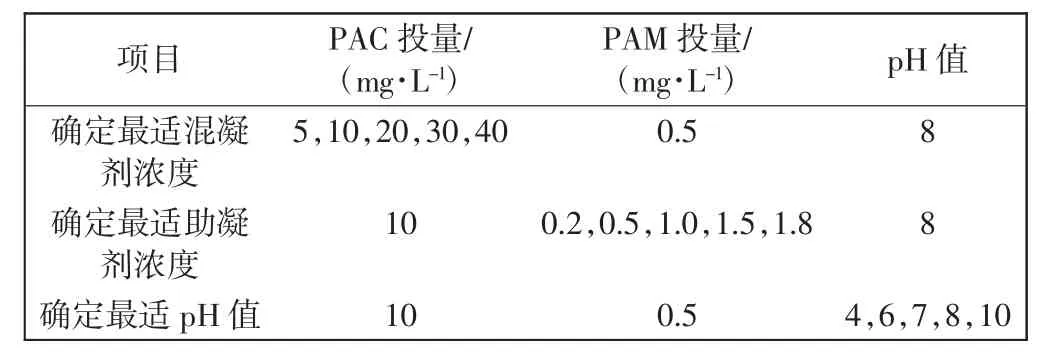

1.3.3 单因素投加量对混凝效果的影响

取6 份1 L 经曝气量0.6 L/min、曝气时间30 min处理后的试验用水于烧杯中,曝气处理后充分混匀脱水液,在最优水力条件(快搅250 r/min、90 s,慢搅90 r/min、120 s,助凝剂投加时间30 s)下,采用六联搅拌机进行单因素混凝试验,混凝完成后静置15 min,取适量上清液测定污泥脱水液中浊度和总铁的质量浓度,考察单因素试验对污染物的去除情况,进而确定单因素的最佳试验条件。单因素试验设计具体如表3 所示。

表3 单因素试验设计表Tab.3 Single factor experimental design

2 结果与讨论

2.1 曝气条件确定

2.1.1 曝气对Fe2+去除效果的影响

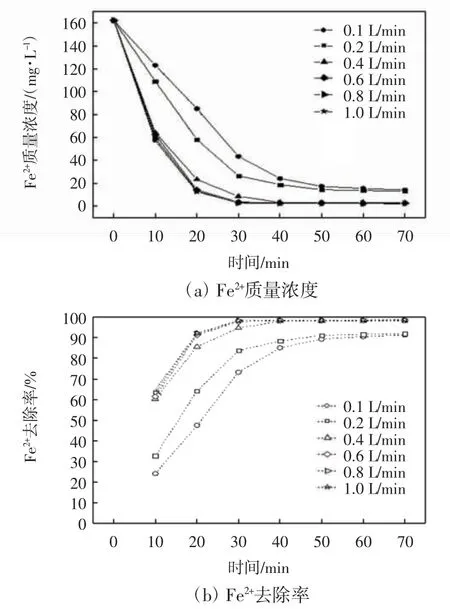

污泥脱水液中的Fe2+离子一般很难通过混凝沉淀去除,为此通常需通过曝气处理将Fe2+转化成Fe3+,之后再通过混凝沉淀将Fe3+去除[10-11]。污泥脱水液中Fe2+质量浓度和去除率随曝气量和曝气时间的变化如图2所示。

图2 Fe2+质量浓度和去除率随曝气量和曝气时间的变化Fig.2 Variation of Fe2+concentration and removal rate with aeration rate and aeration time

由图2 可见,原水中的Fe2+质量浓度为162.26 mg/L,在相同曝气时间下,原水中的Fe2+的质量浓度随曝气量的增加而逐渐降低。当曝气时间为30 min,曝气量分别为 0.1、0.2、0.4、0.6、0.8 和 1.0 L/min 时,Fe2+的质量浓度分别为 43.42、26.42、8.60、3.50、2.70 和 2.80 mg/L,去除率分别为 73.23%、83.71%、94.69%、97.84%、98.33%和98.27%,Fe2+的去除率随着曝气量的增加而不断增大。但当曝气量大于0.6 L/min 时,继续提高曝气量,Fe2+的去除提高不明显。此外,当曝气量为0.6 L/min时,曝气时间30 min 时,处理水中Fe2+质量浓度为3.50 mg/L,Fe2+的去除率为97.84%,之后随着曝气时间的增加,Fe2+去除率变化不大。

在曝气过程中,Fe2+转化成Fe3+主要是受到溶解氧和pH 的影响。反应体系中Fe2+和Fe3+的转化过程如公式(1)、(2)、(3)和(4)所示:

公式(4)中:k为反应速度常数(mol·L-1·s-1)。

由公式(1)和公式(2)可知,污泥脱水液中的Fe2+会随氧含量的增加被氧化成Fe3+,Fe3+发生水解后生成Fe(OH)3沉淀,从而降低了脱水液的 pH 值;公式(3)说明了脱水液中存在CO2溶解的动态平衡,脱水液中溶解的CO2会随曝气量和曝气时间的增加被带走排入大气中;由公式(4)可以看出,Fe2+的氧化速度跟 OH-的浓度的平方成正比,表明pH 值的升高可以加速Fe2+的氧化。

本试验中,当曝气量<0.6 L/min 时,无法较快提高氧的含量和pH 值,导致Fe2+的氧化速度缓慢;而当曝气量≥0.6 L/min 时,此时脱水液中的溶解氧和pH值不断增加并趋于饱和,有利于提高Fe2+的转化效率。因此,在后续试验中曝气条件确定为:曝气量0.6 L/min,曝气时间30 min,此时Fe2+的转化效果最好。

2.1.2 曝气对脱水液中浊度颗粒粒径的影响

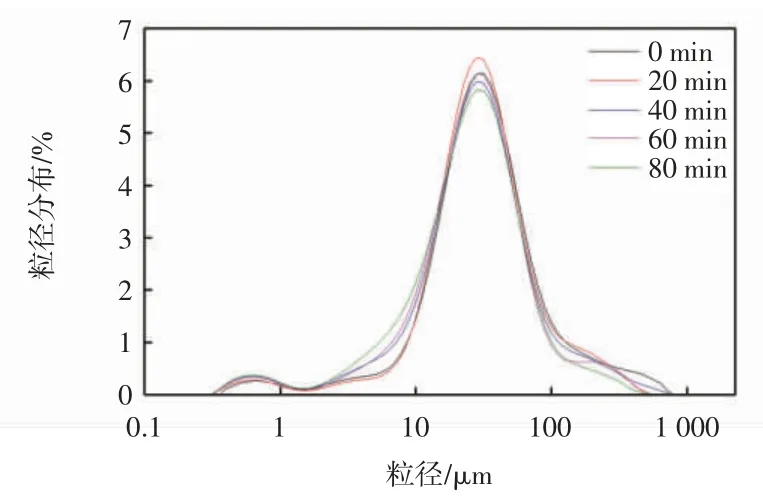

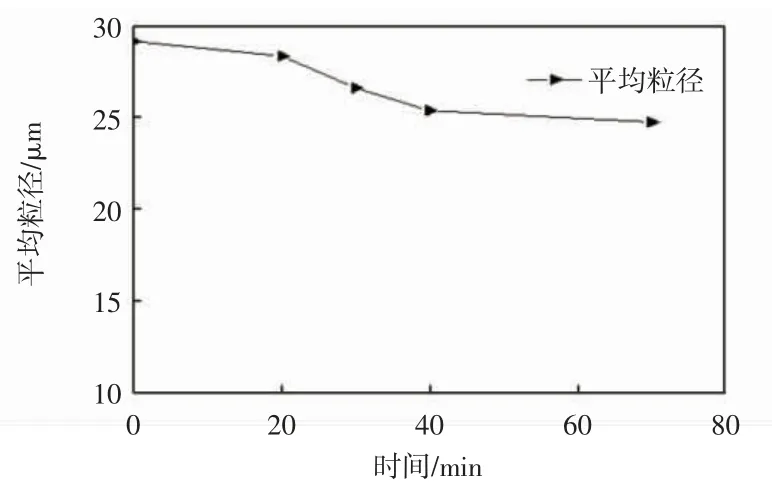

控制曝气量为0.6 L/min,在曝气时间分别为0、20、30、40 和 70 min 时,取适量脱水液检测絮体粒径,以探究脱水液中絮体粒径分布和平均粒径随曝气时间的变化情况,具体数据分别如图3 和图4 所示。

图3 絮体粒径分布随曝气时间的变化Fig.3 Variation of floc particle size distribution with aeration time

图4 絮体平均粒径随曝气时间的变化Fig.4 Variation of floc average particle size with aeration time

由图3 和图4 可知,絮体粒径的分布峰值是10~100 μm,试验原水的絮体粒径主要分布在10~100 μm之间,平均粒径为29.12 μm,说明曝气时间对絮体粒径分布峰的影响不大。当曝气时间在20 min 时,此时絮体粒径分布峰峰值最高,平均粒径从29.12 μm 降到28.23 μm;随着曝气时间的增加,脱水液中絮体的粒径不断减小,但降低不是很明显。在曝气时间为70 min时,絮体平均粒径降到最低值24.76 μm。

通常情况下,胶体粒径范围在1~100 nm 时,Fe3+水解后会形成 Fe(OH)3胶体,并在 pH 值为 3~4 时形成沉淀,在pH 值不断增高的条件下,大大提高了絮体沉淀过程;但与此同时,随着曝气时间的增加,曝气过程中的空气会产生剪切力,对已经生成大粒径的絮体进行切割,从而导致絮体粒径降低,使得小于10 μm的粒径分布增加。因此,控制曝气量和曝气时间对形成的絮体粒径及沉淀过程有很大的影响。综合考虑各影响因素,结合曝气对Fe2+去除的效果,最终选定的曝气量为0.6 L/min、曝气时间为30 min,此时絮体平均粒径为 26.50 μm。

2.2 混凝工艺条件确定

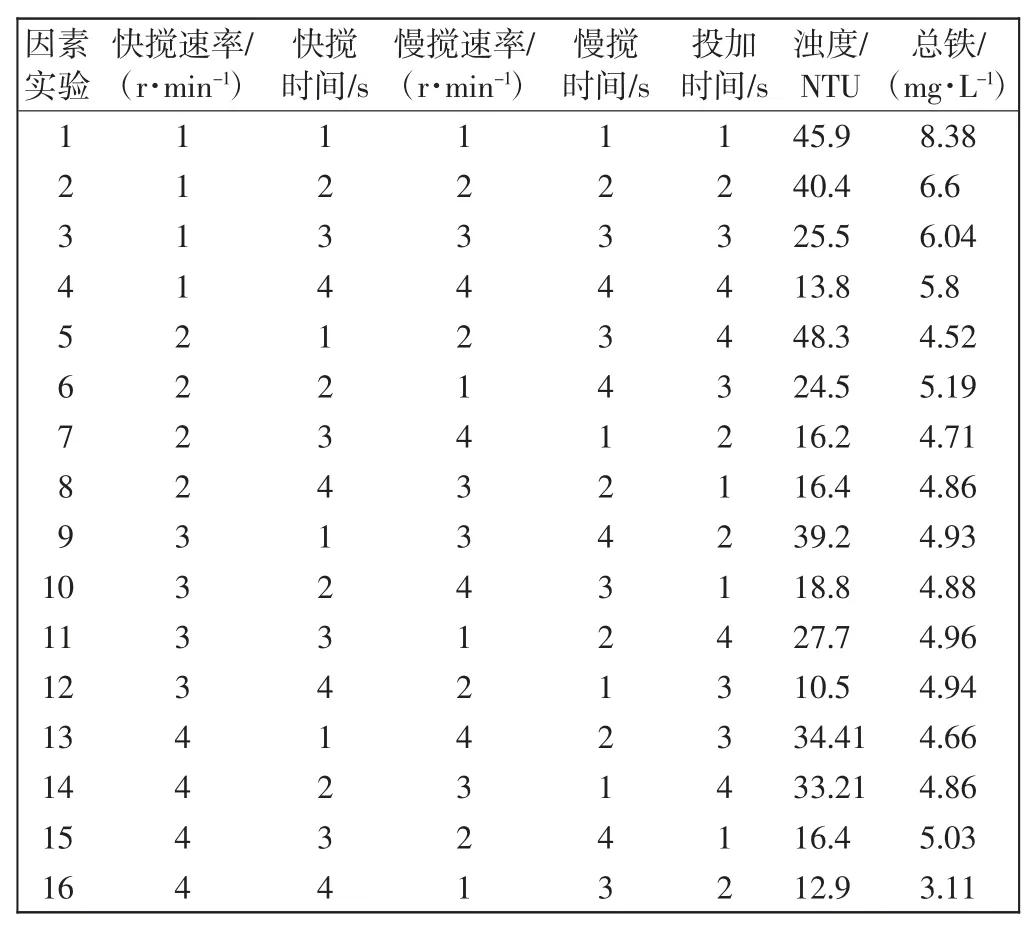

2.2.1 正交试验结果

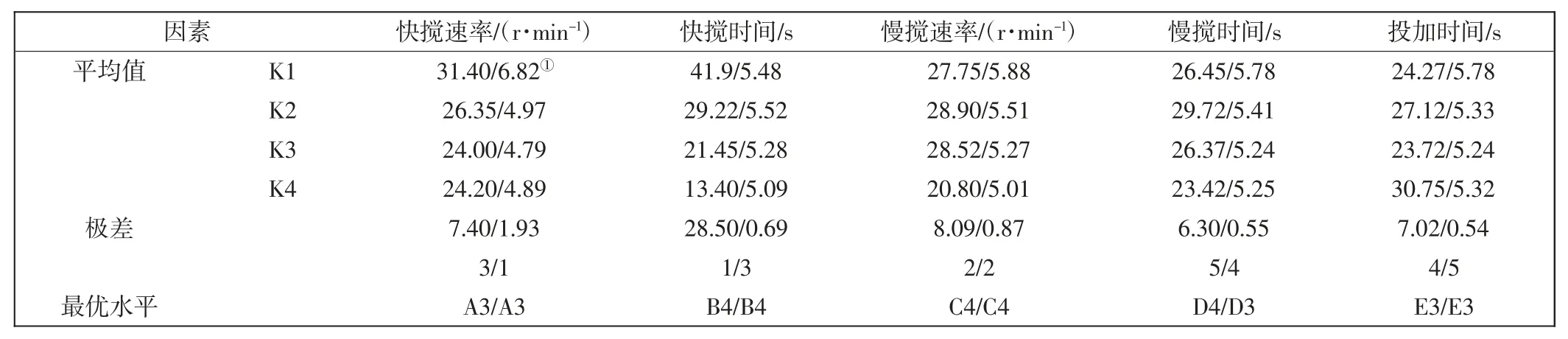

选取快搅速率(因素A)、快搅时间(因素B)、慢搅速率(因素C)、慢搅时间(因素D)及助凝剂投加时间(即混凝剂与助凝剂投加时间的间隔时间,因素E)五个因素设计正交试验,开展混凝的最优条件研究,正交试验结果见表4。表4 中显示了不同因素条件下浊度和总铁的去除情况。

表4 正交试验结果Tab.4 Orthogonal test results

2.2.2 浊度和总铁的去除情况

正交试验出水浊度和总铁分析如表5 所示。

由表5 可知,5 个因素对浊度的去除效果的主次因素的顺序为:快搅时间>慢搅速率>快搅速率>助凝剂投加时间>慢搅时间;每个因素的最佳水平为:快搅速率250 r/min、快搅时间90 s、慢搅速率90 r/min、慢搅时间150 s、助凝剂投加时间30 s。5 个因素对总铁的去除效果主次因素的顺序为:快搅速率>慢搅速率>快搅时间>慢搅时间> 助凝剂投加时间;每个因素的最佳水平为:快搅速率250 r/min、快搅时间90 s、慢搅速率90 r/min、慢搅时间120 s 和助凝剂投加时间30 s。

表5 正交试验出水浊度和总铁分析Tab.5 Analyses of turbidity and total iron in effluent from orthogonal test

通过上述正交试验,可以看出快搅速度对于总铁是首要的影响因素,而对浊度处于第3 位的影响因素。快搅速率对总铁的影响因素水平的大小为A3、A4、A2、A1,对浊度的影响因素水平的大小为 A3、A4、A2、A1。因此,确定最佳快搅速率为A3 水平,即250 r/min。同理确定其他因素的影响水平。综合各种因素的试验结果,确定最优水力条件为:快搅速率250 r/min、快搅时间90 s、慢搅速率90 r/min、慢搅时间120 s、助凝剂投加时间30 s。

2.3 单因素试验

2.3.1 PAC 投加量对脱水液混凝实验的影响

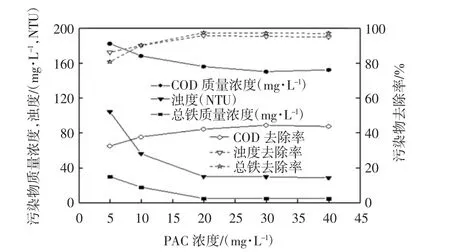

图5 为混凝剂PAC 的不同投加量对脱水液中COD、浊度和总铁去除效果的影响。

图5 COD、浊度、总铁随PAC 浓度的变化Fig.5 Variations of COD,turbidity and total iron with PAC concentration

由图5 可以看出,随着混凝剂PAC 浓度的不断增加,脱水液中COD、浊度和总铁的浓度不断降低;当PAC 投加量为20 mg/L 时,COD、浊度和总铁的质量浓度分别降到了 156.09 mg/L、30.21 NTU 和 5.14 mg/L,去除率分别为42.19%、95.69%和97.22%;此后增大PAC 的投加量,脱水液中的COD、浊度和总铁质量浓度基本稳定在150 mg/L、30 NTU 和5 mg/L。这可能是由于混凝剂投量过少时,其电中和、吸附架桥、网捕卷扫絮凝等作用减弱,形成的絮体体积较小,不易沉降,污染物去除效果差;而PAC 投量持续增加又会使胶体系统所带电荷变化,造成胶体再稳,处理效果变差,此时污染物去除率变化不明显[12-15]。因此,本试验PAC 的最佳投加量确定为20 mg/L。

2.3.2 PAM 投加量对脱水液混凝实验的影响

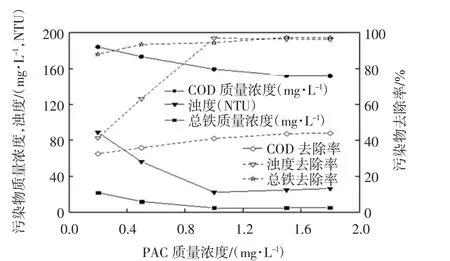

PAM 是长链状的分子结构,易成氢键,水溶性较好。PAM 有吸附架桥作用,使颗粒状的污泥形成污泥团,从而利于污泥脱水[16],采用单因素的方法探究不同浓度的助凝剂对混凝实验的影响,考察COD、浊度和总铁随PAM 浓度的变化情况,试验数据具体如图6 所示。

图6 COD、浊度、总铁随PAM 浓度的变化Fig.6 Variations of COD,turbidity and total iron with PAM concentration

由图6 可以看出,污泥脱水液中COD、浊度和总铁的质量浓度随PAM 的投加量而不断减小,当PAM投加量为1.0 mg/L 时,COD、浊度和总铁的质量浓度分别降到 159.22 mg/L、22.3 NTU 和 4.76 mg/L,去除率分别达到41.03%、96.82%和94.38%,Yang 等[17]研究发现,一定量的PAM 可充分发挥其吸附架桥的作用,增大小分子污染物的密度和体积,有利于液体中污染物的去除;但当PAM 投加量大于1.0 mg/L 时,污染物的去除效果较之前无明显变化,这是因为PAM 增大了粘度和排斥力[18-19],最终脱水性能变差。因此,PAM 最佳投加量确定为1.0 mg/L。

2.3.3 pH 对污泥脱水液混凝实验的影响

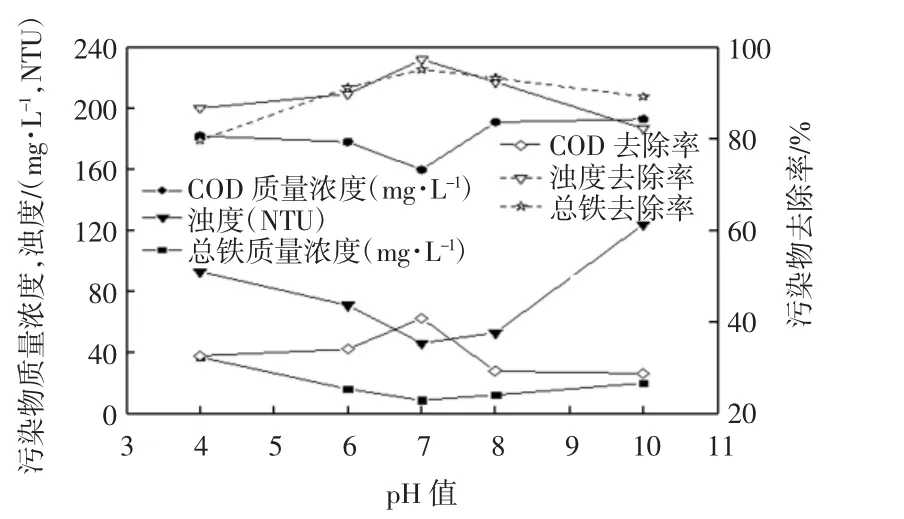

污泥脱水液中COD、浊度和总铁随pH 值的变化情况如图7 所示。

图7 COD、浊度、总铁随pH 的变化Fig.7 Variations of COD,turbidity and total iron with pH value

由图7 可以看出,脱水液中的COD、浊度和总铁的质量浓度均随pH 的增加呈现先减小再增加的趋势;当pH 值为7.0 时,COD、浊度和总铁的质量浓度分别降到159.85 mg/L、46.2 NTU 和 8.72 mg/L,去除率分别为40.81%、97.35%和95.17%;当pH 值增至10时,污染物的去除均出现下降趋势,去除率分别降到28.76%、82.27%和89.06%。这可能是因为在pH 值较大的情况下,生成的Al(OH)3会逐渐溶解成偏铝酸根,这会使得Al3+的利用率降低,从而导致COD、浊度和总铁的质量浓度有上升趋势,并逐渐稳定[20-22]。因此,本试验的最佳pH 值确定为7.0。

综上,本试验确定最佳PAC 投加量、PAM 投加量和pH 值分别为20 mg/L、1.0 mg/L 和7.0。在混凝最优水力条件(快搅速率250 r/min,90 s;慢搅速率90 r/min,120 s;助凝剂投加时间30 s)和药剂最优投加量条件(PAC 20 mg/L;PAM 1.0 mg/L;pH 值 7.0)下,进行混凝处理污泥脱水试验,出水浊度和总铁质量浓度分别为16.59 NTU 和3.26 mg/L,去除率分别为97.63%和98.21%。

3 结 论

(1)曝气过程中得到最佳曝气量和曝气时间分别为0.6 L/min 和30 min,此时Fe2+去除率为97.84%,pH值为7.85,絮体粒径分布在10~100 μm,平均粒径为26.50 μm。

(2)正交试验确定最优水力条件为:快搅速率250 r/min、快搅时间90 s、慢搅速率90 r/min、慢搅时间120 s 和助凝剂投加时间30 s。

(3)单因素试验以COD、浊度和总铁的质量浓度为指标,得出最佳的混凝剂PAC 投加量、助凝剂PAM投加量和pH 值分别为20 mg/L、1.0 mg/L 和7.0。

(4)在混凝最优水力条件和药剂最优投加量下,浊度和总铁出水质量浓度分别为16.59 NTU 和3.26 mg/L,其去除率分别为97.63%、98.21%,可满足厌氧氨氧化工艺对SS 和铁浓度的进水要求。