丙烯酸酯改性大豆蛋白制备胶黏剂

2020-08-25张泽宇朱慧芸庞久寅

张泽宇,朱慧芸,庞久寅

(北华大学木质材料科学与工程重点实验室,吉林 吉林 132013)

目前,人们对木制品的消费需求越来越高,刺激着木材胶黏剂行业飞速发展[1].木材胶黏剂对于木材工业是十分重要的[2].目前,木材胶黏剂依然以三醛胶为主,即脲醛树脂[3]、酚醛树脂[4]、三聚氰胺甲醛树脂[5].2018年,我国人造板产量达29 909万m3[6],其中,“三醛胶”占比较大.而三醛胶并非环境友好型胶黏剂,此类胶黏剂及其制成品会在生产、使用过程中释放甲醛,污染空气,给人体造成伤害[7].另外,醛基胶黏剂原材料绝大部分都源自不可再生资源,不利于可持续发展,急需寻找一种绿色环保的木材胶黏剂代替醛基胶黏剂.大豆蛋白胶黏剂用于胶合板、刨花板时表现出了类似三醛胶的力学性能,将改性大豆蛋白作为改性剂使用在胶合板中可以降低成本,提高胶合强度[8-9].大豆蛋白是一类天然可再生的环境友好型原材料,类似的天然可再生资源胶黏剂研究及应用已逐渐成为研究热点[10].

将大豆蛋白改性后制成大豆蛋白胶黏剂的黏度稳定性[11]、粘接强度[12-13]和耐水性[14-15]都有一定改善.同时,可以减少使用化学制剂带来的危害,解决木制品中的甲醛释放问题[16-17].与传统大豆蛋白胶相比,大豆蛋白改性后制备的胶黏剂具有优良的性价比及更好的胶合强度[18-19],具有良好的应用前景[20-21].本次研究通过丙烯酸酯改性大豆蛋白进行乳液聚合反应,以提高胶黏剂的胶合强度.利用正交试验,获得胶黏剂的最佳工艺条件;通过共聚反应提高胶黏剂的耐水性.

1 试验过程

1.1 试验材料

大豆蛋白(SPI,食品级,哈尔滨高科技大豆蛋白有限公司),马来酸酐(MA,化学纯,天津市永大化学试剂有限公司),乳化剂OP-10、OS(分析纯,天津大茂化学试剂厂),十二烷基硫酸钠(SLS,分析纯,天津瑞金特有限公司),丙烯酸丁酯(BA,分析纯,天津光复精细化工研究所),乙酸乙烯酯(VAc,分析纯,天津市永大化学试剂有限公司),丙烯酸(AA,分析纯,天津市永大化学试剂有限公司),苛性钠(分析纯,天津大陆化工试剂厂),硫酸亚铁(分析纯,天津大茂化学试剂厂),过氧化氢(分析纯,辽宁泉瑞有限公司),酒石酸(分析纯,天津恒兴有限公司),聚乙烯醇(分析纯,天津瑞金特有限公司).

1.2 丙烯酸酯改性大豆蛋白复合胶黏剂制备工艺

在烧杯中加入150 g蒸馏水、SPI,超声处理20 min;加MA 3 g,用30%NaOH调pH至8.0~8.5,反应30 min;调pH为4.0,反应30 min,得到改性大豆蛋白.将一定量的OP-10、OS、SLS与水溶于三口瓶中,滴加一定量的BA、VAc、AA混合物,得到预乳液(PE).在一定温度下,将预乳液滴加到改性大豆蛋白的打底液中,不断加入引发剂,获得丙烯酸酯改性大豆蛋白复合胶黏剂.

1.3 丙烯酸酯改性大豆蛋白胶黏剂的检测

1.3.1 固含量检测

准备好干燥瓷皿,向其中加入4~5 g待测试样,将装有试样的器皿放到电热鼓风干燥箱中,120 ℃下干燥3 h,小心取出瓷皿,放置在装有硫酸铜颗粒的干燥器内,20 min后称量.

固含量:

式中:R为固体含量(%);m为瓷皿与干燥后树脂的质量(g);m1为瓷皿质量(g);m2为瓷皿与干燥前树脂的质量(g).

1.3.2 黏度检测

采用旋转黏度计测定试样黏度,方法详细见文献[20].

1.3.3 胶合板制备

三层胶合板:尺寸为400 mm×400 mm,测得单板含水率为6%~8%,平均厚度为1.2 mm;手工涂胶,涂胶量为250~280 g/m2(单面).

1.3.4 胶合板胶合强度检测

用游标卡尺检查试件是否合格;按GB/T 9846—2004,将预使用的试件进行浸泡处理.国家Ⅱ类胶合板处理条件:将试件制作为标准规格后,在63 ℃热水中浸泡3 h,取出后在室温下冷却10 min,测试胶合强度.

1.3.5 傅里叶红外光谱分析

将大豆蛋白、马来酸酐、改性后的大豆蛋白分别干燥后用溴化钾压片法制备样品,利用傅里叶红外光谱仪进行光谱分析,波数为400~4 000 cm-1,扫描32次,分辨率为4 cm-1.

2 结果与讨论

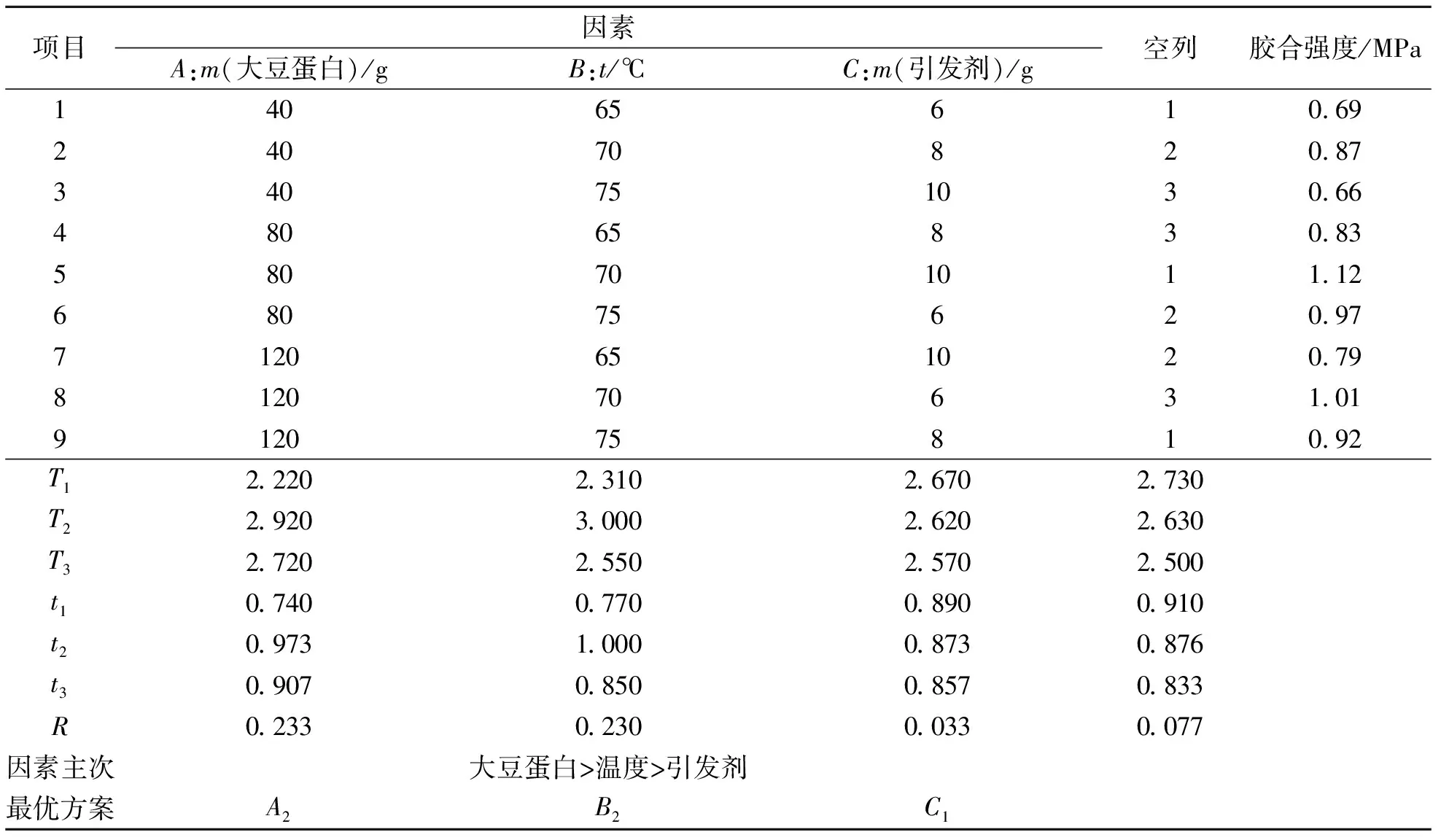

正交试验设计及胶合强度检测结果见表1.由表1可知:反应过程中,影响胶合强度的主要因素依次为大豆蛋白>温度>引发剂.在同样的热压时间、压力等条件下,胶合强度越大越好,因素的最佳组合为A2B2C1.但由于引发剂的影响较小,所以确定改性大豆蛋白80 g,温度70 ℃,引发剂10 g为最佳组合,此时的胶合强度最好,为1.12 MPa.

表1 正交试验设计及胶合强度检测结果

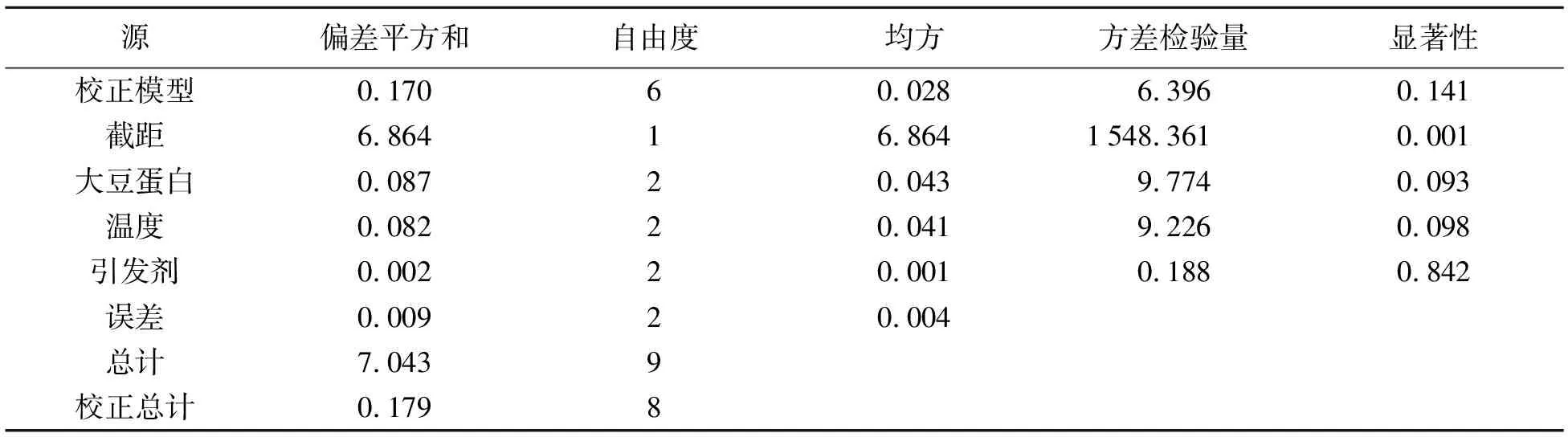

利用SPSS 19.0软件进行数据处理,结果见表2.由表2可知:在90%置信区间内,改性大豆蛋白质量和温度的显著性小于0.1,而引发剂的显著性大于0.1.比较而言,改性大豆蛋白的质量和温度对胶合强度的影响更显著,引发剂用量对胶合强度的影响不显著.

表2 胶合强度检测结果显著性分析

3 结 论

本项研究通过丙烯酸酯改性大豆蛋白制备复合胶黏剂,并对其性能进行了检测,结果显示:

1)丙烯酸酯改性大豆蛋白复合胶黏剂固含量为24.0%~27.3%,黏度为6 900~8 200 mPa·s,耐水性高于普通大豆蛋白胶.

2)通过正交试验确定了最佳制胶工艺条件:在m(大豆蛋白)∶m(水)∶m(马来酸酐)∶m(引发剂)为80∶150∶3∶10,pH为8~8.5的碱性条件下制备的胶黏剂耐水胶合强度最好,达1.12 MPa.胶合板的胶合强度和耐水性均符合GB/T 9846—2004中Ⅱ类胶合板要求.

3)试验中胶合板最佳热压工艺条件:在热压压力1 MPa、热压温度120 ℃、热压时间10 min时制得的胶合板耐水性能最好,胶合强度可以达到1.12 MPa.