功能油脂微胶囊的工艺优化及稳定性研究

2020-08-24岳昊邱斌张文龙贾敏刘丽娜徐同成

岳昊,邱斌,张文龙,贾敏,刘丽娜,徐同成

(山东省农业科学院农产品研究所,山东省特殊医学用途配方食品工程技术研究中心,山东省农产品精深加工技术重点实验室,农业部新食品资源加工重点实验室,山东济南250100)

功能油脂是一类具有降血脂、降血压、抗血栓等特殊生理功能油脂的统称,主要以富含单不饱和脂肪酸(monounsaturated fatty acids,MUFA)和多不饱和脂肪酸(polyunsaturated fatty acids,PUFA)的油脂为主[1-4]。虽然功能油脂具有许多健康益处,但其不溶于水,在应用时不易均匀一致地添加到各类食品中,同时富含ω-3多不饱和脂肪酸的功能油脂存在安全问题,主要是多不饱和脂肪酸的快速氧化,这可能导致有毒化合物的形成[5-7]。

微胶囊技术作为一项成熟的工业化技术,近些年来通过学科交叉而广泛应用于食品、医学等领域[8-12]。微胶囊技术是一种通过成膜材料(即微胶囊壁材)将具有挥发性、敏感性的固、液体(微胶囊芯材)包封成微小粒子的技术[13-17]。喷雾干燥法具有操作简单、灵活、设备占地小且易得、成本低、可控生产规模、在食品工业中应用最为广泛等特点。因此,本研究用高直链玉米淀粉、酪蛋白酸钠和麦芽糊精作为壁材,单甘酯和蔗糖酯充当乳化剂,利用响应面试验对其工艺条件进行优化。

1 材料与方法

1.1 材料与试剂

奇亚籽油:阿胡斯卡尔斯油(张家港)有限公司;花生油:山东金盛粮油集团有限公司;橄榄油、麦芽糊精、酪蛋白酸钠、高直链玉米淀粉:市购。

石油醚(分析纯)、盐酸(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

B-290小型喷雾干燥机、B-100旋转蒸发仪:瑞士Buchi实验室仪器公司;DRS2000高速剪切乳化机:德国IKA实验室仪器公司;ME204/02电子分析天平:瑞士Mettler-Toledo集团;DHG-9073BS-III电热鼓风干燥箱:上海新苗医疗器械制造有限公司;HH-4恒温水浴锅:常州金坛精达仪器制造有限公司;Scientz-150高压均质机:宁波新芝生物科技股份有限公司;TGL-16B台式离心机:上海安亭科学仪器厂;79-1磁力加热搅拌器:深圳欧莱博科技有限公司;UPW-20N型超纯水器:北京市历元电子仪器技贸公司;BT-2001型激光粒度分布仪:丹东百特仪器有限公司;SU8010扫描电子显微镜:Hitachi公司。

1.3 试验方法

1.3.1 功能油脂的制备

采用橄榄油、花生油及奇亚籽油为原料,通过数学软件计算配置功能油脂所需相关原料植物油比例,准确称量并于相关容器内进行复配。

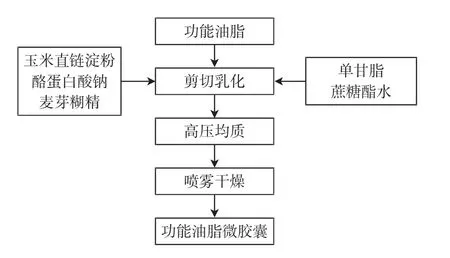

1.3.2 微胶囊制备工艺流程

1.3.3 微胶囊包埋效率的计算

1.3.3.1 微胶囊表面含油量检测

准确称取2 g功能油脂微胶囊产品于锥形瓶中,加入25 mL石油醚振荡,将混合液倒入漏斗中过滤,并用25 mL石油醚洗涤,用干燥至质量恒定的圆底烧瓶收集滤液,旋转蒸发仪旋蒸至干,然后将圆底烧瓶置于真空干燥箱中60℃干燥至质量恒定,称量并计算得到表面含油量。

1.3.3.2 微胶囊总油量检测

参照食品安全国家标准GB 5009.168-2016《食品安全国家标准食品中脂肪酸的测定》,选用酸水解法[18]。

准确称取2 g微胶囊样品,加入10 mL盐酸溶液混匀,将烧瓶置于70℃~80℃水浴中水解40 min,每隔10 min振荡一次烧瓶水解完成后冷却至室温20℃。冷却完毕后加入10 mL 95%乙醇后混匀,转移至分液漏斗中,烧瓶使用石油醚和乙醚的混合液冲洗(石油醚和乙醚体积比1∶1),待分液漏洞中溶液静置分层后,旋转蒸发至干,最终的残留物的量即为微胶囊中总油量。

1.3.3.3 微胶囊包埋率的计算

微胶囊的包埋率计算公式如下:

微胶囊包埋率/%=(W0-W1)/W0×100

式中:W0为微胶囊总油量,g;W1为微胶囊表面含油量,g。

1.3.4 功能油脂微胶囊制备单因素试验

1.3.4.1 乳化温度对微胶囊制备的影响

在固定高速剪切5 min,均质压力30 MPa,喷雾干燥进风温度175℃的条件下,乳化温度分别为55、60、65、70、75℃的条件下制备微胶囊,测定功能油脂微胶囊的包埋率。

1.3.4.2 高速剪切时间对微胶囊制备的影响

在固定乳化温度70℃,均质压力30 MPa,喷雾干燥进风温度175℃的条件下,高速剪切时间分别为1、3、5、7、9 min的条件下制备微胶囊,测定功能油脂微胶囊的包埋率。

1.3.4.3 均质压力对微胶囊制备的影响

在固定乳化温度70℃,高速剪切5 min,喷雾干燥进风温度175℃的条件下,均质压力分别为20、25、30、35、40 MPa的条件下制备微胶囊,测定功能油脂微胶囊的包埋率。

1.3.4.4 喷雾干燥进风温度对微胶囊制备的影响

在固定乳化温度70℃,高速剪切5 min,均质压力30 MPa的条件下,喷雾干燥进风温度分别为165、170、175、180、185℃的条件下制备微胶囊,测定功能油脂微胶囊的包埋率。

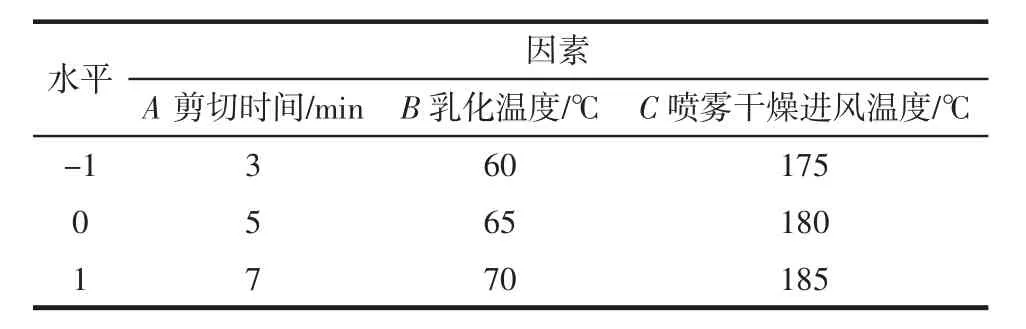

1.3.5 设计响应面试验

在单因素试验的基础上,对乳化温度、高速剪切时间和喷雾干燥进风温度3个因素进行优化,以功能油脂微胶囊的包埋率为考察指标,设计三因素三水平的响应面试验。因素水平表见表1。

表1 功能油脂微胶囊工艺响应面设计Table 1 Response surface design of functional oil microencapsulation technology

1.3.6 微胶囊微观结构分析

使用扫描电子显微镜(scanning electron microscope,SEM)观察功能油脂微胶囊表面及内部形态。首先将双面胶的一面贴在样品台上,然后将少量微胶囊产品黏在上面,用洗耳球轻轻吹去多余的粉末,对样品进行喷金(厚度100 μm)后,于加速电压为10 kV下重点观察其结构并拍照。

1.3.7 微胶囊溶解度的测定

准确称取5g功能油脂微胶囊样品,均匀倒入50mL烧杯中,在使用38 mL、25℃~30℃的蒸馏水溶解微胶囊后移入50 mL离心管中,拧紧瓶塞,置于离心机中,4 000 r/min离心10 min,倒掉上清液。再加入38 mL、25℃~30℃的蒸馏水,充分摇动使沉淀再次溶解后,4 000 r/min离心10 min,倾去上清液,用少量蒸馏水将沉淀洗入已烘至恒重的蒸发皿中,置入105℃烘箱烘至恒重。溶解度的计算公式如下。

溶解度/%=1-[(W2-W1)×100]/[(1-A)×W0]

式中:W0为微胶囊样品质量,g;W1为蒸发皿质量,g;W2为蒸发皿质量+不溶物质量,g;A为微胶囊含水量,%。

1.3.8 微胶囊粒度的测定

在室温20℃条件下,称取1 g功能油脂微胶囊样品,以蒸馏水为溶剂制备复原乳后,均匀的分散于分散剂(蒸馏水)中,选用BT-2001型激光粒度仪(湿法)测定功能油脂微胶囊的粒径分布,进行数据采样分析。

1.4 数据处理

采用Design-Expert 8.0.6.1对响应面数据进行分析,采用Origin 8.5和Excel 2016对数据进行处理作图。

2 结果与分析

2.1 单因素试验结果

2.1.1 乳化温度对包埋率的影响

乳化温度对包埋率的影响见图1。

图1 不同乳化温度对包埋率的影响Fig.1 Effect of emulsification temperature on embedding rate

使用乳化剂将微胶囊芯材和壁材乳化制成具有良好稳定的乳化液体系是喷雾干燥制备微胶囊的重要前提和环节。如图1所示,随着乳化温度的升高,功能油脂微胶囊包埋率提高,当乳化温度达到65℃时,产品的包埋率最高,当温度继续升高后,包埋率有所下降。因此可判断,65℃为功能油脂微胶囊最佳乳化温度。

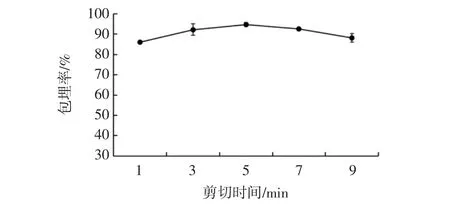

2.1.2 高速剪切时间对微胶囊包埋率的影响

高速剪切时间对微胶囊包埋率的影响见图2。

图2 不同高速剪切时间对包埋率的影响Fig.2 Effect of different high-speed shear time on embedding rate

高速剪切的目的是快速、高效、均匀地将互不相溶的2种液体分散。高速剪切的时间过短则不能将油分散到水中形成稳定的乳化液,但剪切时间过长又会破坏已经形成的稳定乳化体系。如图2所示,功能油脂微胶囊的包埋率随着剪切乳化时间的增加而提高,在5 min时包埋率最高;之后随着剪切时间的增加,产品的包埋率开始下降,这可能是因为已经被剪切分散的小液滴发生了碰撞和聚并,导致乳化液的稳定性降低,从而导致包埋率的下降。因此,最佳高速剪切时间选5 min较为合适。

2.1.3 均质压力对微胶囊包埋率的影响

均质压力对微胶囊包埋率的影响见图3。

图3 不同均质压力对包埋率的影响Fig.3 Effect of different homogeneous pressures on embedding rate

均质压力决定着乳化液中液滴的状态,较高的均质压力有利于微小均匀液滴的形成。均匀的乳状液体系中不易出现液滴的破乳和聚结等情况,但过高的均质压力有时会导致乳状液不稳定的发生,一般表现为液滴表面积过大,表面能过高等。如图3所示,总体来看,包埋率受均质压力的影响不大,但还是呈现出先升高后降低的趋势,均质压力30 MPa是一个分界点,超过30 MPa的压力使包埋率出现了下降,这可能是因为表面能过大,乳液分层,从而对包埋率造成了影响。因此单因素试验确定本试验选取的最佳均质压力为30 MPa。

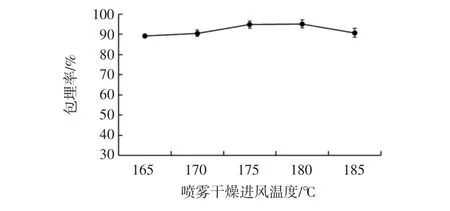

2.1.4 喷雾干燥进风温度对微胶囊包埋率的影响

喷雾干燥进风温度对微胶囊包埋率的影响见图4。

图4 不同喷雾干燥进风温度对包埋率的影响Fig.4 Influence of inlet temperature of different spray drying on entrapment efficiency

喷雾干燥进风温度影响喷雾干燥过程的进行,影响干燥能力和速度,并且同时影响产品的稳定性能、颗粒结构和吸湿性。如图4所示,功能油脂微胶囊的包埋率随喷雾干燥进风温度的升高而增大,当进风温度达到180℃时,包埋率达到最大。较低的喷雾干燥进风温度会降低微胶囊产品的成膜速度,干燥不彻底,影响产品的包埋率的同时还会导致产品保质期的缩短。较高的喷雾干燥进风温度会降低微胶囊的质量,水分散失过快,造成囊壁表面凹陷严重,故选取180℃作为后续试验的喷雾干燥进风温度。

2.2 响应面试验结果

2.2.1 响应面试验设计与结果

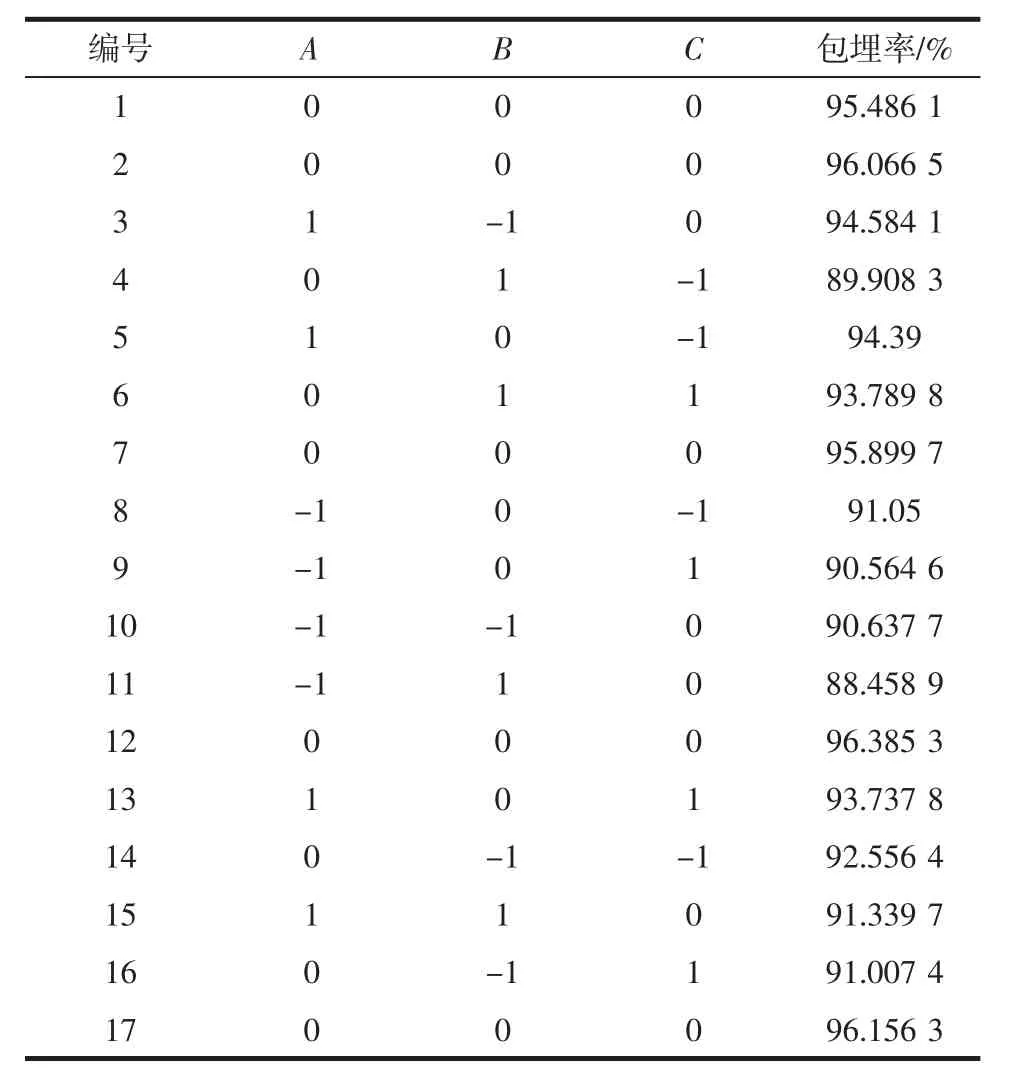

基于单因素试验结果,选择对包埋效率影响显著的剪切时间(A)、乳化温度(B)、喷雾干燥进风温度(C)为自变量,以包埋率为响应值,设计了三因素三水平响应面分析试验,试验方案及结果见表2。

表2 响应面试验设计及结果Table 2 The experimental design and results for response surface methodology

采用Design-Expert V8.06软件对试验数据进行二次响应面回归分析,得到的功能油脂微胶囊包埋率与各因变量的模拟方程为:

2.2.2 响应面方差分析结果

响应面方差分析结果见表3。

由方差分析结果可看出,功能油脂微胶囊响应面试验模型的P<0.01,说明该二次方程模型为极显著。该方程的复相关系数为0.942 8,说明该模型能解释94.28%响应值的变化,即该模型与实际试验具有良好的拟合性,试验误差小;模型调整系数为R2Adj=0.869 3,说明该模型的预测性较好,实际值与预测值较为接近;模型精密度为9.651,大于4,说明该模型是可行的。各因素对微胶囊包埋率影响的强弱可以通过F值的大小来进行判断,F值越大,说明因素对包埋效率影响作用越强[19]。由表3可知,功能油脂微胶囊包埋率受各因素影响程度大小的次序为剪切时间(A)>乳化温度(B)>喷雾干燥进风温度(C),其中剪切时间对包埋率的影响均为极显著(P<0.01),但乳化温度和喷雾干燥进风温度对包埋率的影响不显著(P>0.05)。

表3 二次响应面回归模型方差分析Table 3 Analysis of variance of quadratic response surface regression model

2.2.3 响应面分析

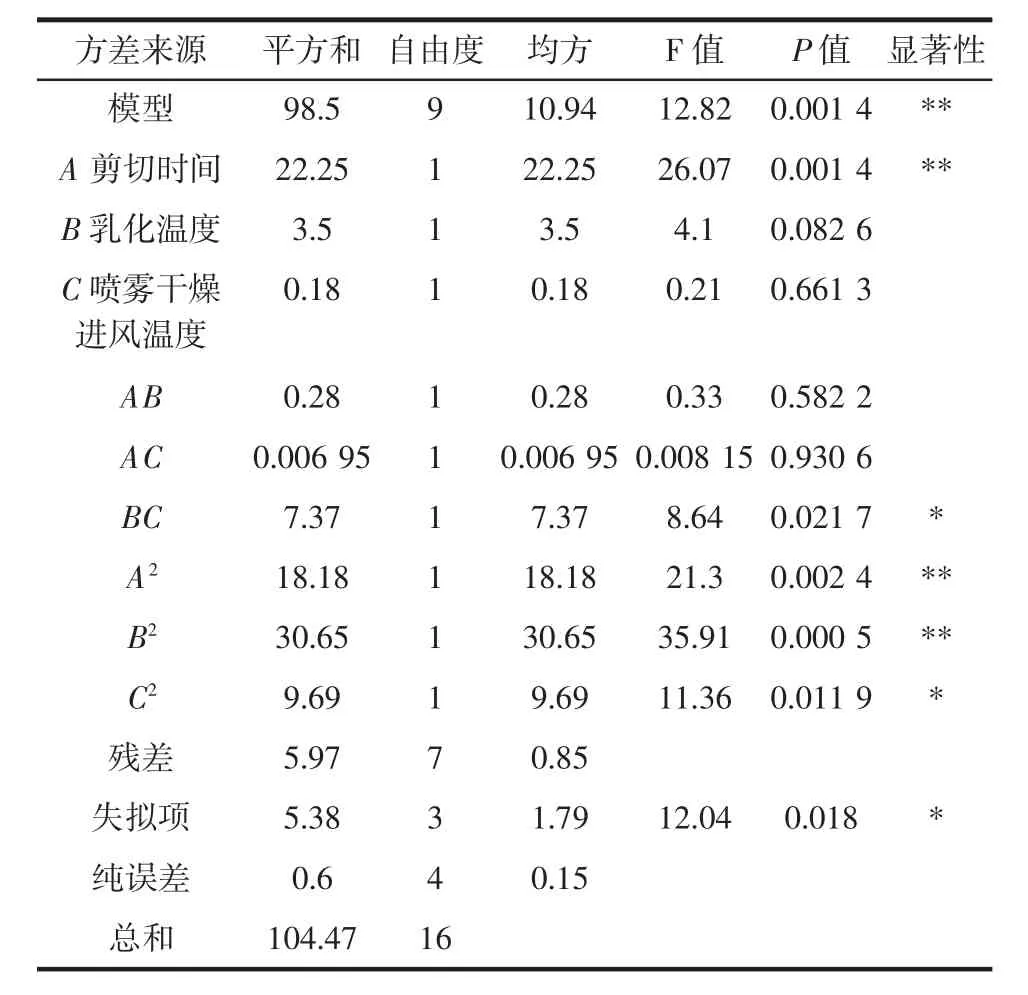

响应面图形分析见图5~图7。

由图5~图7可以看出影响因子乳化温度、剪切时间和喷雾干燥进风温度对包埋率都具有较明显的影响。图5中,随着乳化温度的升高及剪切时间的延长,包埋率呈增加趋势,说明乳化温度和剪切时间对包埋率的增加有促进作用;图6中,增加喷雾干燥进风温度能促进包埋率的增加,而时间延长到一定值后,时间的继续增加则导致包埋率的降低;图7中,随着乳化温度及喷雾干燥进风温度的增加,包埋率逐渐升高。

图5 剪切时间和乳化温度交互影响微胶囊包埋率的响应面及等高线图Fig.5 Response surface and contour map of interaction between shear time and emulsion temperature on encapsulation rate of microcapsules

图6 剪切时间和喷雾干燥进风温度交互影响微胶囊包埋率的响应面及等高线图Fig.6 Response surface and contour map of microencapsulation embedding rate influenced by cutting time and inlet temperature of spray drying

图7 乳化温度和喷雾干燥进风温度交互影响微胶囊包埋率的响应面及等高线图Fig.7 Response surface and contour map of microencapsulation embedding rate influenced by emulsifying temperature and inlet temperature of spray drying

2.2.4 验证试验结果

根据所得模型,利用Design-Expert 8.0.6软件对配方进行优化,得到的功能油脂微胶囊制备最优工艺为:高速切剪时间5.8 min,乳化温度64.2℃,喷雾干燥进风温度179.9℃。在此条件下功能油脂微胶囊的包埋率理论上可达到96.54%。在最佳工艺条件下,进行了验证试验,经多次重复试验表明,功能油脂微胶囊包埋率平均值实际上可达(96.42±0.42)%,接近理论最佳值,重复性良好,证明试验结果可靠。

2.3 功能油脂微胶囊的理化指标

2.3.1 功能油脂微胶囊基本理化性质

试验结果表明,微胶囊包埋率达到96.42%,包埋效果较好,微胶囊产品较为稳定,有效成分损失较少;粒径范围为 0.498 μm~21.12 μm,平均粒径为(6.064±0.97)μm;产品经过喷雾高温干燥后,水分含量为2.14%,干燥较为充分,满足微胶囊产品要求,同时较低的含水量也可以抑制贮藏过程中脂肪酸(尤其是PUFA)的氧化变质,延长其货架期;产品呈乳白色,溶解度93.75 g/100 g,沉淀较少,溶解性良好;且表面油含量较低,颗粒不容易粘连,足以满足工业生产的要求。

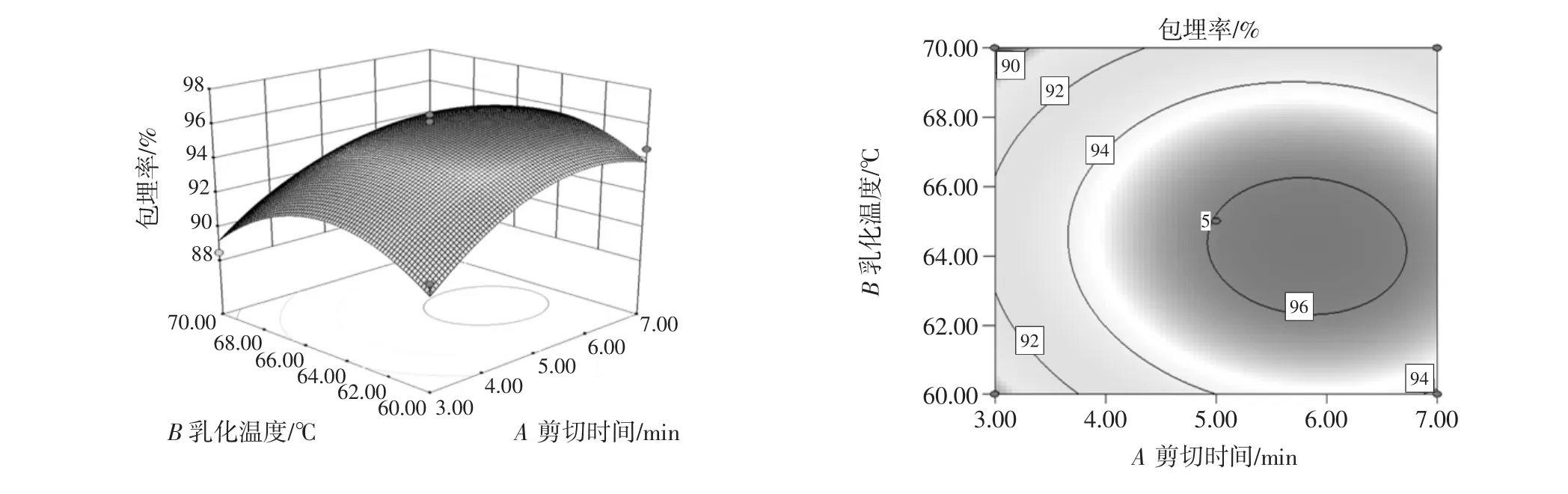

2.3.2 功能油脂微胶囊微观结构分析

功能油脂微胶囊微观结构见图8。

图8为1 000倍下的功能油脂微胶囊,整体来说功能油脂微胶囊产品表面比较光滑,近似球形,囊壁相对完整,致密、无裂痕,整个表面是连续的。但小型喷雾干燥机干燥过程中的不稳定导致微胶囊表面略粗糙且有凹陷,这种现象说明微胶囊膨大成圆形在壁材的凝固之后,较高的温度容易导致壁材的快速固化凹陷,以至于难于形成表面光滑的小颗粒,这是高温喷雾干燥微胶囊产品普遍具有的特征[20-21]。

图8 功能油脂微胶囊微观结构(×1 000)Fig.8 Microstructure of functional oil microcapsules(×1 000)

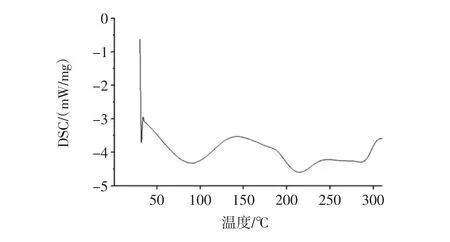

2.3.3 功能油脂微胶囊热稳定性分析

功能油脂微胶囊的差示扫描量热分析(differential scanning calorimetry,DSC)见图 9。

图9 功能油脂微胶囊热稳定性分析Fig.9 Thermal stability analysis of functional oil microcapsules

图9中显示在整个温度范围内有两个主要的吸热峰。当温度达到44.3℃时,出现第一个吸热峰,这个吸热峰产生的原因可能是壁材成分在高温下受热溶胀,有序的晶体结构向无序的晶体结构转变,发生吸热现象所致。第二个吸热峰出现在190℃,这一阶段吸热峰产生的原因可能是微胶囊发生了热分解反应,C-C、SS和C-O等键发生了断裂,壁材糊化,直至样品碳化完全[22]。

3 讨论与结论

本研究主要对功能油脂在包埋过程中的工艺进行了优化,根据单因素试验结果,设计了三因素三水平响应面试验,微胶囊化工艺最佳条件为高速剪切时间5.8 min,乳化温度64.2℃,喷雾干燥进风温度179.9℃,由此制备的微胶囊包埋率可达96%以上。扫描电镜观察微胶囊结构发现,微胶囊产品表面比较光滑但有凹陷,近似球形,囊壁相对完整,致密、无裂痕。微胶囊产品干燥较为充分,产品呈乳白色,沉淀较少,溶解性良好颗粒小且均匀,基本可以满足一般食品加工条件。本工艺经过响应面法优化后制备功能油脂微胶囊切实可行,可以有效地提高功能油脂的利用率,为在特殊医用食品、烘焙食品等方面的应用打下了基础。