微硅粉性能表征与综合利用研究现状分析

2020-08-22张金梁杨桂生姚春玲

张金梁 卢 萍 杨桂生 姚春玲

(1.昆明冶金高等专科学校 冶金与矿业学院,昆明 650033;2.昆明市稀散及贵金属资源综合利用重点实验室,昆明 650033;)

微硅粉是矿热炉生产硅铁合金和金属硅过程中产生的Si和SiO气体在烟道中与空气氧化并迅速冷凝形成的粉尘,也称为硅灰(或凝聚硅灰)[1]。近年来,随着环保力度的加强,微硅粉产量逐年增加[2],如果直接排放或堆弃,会造成环境污染和资源浪费,因此,如何资源化利用这些数量巨大的微硅粉已成为硅铁冶炼企业急需解决的问题。

微硅粉的主要化学成分为SiO2,其中的SiO2主要以非结晶相(或无定形SiO2)存在[3-5],含量≥80%、杂质成分少,比表面积为20~28 m2/g,粒度小于10 μm的颗粒占80%以上,化学活性高,容易与碱反应,且具有质量轻、耐火度高、活性强等特点,被广泛应用于建筑、耐火材料、冶金、陶瓷、化工等领域[6-7]。本文对硅铁冶炼副产物微硅粉的理化性质进行了分析,并从微硅粉产生、回收、应用等方面分析了其综合回收利用的现状,指出了微硅粉的高值化利用的方向。

1 微硅粉的理化性能分析

样品来自云南某铁合金厂,分别采用X射线荧光光谱仪、激光粒度分析仪、扫描电镜和X射线衍射仪分别分析了微硅粉样品的主要化学成分、粒径分布、微观形貌和结晶结构。

1.1 化学组成

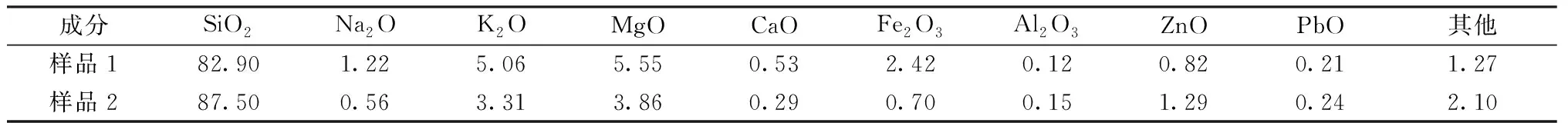

微硅粉样品的化学成分见表1。由表1可知,微硅粉含有大量的SiO2,少量的K2O、Na2O、游离C、MgO、PbO、Al2O3、ZnO、CaO、FexO等。由于矿热炉生产原料不同,副产物微硅粉的化学成分也存在差异,但是通常微硅粉中SiO2含量一般都在80%~96%。微硅粉外观呈灰白色、灰色或者深灰色,其颜色主要和C、Fe2O3含量等有关。

表1 微硅粉的化学组成Table 1 Chemical compositions of silica fume /%

1.2 颗粒粒度与形貌

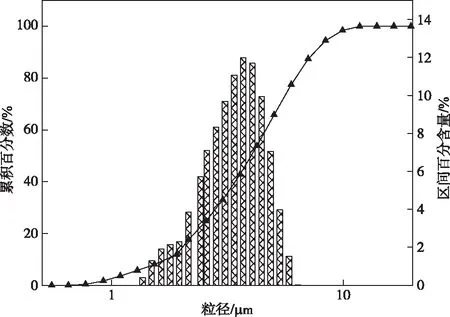

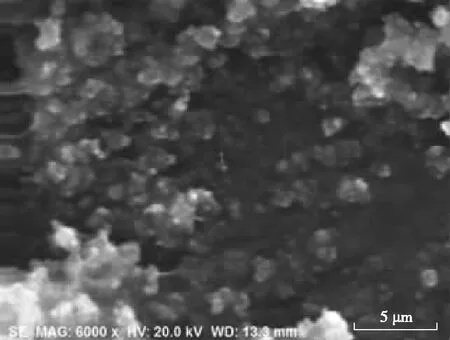

微硅粉的粒径分布和微观形貌分别见图1和图2。从图1中可以看出,微硅粉颗粒分布均匀,粒径介于0.75~11.8 μm,分布较窄,中位粒径为4 μm左右。从图2可以看出,微硅粉主要为球形颗粒,大小不一,有颗粒团聚现象。此外,我们在对微硅粉进行能谱分析时还发现,样品微硅粉主要由Si、O、K、Mg等元素组成。

图1 微硅粉的粒度分布Fig.1 Particle size distribution of silica fume

图2 微硅粉的SEM图像Fig.2 SEM image of silica fume

1.3 矿相结构

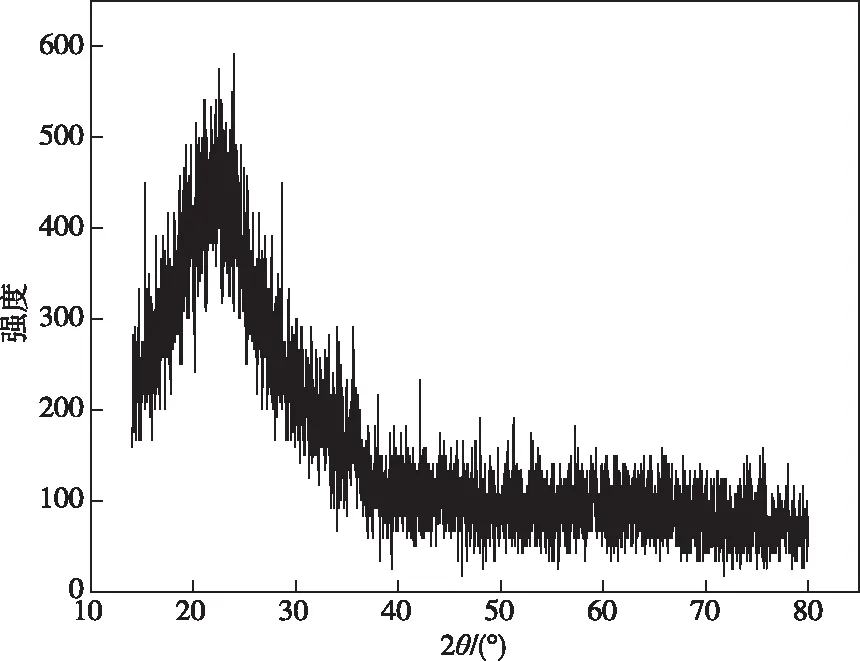

微硅粉样品的物相组成如图3所示。从图3可以看出,微硅粉的X衍射图谱为典型的玻璃态特征弥散峰,说明微硅粉尘中SiO2以无定形存在。原因可能是微硅粉尘的冷凝形成过程速度较快,微硅粉中的SiO2未及时形成晶体结构。

图3 微硅粉的X射线衍射图谱Fig.3 X-ray diffraction pattern of silica fume

2 微硅粉尘的产生过程与回收现状分析

2.1 微硅粉的产生过程

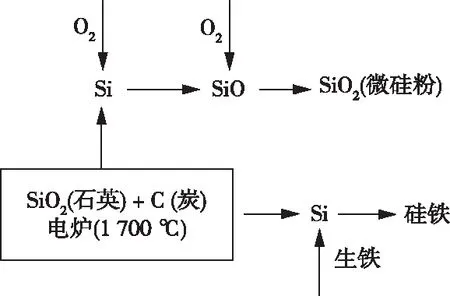

金属硅冶炼过程中,微硅粉的形成过程如图4所示。在电炉内1 700 ℃下,用焦炭还原熔炼硅石或石英,SiO2被还原成SiO和Si,反应过程中被还原成的熔融态Si从炉底流出,未被还原的SiO或者部分Si则以蒸气形式透过料层在炉口被空气氧化生成SiO2粉尘,并随烟气排出。微硅粉尘的冷凝形成过程速度较快,其中SiO2未及时形成晶体结构,而形成非晶体SiO2粉尘,这个过程中硅石中的杂质也会部分进入烟尘中。

图4 微硅粉的形成过程Fig.4 Formation process of silica fume

2.2 微硅粉的回收现状分析

微硅粉尘是一种颗粒细小、轻、易漂浮的可吸入颗粒,如果直接排放,会造成粉尘不易沉降,漂浮于空气中,严重影响人类健康和周边环境。微硅粉尘颗粒被人体吸入后可直接进入肺部,会引起肺癌等灰尘病。因此,各国都开始重视微硅粉尘的回收利用。

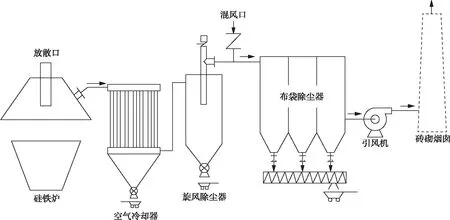

微硅粉颗粒因具有粒度细小、质量轻、吸湿性能差、易团聚、不易沉降等特点,不适合采用湿法净化除尘。微硅粉烟尘颗粒粒度和比电阻一般分别为0.1~10 μm和50 Ω.cm,而电除尘法只能处理比电阻小于20 Ω.cm和粒度在1~200 μm的烟尘,因此电除尘工艺也不适合回收微硅粉。目前微硅粉回收多采用干法除尘工艺,如图5所示[8]。微硅粉品质和除尘设备的除尘效果有关。除尘设备的除尘效果和风压、风量、炭粉含量、温度有关系。目前,微硅粉回收的主要问题是高温段烟气管道膨胀、粉尘的加密、系统温度控制延时等[8]。

图5 硅铁冶炼的烟气治理工艺[8]Fig.5 Flue gas treatment process of ferrosilicon smelting[8]

一般而言,微硅粉中SiO2的品位越高,其附加值越高[9]。微硅粉品位和原材料、工艺、设备、工艺参数与操作等因素有关。例如,冶炼硅铁或工业硅时,适当降低还原剂焦炭的灰分,烟尘微硅粉中Al2O3和CaO含量会降低,可提高SiO2含量。

3 微硅粉的应用研究进展

早在20世纪40年代,挪威的埃肯公司就对微硅粉的回收生产及综合应用技术等进行了系统研究,一直是该领域的领先者。此后,国内外开始研究将微硅粉应用于混凝土工业、水泥、冶金、化工、陶瓷、复合材料等领域。

3.1 混凝土工业中的应用

掺微硅粉混凝土具有强度高、黏附与凝聚性能好和可增加成型厚度等特点。大跨度桥梁、海洋石油钻井平台等水利水电工程中,掺微硅粉混凝土可以改善其防渗性、防腐性和抗冲磨性。道路修建过程中,微硅粉可以较大程度上提高混凝土早期强度和耐磨性。

CHOI等[10]研究了微硅粉尘对快速硬化聚合物改性混凝土性能的影响。结果表明,混凝土的强度随着微硅粉含量的增加而提高,当含4%微硅粉时,强度达到最大值。MEMON等[11]在无机矿物聚合物混凝土中掺入10%的微硅粉,结果发现混凝土的抗拉强度、抗压强度和弯曲强度分别提高了12.8%、6.9%和11.5%。KIM等[12]研究表明,随着微硅粉的掺入,节能型混凝土的抗压和抗拉强度、弹性系数都逐渐增加。TANYILDIZI等[13]证明了加入微硅粉能阻止高温下轻质混凝土抗张强度的降低。高慧婷等[14]在混凝土中掺入微硅粉,有效提高了混凝土的抗渗、抗冲击、抗裂、耐磨、抗疲劳等性能。刘文深[15]证明了掺微硅粉可以补偿桥梁混凝土的收缩,从而提高混凝土的致密性,强化其防裂和抗渗性能。关耀[16]证明了微硅粉能较好地分散到预制箱梁混凝土的颗粒之间,增加混凝土的致密性。SHETTI等[17]的研究结果表明,随着掺入微硅粉含量的增加,早期熟化的混凝土在酸性介质中的损耗减少,在碱性介质中的损耗基本不变。

微硅粉能提高混凝土的抗压、抗拉、抗冲击强度和耐磨性能。这是由于微硅粉不参与固化反应,提高了混凝土中各组分间的粘结强度和密实度,减弱了Ca(OH)2的危害。微硅粉与树脂易混合且不易团聚,能有效减少沉淀和分层。微硅粉尘能降低混凝土的膨胀和收缩率,对混凝土有良好的绝缘性和抗电弧性能。一般而言,掺微硅粉的混凝土与多数酸碱不进行化学反应,增强混凝土的抗腐蚀性。

3.2 作为水泥的掺和材料

国外某些国家把微硅粉作为生产水泥的一种掺合料。加拿大要求掺微硅粉的水泥中,微硅粉中硅含量>85%,而烧损量<6%。另外,苏联、美国、日本等国也有将微硅粉作为掺和材料用于生产特种水泥。掺微硅粉的特种水泥能制作成强度是普通混凝土2~3倍的致密度混凝土,其具有良好的耐磨性、耐腐蚀性、抗渗性、绝缘性、抗冻性及对氯离子的阻挡性能等。

BEHZAD等[18]研究了水泥和微硅粉预制板对泥炭块地面工程性能的影响,利用有限元法分析了预制板和泥炭地面的应力分布,结果表明该预制板能显著提高软性泥炭地面的强度和承载能力。周敏等[19]和王秀红等[20]在水泥中掺入微硅粉与聚丙烯纤维,结果表明掺入二者能增加水泥的强度、抗阻裂能力、密实性、耐久性,但水泥的吸水率和体积质量会降低。OZCAN等[21]研究了膨润土、粉煤灰和微硅粉水泥浆料对基体分别在7、14、28 d下的单轴抗压强度的影响,研究表明微硅粉是提高基体单轴抗压强度最有效的参数指标。

水泥的强度随掺入微硅粉含量增加而显著增加,微硅粉能有效提高水泥的密实性和割线弹性模量,显著提高水泥的腐蚀阻力和蠕变性等,但水泥的吸水率和体积质量会降低。因此,将微硅粉掺入水泥时,要关注吸水率和体积质量降低的问题。

3.3 在耐火材料行业中的应用

微硅粉尘具有较高耐火度等优良性质,被广泛应用于耐火材料行业,主要用来制备高温陶瓷、钢包料、高温耐磨材料、透气砖、耐火浇注料等。王涛等[22]在Al2O3和SiO2物质的量比为3∶2.5、烧结温度1 450 ℃条件下,使用微硅粉通过无压烧结和凝胶注模工艺制备出高纯多孔莫来石陶瓷,其抗压强度和气孔率分别为260.93 MPa和21%。可见,微硅粉能提高耐火材料的流动性、体积密度和强度,改善耐火材料的凝聚性和高温性能,延长耐火材料的使用寿命,可实现硅铁和工业硅冶炼企业粉尘内部消化和清洁生产。

3.4 在冶金球团中的应用

北美有企业也将硅石和微硅粉混合造球矿作为电炉还原炼硅的原料,发现硅回收率正常,单位产品能耗不变。挪威的埃肯公司用水将微硅粉润湿、造块制成4 cm左右的球团不需要焙烧、干燥等可直接进行电炉还原熔炼。球团也可进行高温烧结,烧结过程中没有爆裂等问题,产品烧结矿强度较高。俄罗斯有企业将微硅粉和纸浆废液混合制成球团,进行电炉还原熔炼,生产证明由于该球团比普通料的强度大,在运输过程中不容易破碎。北欧某铬铁企业将电炉炼硅湿法回收的微硅粉料浆作为返回硅源,与铬矿混合造球,生产表明微硅粉能增强铬矿球团的黏结性。

在冶金行业,多数企业将微硅粉作为一种返回料使用。这虽然可以减少微硅粉造成的环境污染,但没有将微硅粉神奇的性能充分利用,这是一种粗放式的应用,在冶金方面利用时,应更多关注其高附加值利用。

3.5 在化工、复合材料等方面的应用

3.5.1 制备纳米白炭黑(纳米SiO2)

目前我国微硅粉市场价格为1 200~1 500元/t,而白炭黑的市场价格为3 500~35 000元/t,如何把微硅粉高效低廉地转化成白炭黑已成为研究热点。

张德懿等[23]以低品位微硅粉为硅源,通过“酸浸提纯—HF酸溶解—水解—干燥”工艺制备出品位大于97%的纳米SiO2,其BET比表面积和平均粒径分别为210 m2/g和90 nm。裴新意等[24]把微硅粉加入生石灰中煅烧后酸浸制备白炭黑,制备出纯度99.9%、平均粒径11.15 μm、白度为96的白炭黑。朱慧仙等[25]以微硅粉和氧化钙为原料,经混酸加HF除铁、高温煅烧和水溶等步骤制备出稳定性良好的酸性硅溶胶。杨振伟[26]以品位为93.05%的微硅粉为原料,经600 ℃灼烧除碳、盐酸酸洗初步除杂、HF溶解玻璃态外壳除杂、HCl和H2SO4两步循环酸浸除杂、干燥等步骤制备出纯度为98.3%的球形纳米SiO2。王小菊[27]以微硅粉为主要原料,通过酸洗提高微硅粉比表面积,结合粘结剂、造孔剂等制备出新型吸附材料,研究表明其具有良好的吸附性能。

利用微硅粉尘制备白炭黑的研究主要集中在制备工艺、产品纯度和性能控制等方面,然而生产出来的产品是沉淀白炭黑,与气相法生产的白炭黑性能差距较大。微硅粉高效转化易溶硅、利用微硅粉尘制备高附加值食品级白炭黑(气相法白炭黑)等方面研究报道较少。

3.5.2 制备金属硅

BARATI等[28]以品位97.5%的微硅粉为硅源,通过酸浸、低温煅烧、镁热还原、还原后酸浸等步骤制备金属硅。所制备的金属硅中硅含量大于99%,B和P含量分别小于3 g/t和12 g/t,其质量优于冶金硅,是制备太阳能级硅的优质原料。因此,采用微硅粉制备金属硅对于其高值化利用是一个重要方向。

3.5.3 制备高性能吸附剂

微硅粉比表面积大和孔隙发达,有较强的吸附作用。朱文杰[29]将提纯后的微硅粉合成MCM-41介孔分子筛,其孔径为2~5 nm,对吸附去除重金属有良好的作用。尹霞等[30]以微硅粉和碳酸锂为原料,通过高温煅烧制备了硅酸锂吸附材料,对CO2有良好的的吸附作用。刘俊霞[31]将微硅粉溶解制备水玻璃,通过溶胶-凝胶法合成的疏水性硅胶,可用于吸附油气回收。

由于微硅粉制备的吸附材料对重金属、CO2和油气等有良好的吸附作用,可以预见微硅粉制备的吸附材料在废水、废气、废液等治理方面有广泛的应用。将高污染粉尘变成治理环境的高效试剂,这是微硅粉高值化利用的重大创新。

3.5.4 在凝胶材料中的应用

刘相红[32]将微硅粉掺入氧化钙煅烧后,采用加酸—溶胶凝胶方法制得了粒度分布窄和高纯度的硅气凝胶。罗仲宽等[33]以水玻璃为硅源,通过加酸—溶胶凝胶法制备出硅气凝胶。高妮等[34]在水玻璃中掺入石棉绒纤维,通过碳化—干燥制备出硅气凝胶,其具有很好的强度和隔热性能。

由于微硅粉可以通过高温煅烧或者碱溶制备水玻璃,因此,不论是以微硅粉还是水玻璃为硅源制备硅气凝胶,都能实现微硅粉高附加值利用。微硅粉为硅源制备的硅气凝胶气孔率高、强度大、密度低、隔热性能好,而且无毒的特点、有望广泛应用于航空航天、建筑、医药等行业。

4 结论与展望

近年来,随着硅铁行业的迅速发展和国家大力治理环境,硅铁冶炼粉尘产量也逐年增加。微硅粉被广泛应用于特种水泥、特种混凝土、耐火材料、冶金球团等粗放式领域,但微硅粉的高附加值综合利用方面研究较少。

微硅粉制备白炭黑大多是沉淀白炭黑,附加值低,需要进一步提升白炭黑性能。微硅粉制备的金属硅质量优于冶金硅,是制备太阳能级硅的优质原料。微硅粉制备的吸附材料对重金属、CO2和油气等有良好的吸附作用,有望广泛应用于治理环境。微硅粉为硅源的制备硅气凝胶性能优良,特别是具有无毒的特点,更具实用价值。

微硅粉的利用应重点关注微硅粉资源化、综合化和高值化利用,对微硅粉进行深加工提高其理化性能,使其广泛应用在电子、航空航天、医药、彩色轮胎、牙膏、橡胶等领域。