石墨矿专用浮选机技术开发与应用

2020-08-22韩志彬张跃军

谭 明 韩志彬 张跃军

(1.北矿机电科技有限责任公司 北京市高效节能矿冶技术装备工程技术研究中心,北京 100160; 2.矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 100160)

石墨是一种非常重要的非金属矿物,尤其是鳞片石墨性能优越,具有广泛的应用前景。随着石墨烯新材料的发现及其潜在的巨大应用前景,世界范围内掀起石墨矿资源开发的新一轮热潮。

鳞片石墨分选主要采用浮选法,选别工艺上既要求保护大鳞片,又要求极高的精矿品位。目前的研究主要关注磨矿设备、磨矿及浮选新工艺方面[1-4],对石墨浮选装备的研究较少。虽然也有应用浮选柱进行鳞片石墨浮选研究的报道[5-6],但是国内磷片石墨主产区山东青岛地区和黑龙江鸡西、萝北等地仍主要以浮选机作为选别设备,并且应用的浮选机类型众多,既有老旧的A型浮选机、BF型浮选机和JJF型浮选机等自吸气式浮选机,也有常规的XCF/KYF型外充气式浮选机[7-8]。我国的石墨矿资源虽然丰富,但是也正面临着优质石墨矿资源开发殆尽、资源开发集中度低和选矿装备落后等难题。为了适应世界范围内石墨行业快速发展的需要,矿冶科技集团(以下简称“BGRIMM”)针对石墨矿浮选工艺特点,结合已有成熟的浮选机开发与应用经验,成功开发了石墨矿专用浮选机技术。本文重点介绍石墨矿专用浮选机技术开发和应用情况。

1 石墨浮选工艺特点

虽然磷片石墨的可浮性很好,生产中主要采用阶段磨矿、阶段选别、快速浮选、多段磨矿—分级浮选、混目粗选后分级磨矿浮选等工艺,尽量缩短选别流程,提前快速分选出大鳞片石墨,细鳞片石墨进行多次精选[9-10]。磷片石墨选别工艺对浮选设备的要求有其特殊性,主要特点如下:

1)相对于细粒石墨,大鳞片石墨在性能方面具有较大优势,生产中一般需要尽可能地提高大鳞片石墨的回收率。因此,为达到能收早收、保护大鳞片的目的,一般磨矿细度为-0.15 mm约占60%~70%,有时P80可达0.5~0.8 mm。由于入选的矿石粒度很粗,要求浮选机具有适宜的搅拌强度,既能保证矿浆在浮选槽内充分悬浮,又不能在浮选槽内发生“翻花”现象。

2)浮选作业的泡沫产率大、泡沫黏性高。虽然鳞片石墨的可浮性很好,矿石密度较小,大鳞片也易上浮,然而如果泡沫在浮选槽内泡沫区的停留时间过长,大鳞片也容易与气泡发生脱附现象,从而降低大鳞片石墨的回收率。因此,需开发浮选泡沫快速回收技术。

3)石墨精矿产品对品位的要求很高,高碳石墨产品要求固定碳的含量需达到94%以上。因此,需要经过多次精选才能获得合格的精矿,有时需要多达10次精选作业。由于精选作业流程过长,单作业的浮选效率较低。因此,需提高浮选机性能,尽量缩短精选流程。

4)一般中矿泡沫集中返回至前面作业,随着时间累积容易造成中矿的循环负荷较大。当大量中矿泡沫返回到作业前的给矿箱或尾矿箱时,由于泡沫的气含率很高,泡沫沿着槽壁爬升,常发生泡沫漫流至浮选机操作平台上面的现象,导致操作平台的卫生条件极差。因此,需增加浮选机作业间中矿泡沫的流通通道。

5)石墨浮选不同作业对浮选机充气量的要求不同,一般粗、扫选作业的充气量约0.7~0.9 m3/(m2×min),精选作业充气量约0.3~0.6 m3/(m2×min)。因此,浮选机的充气量需实现精确调控。

2 石墨矿浮选机选型

浮选机选型正确与否对选矿厂生产指标好坏有着重要的影响,因此浮选机选型需要谨慎考虑很多影响因素。传统意义上,一般浮选机选型采用经验规则,浮选机台数计算如下[7]:

式中,n—作业所选浮选机台数;V—进入作业的矿浆体积,m3/min;t—浮选时间,min;KV—浮选机有效容积与几何容积之比;VO—浮选机的几何容积,m3;

应用一般浮选机选型经验时有两种基本思路:一是选择小容积浮选机,作业配置的浮选机台数多;二是选择大容积浮选机,作业配置的浮选机台数少。第一种思路更保守,适用于中小型选矿厂,认为粗、扫选作业配置的浮选机数量应不少于4台,以避免矿浆“短路”现象。然而,随着选矿厂处理量的急剧增加和浮选机大型化技术发展成熟后,大型选矿厂越来越倾向采用第二种思路。从实践来看,粗、扫选作业配置的浮选机数量可少于4台,甚至可配置1~2台。此外,需同时比较这两种选型的经济成本,但是最终选择哪种思路仍存在很多的不确定性。这种不确定性主要源自于工业浮选流程中矿浆量的波动范围,实验室试验浮选时间如何放大到工业浮选时间,不同容积大小浮选机的短路概率及泡沫迁移特性等。关于如何减少这种不确定性,近些年又提出了两个新的经验规则,即校核浮选机溢流堰载荷和泡沫负载率大小。下面以某新建石墨矿选矿厂为例,对粗选作业进行了浮选机选型,计算结果见表1。

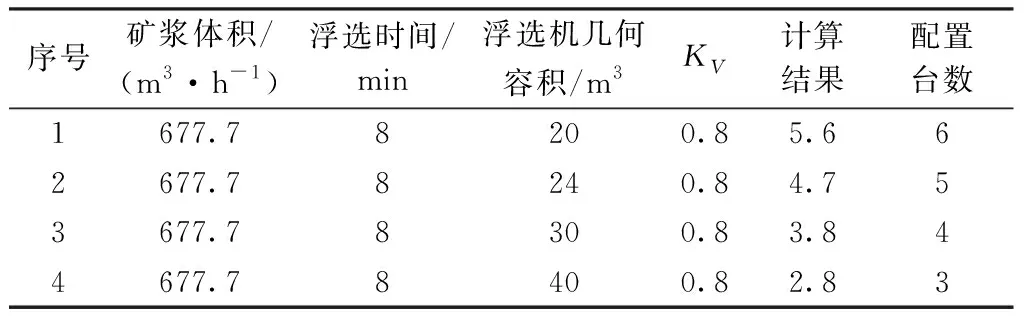

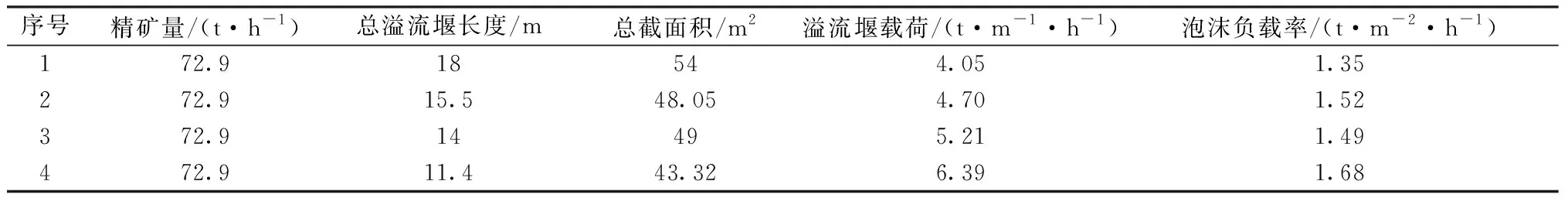

表1 浮选机选型结果Table 1 Results of flotation machine selection

从表1中可以看出,应用一般浮选机选型经验,粗选作业的浮选机配置有四个方案。一般采用大容积浮选机时,单作业所需的浮选机台数更少,设备总安装功率更小,设备总占地面积也更小,也更方便操作及维护。因此,大多数情况下倾向选择作业内台数相对较少的大容积浮选机方案。然而,针对石墨浮选泡沫产率大的特点,仍需校核作业内浮选机的溢流堰载荷和泡沫负载率大小。以采用单边刮泡、U形槽浮选机为例,其计算结果见表2。

表2 溢流堰载荷和泡沫负载率计算结果Table 2 Calculation results of lip loading and froth carry rate

依据新的经验规则,粗选作业的溢流堰载荷最大应不超过1.5 t/(m·h),泡沫负载率最佳应当为0.8~1.5 t/(m2·h)[8]。从表2可以看出,4个选择方案均不满足溢流载载荷要求,只有前3个选型方案基本满足泡沫负载率要求。虽然增加浮选机台数可以减小溢流堰载荷,但是浮选机台数增加必然增大实际的浮选时间而对浮选工艺指标造成影响。为了改变这种情况,浮选机可采用双边刮泡方式或增加内置泡沫槽,从而使作业内浮选机的溢流堰载荷大小满足要求。因此,该石墨矿粗选作业最终选择了6台容积20 m3浮选机,浮选机配置双边刮泡方式和内置泡沫槽。从该石墨矿浮选机选型方案来看,作业内配置台数更多、相对容积较小的浮选机更合适,与常见的有色金属矿浮选机选型不同。

3 石墨用浮选机关键技术开发

3.1 浮选机结构

石墨专用浮选机是在传统的充气式浮选机基础上开发的,其主要由皮带罩、电机装置、防护罩、刮板部件、纵向泡沫槽、横向泡沫槽、主轴、定子和槽体等组成,其简图如图1所示。

1—皮带罩;2—电机装置;3—防护罩;4—刮板部件;5—横向泡沫槽;6—纵向泡沫槽;7—主轴;8—定子;9—槽体图1 石墨矿专用浮选机结构简图Fig.1 Schematic diagram of flotation machine for graphite ore

3.2 石墨矿专用浮选机特点

石墨矿专用浮选机可广泛适用于不同浮选作业的石墨分选,其主要特点如下:

1)浮选机采用双“U”形槽体或三“U”形槽体结构,连槽结构既减少了槽体间的连接工作,又可以实现泡沫槽与槽体的整体设计。以往泡沫槽需单独支撑,容易发生浮选泡沫跑漏的现象,通过整体设计极大地减少了这个现象。

2)浮选机设计了两种泡沫槽结构。浮选机内配置纵向泡沫槽,浮选泡沫以溢流方式进入纵向泡沫槽,且可以通过调节溢流板高度控制泡沫的溢流速度;浮选机外侧配置横向泡沫槽,通过刮板部件强制排出浮选泡沫。纵向泡沫槽与横向泡沫槽连通,浮选泡沫最终从横向泡沫槽的出口排出。通过两种泡沫排出方式有效提高了浮选泡沫的排出速率,大幅度降低了浮选机的溢流堰载荷大小,从而提高了精矿的回收率。

3)为创造大鳞片石墨上浮需要弱紊流的流体动力学环境,在叶轮与槽体的直径比不变的前提下,适当降低了主轴的设计转速,同时又保证了浮选机内矿浆的充分离底悬浮。

4)浮选机尾矿箱内矿浆的排放方式由上升流改为下降流,有利于浮选机内难浮的粗重矿物颗粒快速排出,杜绝了浮选机内粗重矿物颗粒沉积现象。同时,与浮选机连接的给矿箱、中间箱和尾矿箱上部均设计了方形流通孔,当返回的中矿泡沫体积量瞬时增大时,中矿泡沫可以沿着方形流通孔溢流进入浮选机内,避免了中矿泡沫爬升到浮选机的操作平台上面。

5)为了提高浮选泡沫的流动性,生产上常通过高压水冲洗泡沫以加速泡沫破裂,这样操作极易形成水雾。由于泡沫冲洗水多采用回水,这种水雾中常残留浮选过程中添加的各种药剂和微小颗粒物。为减少水雾吸入人体内造成身体伤害,泡沫槽由常见的敞开式结构改为全密闭结构,泡沫槽上部设有可开合的观察窗。既减少了现场操作人员的健康危害,又方便了生产操作。

6)空气分配器设计成蜂窝状结构,具有椭圆形的空气弥散出口,气泡可以迅速破裂并形成小气泡,提高了石墨的矿化效率。

7)石墨浮选工艺流程长,不同浮选作业所需的充气量不同。因此,浮选机配置了充气量自动控制系统,可以实现充气量精确调节。

4 工业应用

目前,BGRIMM石墨矿专用浮选机技术在鸡西富翔石墨有限公司、Syrah公司Balama石墨矿项目和Battery公司Montepuez石墨矿项目等获得应用。以下以Balama石墨矿项目为例进行简单介绍。

Balama石墨矿位于莫桑比克北部,设计处理量为6 000 t/d。该矿石墨的含量较高,按照5%石墨边界品位计算,该矿的资源储量为5.64亿t,已成为目前世界上最大的石墨矿。Balama 石墨矿采用阶段磨矿、阶段选别的浮选工艺流程,原矿经粗选、扫选、预精选和3次精选作业得到粗精矿,粗精矿经筛分实现大鳞片石墨和细磷片石墨分离,然后分别进行精选得到大鳞片精矿和细鳞片精矿。详细浮选工艺流程见图2。

全流程共采用30台KYF-20浮选机、15台KYF-10浮选机和6台KYF-6浮选机。2017年底该选矿厂已投产,可以生产出综合回收率达到85%、固定碳含量大于95%的石墨精矿。与国内常见的“七磨八选”流程相比,该工艺流程相对简单。

图2 Balama石墨矿选矿厂浮选工艺流程图Fig.2 Flotation circuit flowsheet at Balama Graphite Concentrator

5 结语

实践表明,石墨矿浮选工艺的特殊性对浮选机有着更高的要求,通过对常规的外充气式浮选机进行优化设计,可以显著提高石墨的浮选回收率,并能满足日益重视清洁生产的需要。未来仍需重点研究浮选机和浮选柱结合的机柱联合配置工艺,进一步精简浮选工艺流程,进一步提高石墨矿的浮选装备水平。