电锌工艺中铜渣除氯应用实践

2020-08-22刘佐良

刘佐良

(青海湘和有色金属有限责任公司,西宁 811605)

在电锌生产系统中,氟、氯离子的高浓度存在不仅对电积过程有较大的危害,同时会加速不锈钢设备的腐蚀。资料[1-2]显示电积过程中当系统中氟浓度超过 50 mg/L,氯浓度超过 200 mg/L后,会出现阳极板溶解的“烧板”现象,阴极板腐蚀,生产现场出现刺激性气味,电流效率下降,电锌产品杂质铅等升高,贵重阳极板损害严重,设备腐蚀,生产现场环境恶化。

目前比较有效、可行的除氯技术为铜渣除氯,其除氯效率可达80%左右,且可操作性强,受到许多湿法炼锌企业的青睐[3-5]。铜渣除氯主要利用单质铜和二价铜离子与溶液中的Cl-反应生成不溶物Cu2Cl2,从而除去溶液中的氯。但由于各企业工艺特点以及资源条件的不同,在运用铜渣除氯工艺时对实际条件的控制也不尽相同[6-7]。

为了解决我公司因生产系统没有设计除氯工序,加之使用的中和剂含氯较高,氯在产系统中因得不到很好的开路而累积较多(超过900 mg/L),从而导致阳极板腐蚀速度快、电解液中Pb浓度升高快(由 2 mg/L 左右快速升高至 7 mg/L)、生产的锌锭含铅量大于 0.005%(2#锭)的问题。本文在传统铜渣除氯基础上,为充分利用现有资源,同时节约铜镉渣(危废)处置费用,研究了以久置铜镉渣除氯的可行性。具体是利用久置的铜镉渣为原料,加入废电解液制备Cu2SO4,引入锌粉置换为单质铜,与溶液中的氯反应生成不溶物 Cu2Cl2,从而脱除溶液中的氯,保证电解液含氯维持在200 mg/L 以下。

1 试验

1.1 原料

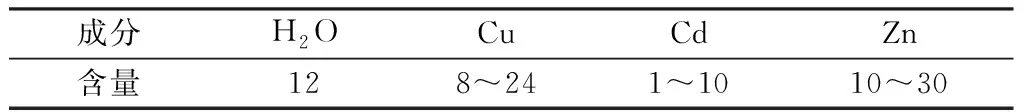

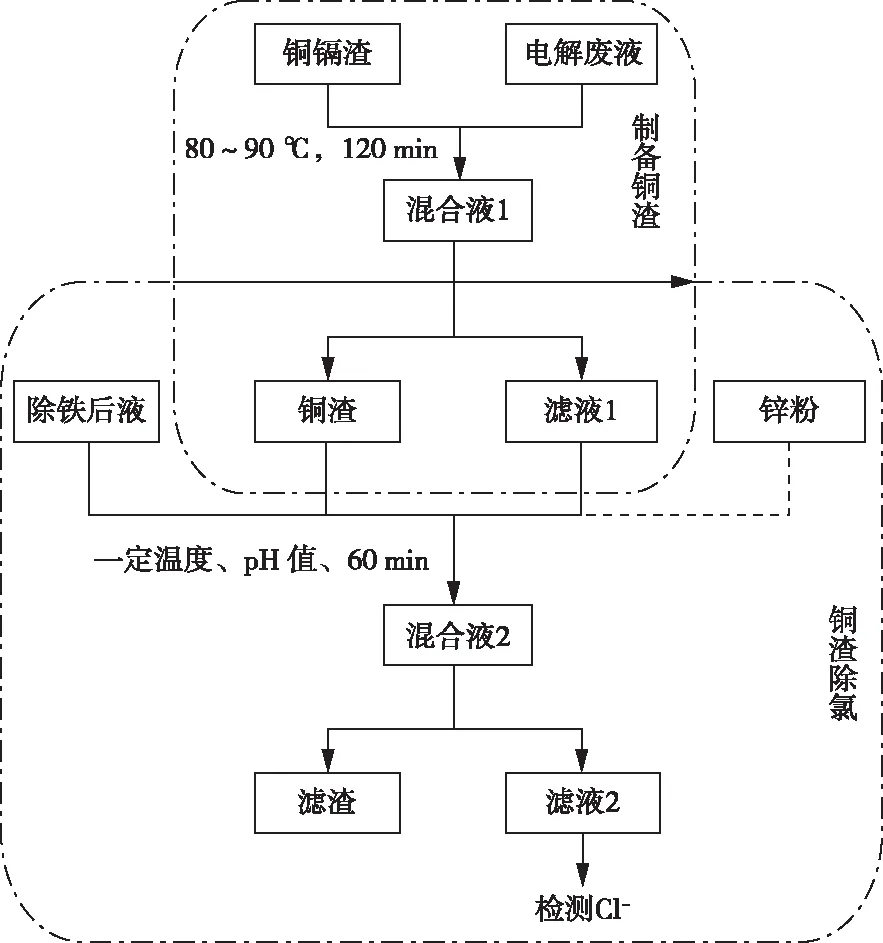

试验用原料为中和工序产出的除铁后液(溶液中的Cl-浓度为940 mg/L)、锌粉(Zn总=98.00%)、电解工序产出废电解液(含H2SO4175 g/L、铜 0.33 mg/L)、久置铜镉渣(8年前产,约2万t)),其中久置铜镉渣主要化学成分见表1。

表1 铜镉渣中主要成分Table 1 Main composition in copper and cadmium residue /%

1.2 试验原理

利用铜镉渣制备铜渣除氯反应方程式见式(1)至(6)。铜镉渣中的单质铜久置氧化形成氧化铜,经硫酸置换形成二价铜离子,二价铜离子与溶液中的单质锌和单质镉发生置换反应生成部分单质铜,同时少量未失去活性的海绵铜氧化成二价铜进入溶液,与溶液中的氯离子发生沉淀反应,从而达到除氯的目的。

2Cu+O2=2CuO(氧化铜)

(1)

CuO+H2SO4=CuSO4+H2O

(2)

Zn+CuSO4=ZnSO4+Cu

(3)

Cd+CuSO4=CdSO4+Cu

(4)

2Cu+O2+2H2SO4=2CuSO4+2H2O

(5)

Cu+Cu2++2Cl-=Cu2Cl2↓

(6)

在酸洗铜镉渣时,考虑到铜镉渣中的铜因存放太久,氧化较严重,维持溶液pH值为3左右,具体试验流程如图 1 所示。混合液 1 过滤后,分别分析滤液和滤渣的含铜、含氯量。

1.3 试验方法和试验流程

铜渣除氯试验在恒温水浴锅中进行,按照试验方案计算的量分别向除铁后液加入铜渣和滤液1、锌粉,过程中所有试剂加入前后记录下混合液2的液位高度,待溶液体积因蒸发减少至所有试剂加入前的体积后,每 10 min 加入一次去离子水以对混合液 2的体积进行定容。

图1 铜渣制备及除氯试验流程Fig.1 Flawsheet of preparation and dechlorination of copper slag experimental process

研究工艺为CuSO4·5H2O+锌粉+除铁后液、摩尔比Cu=Cu2+且(Cu+Cu2+)/Cl-比值为4、pH值5.0~5.5、反应时间60 min时,温度变化对除氯后液含氯量的影响;工艺为滤液1+锌粉+除铁后液、pH值5.0~5.5、温度60 ℃、反应时间60 min、摩尔比Cu=Cu2+时,(Cu+Cu2+)/Cl-摩尔比对除氯后液含氯量的影响;工艺为铜渣+滤液1+除铁后液,在反应时间60 min时,研究pH值、摩尔比值、温度分别对除氯后液含氯量的影响。

2 试验结果与讨论

2.1 酸洗铜镉渣的试验结果与讨论

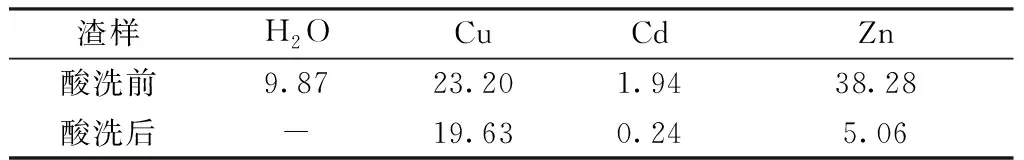

取1 000 g铜镉渣加废电解液进行酸洗,洗后质量为298.32 g,酸洗前后的主要成分见表 2。

表2 铜镉渣酸洗前后的主要成分Table 2 Main compositions of Cu-Cd slag before and after pickling /%

由表2可知,酸洗后铜镉渣中的铜含量明显降低。在定量的铜镉渣(1 000g)中加入饱和的废电解液(H2SO4)后,滴定pH值为3,反应120 min,根据测定的滤液 1 中的铜含量计算,有74.76% 的铜发生了氧化。同时,酸洗过程中铜镉渣有70.17% 的固体溶解进入电解废液,说明铜镉渣中的铜已被大量氧化,在酸洗过程中以 Cu2+的形式进入到溶液。

反应后,滤液 1 含氯460 mg/L,这部分氯主要来源于用于酸洗的废电解液。

2.2 铜渣除氯试验结果与讨论

2.2.1 新制活性铜渣除氯

试验组 1#~4#采用的是新制活性铜渣除氯法。在 pH 值5.0~5.5(即除铁后液的自然pH值)、反应时间60 min、n(Cu)=n(Cu2+)=2n(Cl-)的情况下,40、50、60、70 ℃时除氯后液浓度依次为226、186、207、194 mg/L。说明温度在 40~70 ℃内,铜渣对氯的脱除率均较高,达77%~81%,温度对铜渣除氯的效果影响不大,最佳温度为50 ℃,该温度下的氯脱除率达到80.21%。

2.2.2 锌粉置换铜镉渣洗液形成单质活性铜粉铜渣除氯

试验组5#~7#采用以酸洗后的滤液 1 提供 Cu2+,用锌粉置换 Cu2+形成的单质活性铜粉进行除氯,铜氯摩尔比分别为 4、8、12时除氯后液浓度依次为257、162、113 mg/L。在pH值为 5.0~5.5、反应时间60 min、反应温度70 ℃ 的条件下,氯的脱除率随n(Cu)T/n(Cl-)比值的增大而升高,当n(Cu)T/n(Cl-)比值从 4增加到12时,氯的脱除率从 72.66%升高至 87.98%,其中n(Cu)T/n(Cl-)=12时的脱除率可达到87.98%。

2.2.3 铜镉渣洗液与制备的单质铜渣除氯

试验组5#~13#采用酸洗后所得滤液 1 提供 Cu2+,制备的铜渣提供单质铜进行除氯。工艺参数对氯的脱除率的影响如下:

1)铜氯摩尔比。在 pH 值为 5.0~5.5、反应时间60 min、n(Cu)=n(Cu2+)=2n(Cl-)、70 ℃时,铜氯摩尔比分别为2、4、10时除氯后液中的Cl-浓度依次为958、976、993 mg/L。可以看出,除氯后液中的氯离子随着n(Cu)T/n(Cl-)比值的增大,不仅没有减少,反而略微有增加,说明制备的铜渣中的铜已经失去了反应活性,导致试验过程中即使加入较大过量系数的 Cu2+与 Cu,二者也不能与 Cl-发生反应生成 CuCl2沉淀。

2)pH值。在Cu=Cu2+且(Cu+Cu2+)/Cl-值为10、反应时间60 min、温度70 ℃时,pH值依次为2.0~3.0、3.0~4.0、5.0~5.5 时,除氯后液浓度依次为1 001、998、993 mg/L。随着 pH值的降低,除氯后液中的氯含量略微有所升高,但变化不大,说明pH值的变化不能使铜渣中的铜恢复活性,不能脱除溶液中的氯。此时,溶液中氯的增加一方面来自于滤液1补充 Cu2+时带入,另一方面来自于加入电解废液(c(Cl-)=980 mg/L)调节 pH值时由电解废液带入。由于 Cu2+的过量系数越大,需要加入的滤液1越多,带入的 Cl-也越多,因而使得除氯后液氯含量随 Cu2+过量系数的增大而升高。

3)温度。在Cu=Cu2+且(Cu+Cu2+)/Cl-=10、反应时间60 min,温度依次为40、50、60、70 ℃时除氯后液浓度依次为1 025、1 012、1 007、993 mg/L。说明随着反应温度的升高,除氯后液中的氯含量呈略微减少的趋势,但是整体上溶液中的氯并未被脱除,反而较除氯前有所上升,说明温度的改变也不能激活铜渣中铜的活性。这种情况下,除氯前后溶液中氯的升高来自于滤液1补充 Cu2+时带入。

3 结论

1)采用新制的活性铜粉除氯,铜渣除氯效果理想,在pH值为5.0~5.5、反应时间60 min、n(Cu)=n(Cu2+)=2n(Cl-),采用硫酸铜提供铜离子,锌粉置换铜离子生成的活性铜粉进行铜渣除氯,除铁后液中氯的最佳脱除率可达80.21%。

2)采用铜镉渣制备铜渣除氯的效果明显。以铜镉渣洗液提供铜离子,锌粉置换铜离子生成活性铜粉进行铜渣除氯,在pH值为5.0~5.5、反应时间60 min、温度 70 ℃ 条件下,除铁后液中氯的脱除率随n(Cu)T/n(Cl-)比值的增大而升高,氯的最佳脱除率可达87.98%。

3)采用久置的铜镉渣进行除氯,因久值铜镉渣中的大部分铜被氧化成氧化铜,另一部分失去与Cu2+和Cl-反应生成 CuCl2的活性,因此这部分铜渣通过调节温度、pH值、n(Cu)T/n(Cl-)比值均不能有效地脱除溶液中的Cl-。