乙烯装置急冷水系统pH值自动控制的研究与应用

2020-08-21张昆

张昆

(中国石油大庆石化公司化工一厂,黑龙江大庆,163714)

某化工厂裂解3套装置(简称E3装置)急冷水系统主要包括急冷水循环、工艺水和稀释蒸汽发生3部分,主要设备有急冷水塔、工艺水汽提塔、稀释蒸汽发生器等。急冷水pH值的高低直接关系着这些装置生产的平稳和高效运行,直接影响着装置的经济效益。急冷水系统作为乙烯装置中的重要组成部份,控制急冷系统pH值就是控制这一关键环节的重要手段[1]。

1 急冷水系统腐蚀机理

急冷水系统设备腐蚀主要为酸性腐蚀,主要反应机理如下[2]:

(1)原料中的硫化物和裂解炉注入的DMDS在高温条件下可与氢气或水蒸气反应生成H2S和CO2:

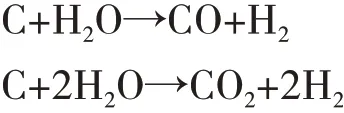

(2)裂解反应中炉管表面的焦炭与水蒸气发生水煤气反应可以反应生成CO和CO2:

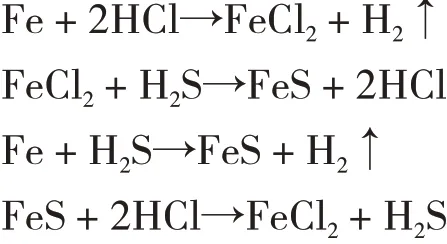

(3)急冷水中含有腐蚀性的Cl-、S2-等离子,HCl和H2S相互构成了循环腐蚀:

乙烯装置运行过程中,烃类经过裂解炉进行裂解后产生的裂解气中会含有一定量的CO2、H2S等酸性气体;另外,油田轻烃原料中含有较多的CO2,通过裂解反应无法去除。这些酸性气体会溶解在急冷水和工艺水中,使急冷水和工艺水呈酸性。通过向急冷水中注入适量的碱性物质可以保证急冷水pH值的正常。如果出现原料变化、裂解炉切换、碱泵故障或者后系统返回碱性物料等生产过程变化时,急冷水pH值会出现较明显波动[3]。

2 急冷水系统主要问题

为了防止管线及设备酸性腐蚀,需要对急冷水和工艺水的pH值进行调节控制。某化工厂E3装置急冷水系统原设计在急冷水塔急冷水回流线、工艺水汽提塔底出口处和稀释蒸汽发生罐外排水处设置了pH值在线检测仪表;分别在急冷水回流、工艺水泵出口和工艺水汽提塔塔釜注入浓度为30%的碱液。急冷水水pH值控制在6~8(内控指标6.5~7.5),工艺水控制在6~8(内控指标7~8),外排水控制在6~9(内控指标8~9)[4]。

急冷水系统pH值控制具有明显的非线性、大滞后、强干扰等多种难点。由于急冷水带油导致在线pH计指示不准,以往通过化验人员采集水样进行pH值人工测量,分析报样后操作人员根据经验值通知室外人员调节注碱泵的冲程,pH值测量滞后,调整不及时,使整个生产装置的pH值存在较大幅度的波动。

pH过高时,容易造成急冷水乳化,油水分离困难。当油夹带水时,会使急冷油塔的平衡遭到破坏,严重时急冷油循环泵和中油循环泵发生抽空现象,影响急冷系统的稳定运行;水夹带油时,会导致工艺水和稀释蒸汽换热器聚合,降低换热效率,外排水COD上涨。急冷水乳化时,被迫通过急冷水水塔引锅炉给水进行置换,工艺水聚结器频繁切换更换滤芯,工艺水汽提塔增加汽提蒸汽用量保障稀释蒸汽品质,这些调整手段都增加了装置能耗和物耗。

pH值过低,会使急冷水系统的设备产生腐蚀,影响设备的使用寿命,严重时会损坏关键设备,甚至造成整个装置的停车。通过增加缓蚀剂和碱注入量,防止pH过低造成设备腐蚀[5]。

鉴于以上原因,E3装置实施了乙烯装置急冷水pH自动控制系统研究及应用项目。通过此项目的实施,提高了急冷系统急冷水、工艺水、外排水pH值的平稳率,降低了操作人员劳动强度,有效保证了急冷水系统的平稳运行。

3 pH自动控制系统研究

3.1 急冷水样水预处理设备开发

3.1.1 急冷水过滤聚结装置由于急冷水中油分含量较高,测量时要特别注意可能发生的“悬浮效应”。溶液中电荷的胶体微粒强烈的影响接界处盐桥溶液阳离子及阴离子的扩散速度,由此引起很大的液接界电势,造成较大的测量误差。为了防止出现“悬浮效应”,将盐桥接界端放在清澈透明的溶液中。对于浑浊、乳浊的样品应经过事先进行分离再进行测量。因此,要设计开发适合急冷水测量的预处理设备。通过过滤挡板利用油水密度差除去大部分的浮油、悬浮液减少样水中的油分的含量;用10μm金属过滤材料做成的滤芯,可去除部分乳化液进一步降低样水中油分含量[6]。

3.1.2 采样水降温装置能斯特方程中指出了温度与pH值的关系,如果温度有较大的波动就会影响对pH测量[7]。根据介质的不同,每摄氏度对pH值大约有0.015的影响,实验室一般是折算为25℃。因此需要对水样进行降温,使高温高压的样水转换成低温低压的样水。冷却水为现场的闭式循环水,冷却器侧面为进水管,下面为出水管,这样使样水冷却到常温状态并能长期恒定,大大减少了温度波动对pH测量干扰。

以上措施解决了pH电极测量中油分的干扰、温度折算等影响,达到较为可靠的pH测量。急冷pH的测量标准按照GB 6920-1986重水质pH值的测定玻璃电极法。

3.2 pH值在线测量系统开发

E3装置改造前使用的在线pH计是日本横河生产,探头早已失效;变送器为20世纪90年代的段式数码管,比较落后。针对该项目的实施,在传统pH仪表基础上,开发基于SOC的嵌入式单片机智能化仪表,在成熟51系列单片机平台上引入的64位数据系统,解决传统pH仪表数据量小,无法做历史数据与测量数据比对问题,实现仪表的自动验证功能,提高pH测量的解析度和测量值的重复稳定性。

在pH测量传感器电极敏感膜上,全新引入离子在敏感膜中的渗透性与离子选择性研究[8],pH电极在高乳化油中对样水中的氢离子、氢氧根子选择性,同时排斥油类物质对电极的污染和对测量敏感电极头的干扰,用以提高pH电极液接电位在乳化油水混合下的稳定性,使得pH测量值准确并且稳定。

品人:尾联“艰难”二字,兼指国运和自身命运,由两鬓繁霜、因病停杯,收束到时局艰难是穷困潦倒的根源。作者忧国忧民、伤时感世之情跃然纸上。

3.3 pH控制系统开发

针对该项目存在的问题以及工艺特点,采取了更加适合的控制方法,开发出相应的控制算法。本项目的算法结合了模糊控制和常规PID控制的优点,能够避开繁琐的建模过程,利用被控系统的动态信息,依据规则知识进行推理获得合适的控制量,使得系统具有可靠性强、精度高、鲁棒性好及动态性能良好的优点[9]。

4 项目实施

在E3乙烯装置增加4台变频注碱泵(3开1备用),对急冷水和工艺水进行注碱,控制急冷水、工艺水和外排水pH值。

以急冷水注碱为例,pH计正常工作时,DCS在自动模式下,系统自动控制pH值。

(1)pH<6.3时,pH值过酸性,设定变频器频率为20 Hz,频率(粗调)过600 s加1 Hz调整pH,频率超过40 Hz设备保持频率40 Hz运行;

(2)6.3<pH<6.7时,pH值偏酸性,频率(微调)过600 s加0.1 Hz,调整pH;

(3)6.7<pH<7.3时,pH在正常范围内,设备在期望频率(比如20 Hz)就是手动模式下给定频率运行不调节;

(4)7.3<pH<7.7时,pH值偏碱性,频率(微调)过600 s减0.1 Hz,调整pH;

(5)pH>7.7时,pH值过碱性,频率(粗调)过600 s减1 Hz调整pH;

(7)频率低于10 Hz的设备要保持频率10 Hz运行;

(8)如果pH值变化过快,增大调节周期稳定pH值;如果pH值长期稳定在偏酸状态下运行(6.5),适当增加期望频率(21 Hz);如果pH值长期稳定在偏碱状态下运行(7.5),适当减小期望频率(19 Hz);这样通过运行过程中适当调节期望频率,可以有效控制pH值接近标准pH值7。

(9)如果pH值停留非正常范围内变化过慢,减小调节周期稳定pH值。

5 项目实施效果及改进措施

(1)该项目实施以后,E3装置急冷水、工艺水和外排水pH值可以稳定控制在设定值的±0.5,急冷水合格率由投用前的83.23%上涨到98.33%,工艺水和外排水合格率提升到100%。

(2)急冷水系统急冷水、工艺水、外排水pH值合格率的提升,有效避免了pH过低造成设备及管线腐蚀。该项目实施以后,稀释蒸汽发系统换热器泄露检修频率明显降低。

(3)急冷水、工艺水、外排水pH合格率提升以后,避免了pH值过高导致急冷水乳化,E3装置急冷水水质明显变好,减少急冷水塔上水的置换,同时降低了工艺水汽提塔的汽提蒸汽量。

(4)改进措施:pH值测量是实现自动控制的前提,需要进一步优化急冷水预处理装置,提高pH电极的使用寿命,确保测量的准确性。

6 结束语

乙烯装置急冷水系统pH值自动控制技术研究及应用项目是充分结合某化工厂E3装置的实际情况,将pH值控制系统接入原有的DCS系统。通过增加预处理设施,提高pH值测量的稳定性。在控制方面利用先进算法,利用滞后现象与经验数据的相应关系,解决急冷水pH值非线性变化、大滞后、测量干扰大的实际问题,实现了急冷水系统pH值的稳定控制。该系统的投用,大大降低了操作人员的劳动强度,减少了pH值波动造成的急冷水乳化和设备腐蚀问题,保障了乙烯装置的安全平稳高效。