大型立式管板换热器管束吊装工艺的创新

2020-08-21谭国明

谭国明

(中国石油大庆石化公司建设公司,黑龙江大庆163714)

在化工装置的高处框架内,大型立式管板换热器管束的吊装更换任务在检修中十分普遍,属于大型非起重机吊装作业。随着石化工装置安全性、科学性要求不断提高,吊装作业更需要数据支持。由于空间狭小,高空作业多,操作难度大,检修效率很难提高,工期很难提前。为此,经过常年检修积累经验,针对此类形式的换热器管束更换工作制定出1套特有的科学、高效的吊装模式。

1 3D模拟现场还原技术

以往的检修模式对检修设备以外的因素往往忽略了预判,延误甚至打乱施工进度。首次采用3D建模技术对大型立式管束吊装模拟吊装全过程做出详细分析[1],为提高施工进度争得先机。

2 吊装过程稳定性技术

(1)4同步液压提升技术

立式管束的传统吊装方法一般是在4个支点处挂相应吨位的手拉葫芦,由4个人同时起升,往往步调不一致,特别是对大型设备,调整平衡浪费很多时间。采用4同步液压提升技术,当创造支撑点都处于水平时,同步吊装的效果最佳,减少了施工成本,同时大大降低了安全风险[2]。

(2)创新制作稳定性抱箍卡具工装

针对大型立式管束垂直吊装,为避免失稳倾斜,在管板中后部位设置临时抱箍,根据管板尾部大小、总体长度的不同,采用钢板滚弧的形式制作成卡具,用多组螺栓连接组成,在根据抱箍上具体位置以管束整体为中心轴在抱箍对称位置焊接2个管轴式吊耳,同时将抱箍与管板法兰用拉杆连接,最后配合管束水平放倒。

3 吊装过程安全性技术

在该次吊装过程中,还原现场很多部位作为吊装支撑点,无法达到整体均衡受力。因此,在现有设备基础上进行局部改造,为确保受力均匀焊接制作支撑部件,整体支撑力得到满足。但局部受力增加了风险因素,同时焊接结构件也存在风险。所以各个受力点的应力承载能力是此次安全吊装过程中的重中之重。为此采用技术成熟的有限元分析对各部位受力情况进行具体分析。

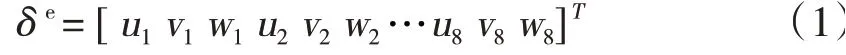

采用ANSYS软件,建立各个关键部件有限元模型,网络划分采用3维实体单元[3]。所列位移矩阵见式(1):

式中δ—节点位移,mm;ui、vi、wi—3维微节点,mm;T—矩阵列数。

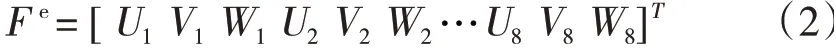

单元等效节点力列阵见式(2):

式中F—节点力,N;Ui、Vi、Wi—微单元体积,mm3;T—矩阵列数。

(1)离散与位移

利用弹性体的离散化和单元节点的位移进行分析,其中位移函数是有限元分析的关键步骤。为此得出矩阵公式(3):

式中f—位移函数;u、v、w—微单元节点位置,mm;N—微单元总和;T—矩阵列数。

(2)单元的应变和应力

将位移函数带入几何方程,可得到单元的应变和节点位移关系式:ε=Nδe,上述公式代入物理方程,相应的关系见式(4):

式中σ—节点应力,N;D—微单元径向量,mm;B—微单元纬向量,mm;S—微单元面积,mm2。

(3)单元刚度矩阵

将式(1)和式(2)代入虚功方程,得到单元刚度方程为:Fe=Keδe

空间问题的单元刚度矩阵见式(5):

式中dx、dy、dz—3维度的微变量,mm。

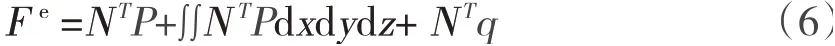

(4)单元等效节点力

单元刚度方程中单元等效节点力按虚功效原则移置到节点上的力,单位等效节点力见式(6):

式中F—节点力,N;P—节点虚功,N·mm;q—等效节点功,N·mm。

(5)整体刚度矩阵

求得单元刚度矩阵和单元等效结点力列阵后,求出平衡方程。采用有限元理论,在ANSYS中施加载荷和约束,分析部件应力,进行强度校核[4]。

4 设备输送的精准技术

为确保大型管束从狭小空间内实现精准输送,首次设计旋转尾排牵引式轨道小车技术。根据现场设备法兰口的尺寸设计旋转尾排鞍座,铺设钢板布置轨道及小车。提前测算出运输承载力及牵引拉力[5]。

(1)滑车组计算:先根据外取热器管束重量;平板车重量及自制壳体鞍座重量;计算出滚动体总重量Q,再根据滚杆与底排子之间滚动摩擦系数μ=0.04(木材与钢滚动摩擦系数0.03~0.04)计算出牵引力N。因牵引力与溜尾力相等,方向相反,牵引及溜尾选用合适的滑车各1组,用相应卷扬机各1台,导向单板滑车。

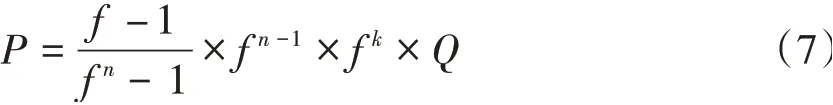

(2)跑绳拉力P的计算:

式中P—跑绳拉力,t;Q—计算载荷,t;n—工作绳数;f—滑车阻力系数,所使用的滑车均为青铜套f=1.04;K—导向滑车的个数。

(3)导向滑车的计算

式中Qn—导向滑车载荷,t;K—导向角度系数,最大时取2.0。

(4)跑绳长度计算

式中L—钢丝绳长度,m;d—滑轮直径,m;s—定滑车至卷扬机的距离,m;n—工作绳数;h—提升高度,m。故卷扬机的选择要满足跑绳长度要求。

5 结束语

此类技术可以确保吊装过程的设备及人员安全,提高工作效率,节省成本,为提前投入生产争取时间。针对外取热器管束吊装更换创新技术,将此类吊装形式从理论上的模拟实验到实践操作应用均得到证实与肯定,为科学化,高效化的施工模式奠定了基础,因此此项技术创新均值得石化行业及其它企业借鉴推广。