聚乙烯相结构与性能的关系

2020-08-21潘国元任敏巧刘轶群

郭 敏,潘国元,任敏巧,张 杨,刘轶群

(中国石化 北京化工研究院, 北京 100013)

双峰聚乙烯的低分子量部分为不含共聚单体的均聚聚乙烯,而高分子量部分为含共聚单体的共聚聚乙烯,它的双峰分子量分布以及不同于普通聚乙烯的共聚单体分布使其具有理想的加工性能和力学性能,在薄膜、中空吹塑、高性能管材等方面获得广泛的应用[1-2]。聚乙烯为结晶型聚合物,在固体状态下存在晶区和非晶区两相。由于研究人员采用的实验手段不同,对聚乙烯共混物的相结构,尤其是高密度聚乙烯(HDPE)和含支链的线型低密度聚乙烯(LLDPE)共混物在熔体状态下是否发生相分离、固态下的相结构与熔体中的相结构是否保持一致等问题,还存在一些争议[3-9]。聚乙烯共混物的相结构除了受热力学因素影响外,熔融共混过程中的动力学因素也是影响相结构的重要因素。

本工作将均聚低分子量组分HDPE和共聚高分子量组分LLDPE在双螺杆挤出机上按不同比例熔融共混,并进行了力学性能、流变和DSC测试,以表征共混物中的均聚组分与共聚组分的溶混性;研究了动力学因素对共混物相结构的影响,考察了组分黏度差异和共混设备对共混可达到的均匀程度及共混物力学性能的影响。

1 实验部分

1.1 原料

HDPE粉料:熔体流动指数(MI)(10 min)为600 g,采用BCE催化剂生产,由中国石化扬子石化公司4902T牌号的第一反应釜取出干燥得到;LLDPE粉料:MI(10 min)为0.04 g,中国石化北京化工研究院通州试验基地Unipol中试装置生产,密度为0.92~0.93 g/cm3。

1.2 共混加工方法

采用Thremo Fisher公司的Poly OS型哈克转矩流变仪制备聚乙烯共混物。密炼机附件的温度设置为200,200,200 ℃,将混合物加入密炼机,以60 r/min的转速混合6 min,收集制备的试样。单螺杆挤出机附件的温度设置为230,230,230,200 ℃,以40 r/min的挤出速度挤出造粒。双螺杆挤出机的长径比为40∶1时,温度设置为170,180,200,200,200,230,230,230,230,200 ℃;长径比为25∶1时,温度设置为180,200,230,230,230,200 ℃;以100 r/min的挤出速度挤出造粒。

1.3 流变测试方法

用平板硫化机将待测试样压成厚度为2 mm的片,在美国科学流变仪公司的ARES-2KFRTN1-FCO-HR型应变控制型旋转流变仪上进行动态测试。采用直径2.5 cm的平行板夹具,板间距设定为1 mm。测试温度190 ℃,氮气气氛,应变5%,频率范围0.017~100 rad/s。

1.4 SEM表征方法

将制成IZOD缺口冲击试样的聚乙烯冲断后,在断面上喷金,采用美国FEI公司XL-30型扫描电子显微镜观察试样的形貌。对于需要进行刻蚀的聚乙烯混合物试样,采用液氮冷冻切片(压片制品),得到平整的试样截面,将截面悬挂在105 ℃的5 mL三氯苯与5 mL乙二醇单丁醚的混合溶剂中4 h,取出干燥后对断面喷金,用于SEM表征。

1.5 DSC表征方法

采用Perkin Elmer公司Diamond型示差扫描量热仪进行DSC表征。以10 ℃/min的速率将试样升温至200 ℃,然后以10 ℃/min的速率降温至40 ℃,再以10 ℃/min的速率将试样升温至200 ℃,记录试样的结晶曲线和熔融曲线。

1.6 力学性能测试方法

1.6.1 拉伸性能

按照标准GB/T 1040.2—2006[10],采用压塑冲裁5A型试样,在德国兹韦克公司的Zwick Roell Z005型拉伸试验机上进行拉伸性能测试。选择起始位置的夹具间距为50 mm,标准位移阶段标距20 mm,实验速度20 mm/min。

1.6.2 抗冲击性能

按照标准GB/T 1843—2008[11],采用压塑机加工制样,在德国兹韦克公司的Zwick Roell HIT50J型摆锤冲击试验机上测试常温(20 ℃)和低温(-20℃或-40 ℃)的悬臂梁缺口抗冲击性能。

2 结果与讨论

2.1 共混组分含量及加工方法对力学性能的影响

分别采用单螺杆、双螺杆挤出机作为共混设备,制备了一系列不同HDPE/LLDPE比例的熔融共混试样,采用流变测试、DSC和力学拉伸测试等方法对各种熔融共混物中的相分离情况进行了研究。

图1为通过流变测试得到的采用各种共混方法制备的共混物的零切黏度与组成的变化趋势,零切黏度由Cross模型回归得到。从图1可看出,各种共混方法制备的HDPE/LLDPE双峰聚乙烯的零切黏度与组成均不符合对数加和原理,即说明各种共混方法得到的共混物在熔体状态下均存在液液相分离情况。

由熔融共混加工的常识可知,单螺杆挤出机的混合效果比双螺杆挤出机差,但是流变测试结果显示出各种共混方法均难以得到均相的共混物。对各种共混方法得到的共混物的力学拉伸性能进行了比较。采用单螺杆挤出机制备的HDPE/LLDPE共混物的拉伸性能见图2。由图2可见,断裂强度在低分子量组分HDPE含量为60%(w)时发生突变。图2的实验结果表明,在单螺杆加工条件下,可能出现了相分离结构。

在采用双螺杆挤出机将高分子量组分与低分子量组分熔融共混制备双峰HDPE的过程中,当高分子量组分含量不超过50%(w)时,均没有出现拉伸硬化现象,且双峰HDPE的结晶度和拉伸模量随两组分组成的改变呈单调变化,但断裂强度却存在不规则的变化;当高分子量组分为次要组分时,共混物的断裂强度明显低于任何一个纯组分[12-16]。

图1 零切黏度随HDPE/LLDPE共混物中HDPE含量变化的趋势Fig.1 The changing trend of η0 with HDPE content in HDPE/LLDPE blends.a Single-screw extruder;b Twin-screw extruder L/D=25∶1;c Twin-screw extruder L/D=40∶1 HDPE:high density polyethylene;LLDPE:linear low-density polyethylene;η0:zero shear viscosity;L/D:length-diameter ratio.

图2 采用单螺杆挤出机制备的HDPE/LLDPE共混物的拉伸性能Fig.2 Tensile properties of HDPE/LLDPE blends prepared by single-screw extruder.

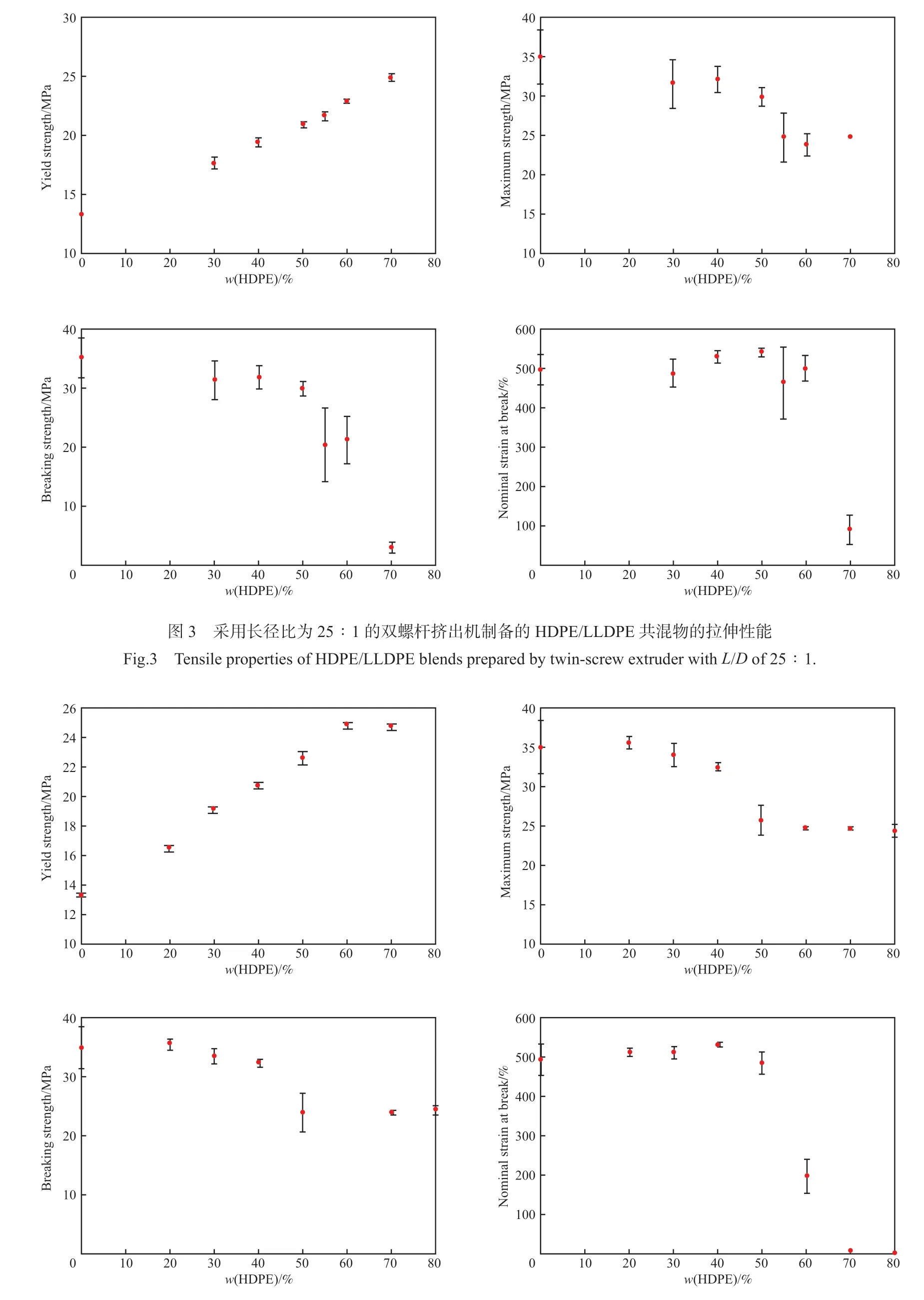

采用混合效果更好的长径比为25∶1的双螺杆挤出机作为共混设备,得到的共混物的拉伸性能如图3所示。由图3可见,当HDPE含量为60%(w)时,仍然存在拉伸硬化现象,直到HDPE含量增至70%(w)时,拉伸硬化现象才消失。这说明占次要组分的高分子量LLDPE组分在经过双螺杆挤出机共混后比单螺杆挤出机分散得更均匀,使得高分子量组分能够有效地承载体系受到的拉伸应力,所以才会使共混物在HDPE含量为60%(w)时仍然存在拉伸硬化现象。

当双螺杆挤出机的螺杆长径比为40∶1时,所制备的HDPE/LLDPE共混物的拉伸性能见图4。由图4可见,共混物的拉伸性能并没有比采用长径比为25∶1的双螺杆挤出机更好,反而与单螺杆挤出机的加工效果类似。这可能是因为共混物在双螺杆中的停留时间延长,分子链结构可能发生了变化[17]。

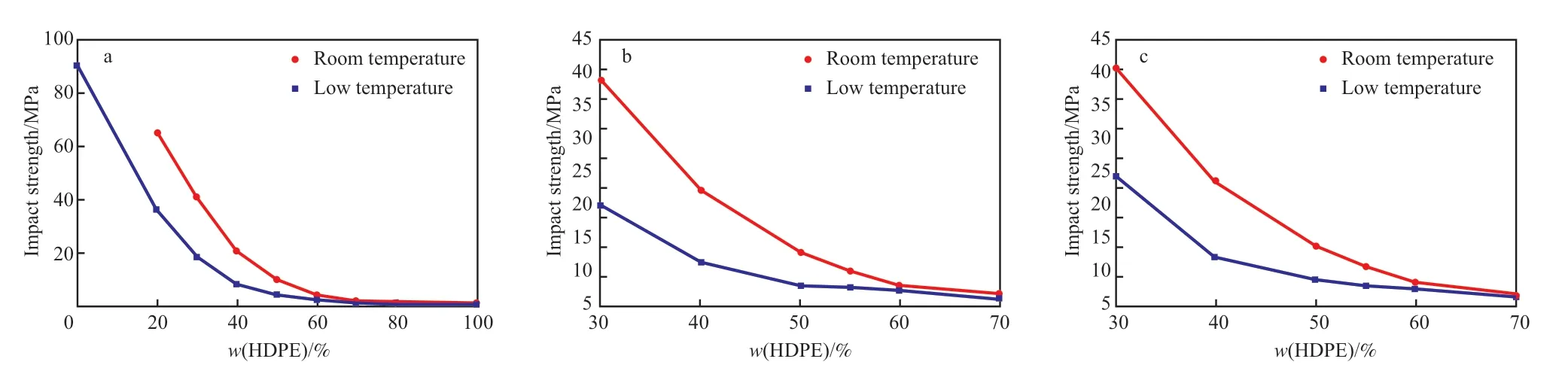

除拉伸性能外,对共混物的抗冲击性能也进行了测试,结果见图5。由图5可见,不同加工方法得到的试样的抗冲击性能均随HDPE组分的增加而单调下降,并没有出现类似于拉伸性能在低分子量组分为主要组分时出现的突变现象。

图4 采用长径比为40∶1的双螺杆挤出机制备的HDPE/LLDPE共混物的拉伸性能Fig.4 Tensile properties of HDPE/LLDPE blends prepared by twin-screw extruder with L/D of 40∶1.

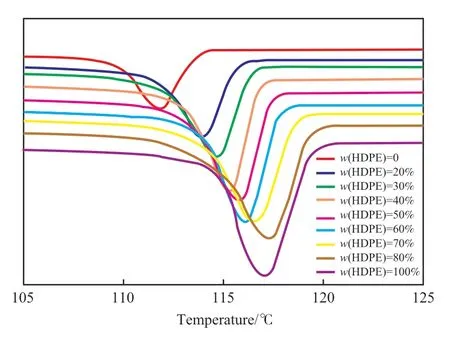

对采用长径比为40∶1的双螺杆挤出机制备的HDPE/LLDPE共混物进行了DSC测试,以通过结晶峰的形状对其相结构进行分析,结果如图6所示。由图6可见,图中两个纯组分的结晶峰温度相差约5 ℃,但共混物均只有一个结晶峰。由于对聚乙烯共混物的液液相分离研究尚存在一定的争议,因此不同表征方法得到的不同状态下(熔体状态或结晶状态)的有关相结构的结论还有值得探讨的地方。

图5 采用不同加工方法得到的共混物的悬臂梁缺口冲击强度Fig.5 Notched izod impact strength of blends prepared by different processing methods.a Twin-screw extruder L/D=40∶1;b Single-screw extruder;c Twin-screw extruder L/D=25∶1

图6 采用长径比为40∶1的双螺杆挤出机制备的HDPE/LLDPE共混物的DSC降温结晶曲线Fig.6 DSC cooling crystallization curves of HDPE/LLDPE blends prepared by twin-screw extruder with L/D of 40∶1.

2.2 共混组分含量及加工方法对相结构的影响

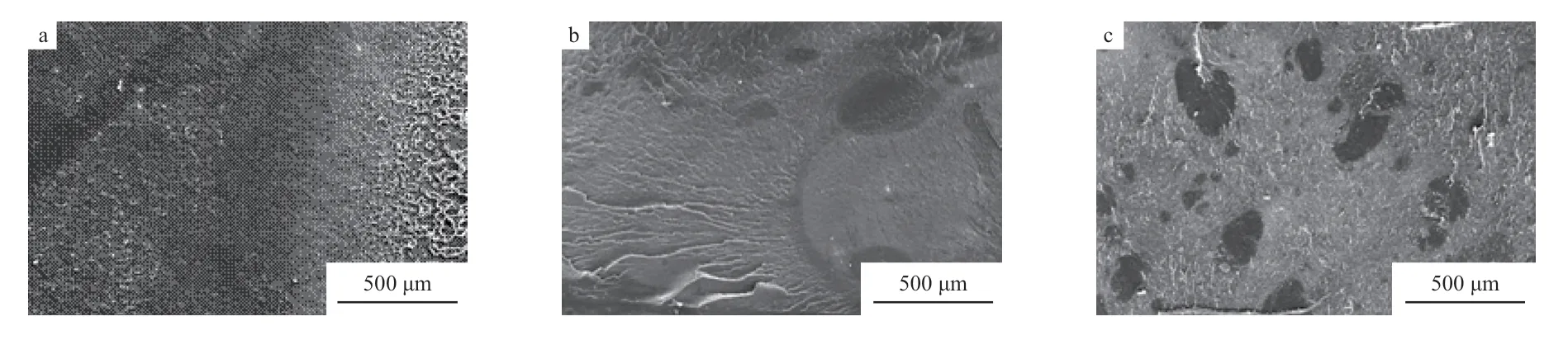

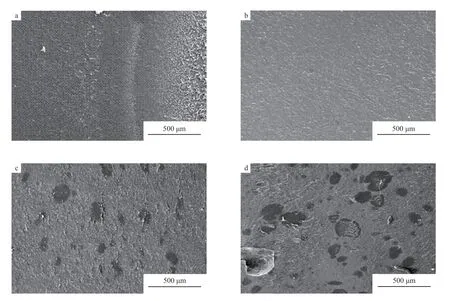

若要更深入地了解共混物试样中是否存在相分离的情况,可通过观察断面的形貌获得最为直观的证据。采用单螺杆挤出机制备的HDPE/LLDPE共混物的断面SEM照片见图7。从图7可看出,当低分子量的HDPE组分含量超过50%(w)后,在共混物的断面上可以明显地观察到椭圆形的分散相,尺寸分布很宽,最大约能达到几百微米。这说明单螺杆共混加工后,高分子量LLDPE组分与低分子量HDPE组分由于分子量差异所导致的熔体黏度上的差异有两个数量级(见图1),通过剪切较弱的单螺杆加工设备进行的熔体共混难以达到均相结构。

图7 采用单螺杆挤出机制备的HDPE/LLDPE共混物的断面SEM照片Fig.7 SEM images of HDPE/LLDPE blends prepared by single-screw extruder.w(HDPE)/%:a 40;b 50;c 60

采用长径比为25∶1的双螺杆挤出机制备的HDPE/LLDPE共混物的断面SEM照片见图8。由图8可见,虽然采用了混合效果更好的共混设备,但是仍然可以在低分子量HDPE组分含量超过50%(w)后观察到明显的分散相结构。

聚烯烃相互间的相容性不仅依赖于组分的分子量及其分布,还依赖于分子链的化学结构,如支链的含量、长度和位置。目前公认的是,共聚单体含量差别大于8%(x)时,聚乙烯体系发生相分离[8,18-21]。根据本体系中两种聚乙烯的熔点和共聚单体含量,推测共聚单体含量差别远远小于8%(x),因此共混体系应该是热力学相容体系,然而,由于这两种组分的黏度差别较大,从动力学上的混溶不充分进行考虑,发现体系存在两相结构,相畴尺度较大且不规则,最大尺寸约几百个微米,为宏观相分离,并且通过升温或延长时间也很难能达到均相。由于这两种组分的黏度差别较大,当高分子量组分含量小于50%(w)时,高黏度的高分子量组分以高黏弹粒子的形式悬浮于低黏度的HDPE中,发生“软包硬”现象,此时低黏度的连续相难以有效传递流场作用促使高黏度的LLDPE实现良好的变形分散,分散效果差,出现了相分离。因此综合有关相结构的测试结果,可以认为通过挤出熔融共混的方法制备的双峰聚乙烯在低分子量组分含量达到或超过50%(w)时,共混物中均会出现相分离的现象。

图8 采用长径比为25∶1的双螺杆挤出机制备的HDPE/LLDPE共混物的断面SEM照片Fig.8 SEM images of HDPE/LLDPE blends prepared by twin-screw extruder with L/D of 25∶1.w(HDPE)/%:a 40;b 50;c 60;d 70

3 结论

1)采用双螺杆挤出机制备的共混物的断裂强度存在不规则的变化,当高分子量组分为次要组分时,共混物的断裂强度明显低于任何一个纯组分。不同加工方法得到的试样的抗冲击性能均随HDPE组分含量的增加而单调下降。

2)当高分子量组分LLDPE在共混物中的含量小于50%(w)时,共混试样中会观察到椭圆状的分散相,从而直观地看到共混物中存在较大尺度的相分离结构。

3)两种组分黏度差异大造成的相分离对HDPE/LLDPE共混物的力学性能有一定的影响。