调制传递函数曲线在小缺陷工业CT检测中的应用

2020-08-21张维国倪培君张智涵齐子诚

张维国,韩 博,倪培君,张智涵,齐子诚,付 康

(1.中国兵器科学研究院宁波分院, 宁波 ;2.中国五洲工程设计集团有限公司,北京 100053)

尺寸测量是工业CT系统的一个重要应用方向,可以无损测量试样外部、内部结构或缺陷尺寸,被广泛应用于质量检测及逆向重构中,具有其他测量方法无法比拟的优势。但同时,CT尺寸测量是非直接测量方式,CT系统不可能重建出与试样完全相同的CT图像,因此其用于尺寸测量时也有局限性[1]。目前工业CT系统的尺寸测量方法有两种:一是手工测量,主要依赖CT值的半高宽法进行测量;二是自动测量,在CT图像上通过一定的算法选择边界阈值,进行边界提取,再通过软件算法对感兴趣区域进行自动或手动尺寸测量[2]。这两种方法的本质都是通过CT图像的像素尺寸、描述缺陷的像素数量、缺陷与背景边界像素值这几个特征量来间接测量缺陷尺寸的。

这两种尺寸测量方法在缺陷或细节尺寸远大于系统的有效射束宽度(BW)时,有较高的测量精度,如IPT6110 高能工业CT在大于1 mm的试样上,尺寸测量精度在0.5%5%。但对于缺陷或细节尺寸接近或小于系统的BW时(文中将尺寸小于有效射束宽度的缺陷定义为小缺陷),测量结果的误差很大,甚至会超过200%。其主要原因是:手工测量与自动测量均依赖于CT图像中缺陷或细节特征与背景的像素值,当细节图像的尺寸与有效射束宽度之比越来越小,CT图像中细节影像与背景的显示对比度与真实对比度相比快速减小,直到根本发现不了细节影像,此时再用半高宽法进行测量,测量结果就会出现较大偏差,该方法不再适用。

根据CT理论,由于点扩散函数的影响,小缺陷图像的灰度会降低,同时缺陷的影像尺寸会增加一个有效射束宽度[3]。实际上,由于噪声,机械系统精度误差,伪像,试样材料、尺寸以及缺陷所处位置等因素的影响,缺陷影像灰度值和像素尺寸的变化规律并不相同,这些影响甚至会使CT图像中缺陷或细节特征变形,导致使用常规方法无法测量[4-6]。

文章通过使用设计加工含小缺陷的对比试片,研究分析对比试片CT图像中小缺陷(以气孔为例,其他类型缺陷类似)的影像信息(灰度最大值、最小值、平均值,标准偏差值)与背景影像信息的关系,选取合适的特征量组合来表征小缺陷的尺寸信息,并建立这些特征量与小缺陷尺寸之间的关系曲线,利用试片对比的方法来校正小缺陷的等效直径。

1 特征量的选择

用来表征小缺陷尺寸的理想特征量,需要对噪声、缺陷位置、试样尺寸不敏感,这样在表征小缺陷尺寸时才不会造成同样尺寸的小缺陷因噪声、试样尺寸、小缺陷所在位置的改变而变化,使得小缺陷尺寸的测量结果有良好的精度和不确定度。

为了解决小尺寸测量问题,REINHARDT等[7]在尺寸测量过程中考虑到了点扩散函数的影响,因其方法需要假定PSF(点扩散函数)宽度已知,这在实际系统中比较困难;YOSHINOBU对其方法进行了改良,利用多个方向边界的高斯模糊二阶导数模型来测量小尺寸管道直径,但当背景亮度估算存在误差时会严重影响测量精度[8]。小缺陷可以认为包含大量的高频信息,而CT系统重建算法的理论推导与实际实现之间存在较大的偏差,导致CT系统带宽是有限的,不能完整地重现小缺陷的所有信息,因此很难推导出固定的理论公式来对小缺陷尺寸进行测量。

MTF(调制传递函数)是对线性影像系统或其环节的空间频率传输特性的描述,通常用于表征光学系统的成像质量,目前也被广泛应用于图像复原、三坐标测量技术、数字射线成像系统的性能分析中。在CT系统中,MTF主要用来评价工业CT系统的空间分辨率[9-14]。且因为CT系统是由探测器、射线源、机械系统、计算机系统(软件包括CT图像重建、后处理)等多个分系统组成的,CT系统中调制传递函数由式(1)所示。

(1)

式中:FCON(f)为卷积函数的傅里叶变换;FBW(f)为有效射束宽度的傅里叶变换;FMOV(f)为在数据采集过程中,因移动引入的矩形函数的傅里叶变换;FINT(f)为图像重建过程中的线性插值函数的傅里叶变换;FPIX(f)为显示函数的傅里叶变换;f为空间频率变量,lp·mm-1。

由式(1)可以看出,当CT系统固定后,针对特定的扫描工艺,MTF函数的值仅与缺陷的空间频率有关。在空间域上,不同直径的缺陷表示了不同的空间频率,而其在CT图像上的影像则可以看作是经过调制传递函数的输出图像。因此从原理上,只要建立了CT系统的MTF曲线,就可以从CT图像的缺陷影像推导出缺陷的直径。

MTF曲线的建立方法除传统的使用窄缝或锐边,先求出边界响应函数(LSF),再对其进行傅里叶变换得出MTF的方法外,还有便于操作的线对卡法,而线对卡也有条形卡和孔型卡。COLTMAN[15]认为,对不同的线形状线卡表述的MTF不能简单地替代,其给出了等效正弦波输入的转换计算公式,实现起来很不方便。ISO/DIS 15708-1-2017 《无损检测 计算机断层扫描辐射法 第1部分:术语》中使用方孔型卡的对比度响应因子来替代MTF值表征CT空间分辨率。

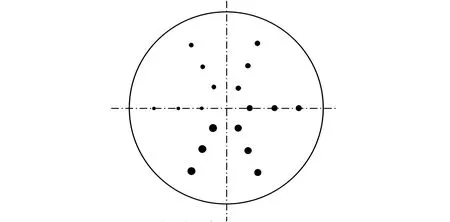

文中使用直径为50,40,30 mm的圆形不锈钢片,其上分别加工直径为0.1,0.3,0.5,0.7, 0.9, 1.1 mm人工通孔,用其替代方孔型卡来建立特定检测工艺,给定设备的MTF曲线,圆孔型试片的结构示意如图1所示,实物如图2所示。

图1 圆孔型试片结构示意

图2 圆孔型试片实物图片

其主要优点是:气孔类小缺陷在二维断层CT图像上表征为圆形低密度区域,因此气孔类小缺陷可以使用人工通孔在二维平面上进行模拟,且小的圆形人工通孔比方型孔更容易加工。MTF曲线的建立使用式(2),(4)和(5)。

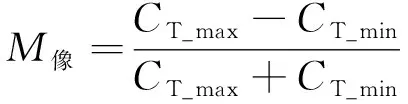

在光学系统中,MTF是指输出像与输入像的调制度之比,其定义如式(2),(3)所示,通常用于描述光学系统的成像质量。

MTF=M像/M物

(2)

式中:M像,M物分别为像和物的调制度。

M=(Imax-Imin)/(Imax+Imin)

(3)

式中:Imax为最大亮度值;Imin为最小亮度值。

从物理意义上说,在工业CT系统中,CT图像中像素值表征的是试样的线衰减系数。因此物调制度中的亮度值需要使用试样的线衰减系数替代,像调制度中的亮度值使用CT图像中的像素值替代,即调制度的公式需要校正为式(4),(5)。

M物=(μmax-μmin)/(μmax+μmin)

(4)

式中:μmax为背景材料的线衰减系数;μmin为缺陷的线衰减系数。

(5)

式中:CT_max为CT图像中背景的像素值;CT_min为CT图像中缺陷的像素值。

2 试验方案

2.1 对比试样

2.1.1 校准试样

校准试样共9片,其材料为不锈钢,尺寸(直径X厚度)为50 mm×1.2 mm,40 mm×1.2 mm,30 mm×1.2 mm。试样上加工有直径为0.1,0.3,0.5,0.7,0.9,1.1 mm人工通孔,每种规格的通孔加工3个,按其所处位置从内到外区分为“内、中、外”,其结构示意如图1所示。

2.1.2 待测试样

待测试样材料为不锈钢;试样的尺寸(直径X厚度)为40 mm×1.2 mm;试样上分别加工有直径为0.2,0.3,…,1.0 mm的人工通孔,并经过校准。

2.2 试验设备及工艺

检测设备为IPT6110 6MeV型高能工业CT系统。其加速器焦点尺寸为2 mm;探测器垂直后准直器开口0.3 mm;探测器通道间隔为1.3 mm。

采样触发次数为8 192;微动次数为10;转台转速为1.2转·min-1;切片厚度为0.5 mm;重建范围为160 mm;重建矩阵为4 096×4 096。

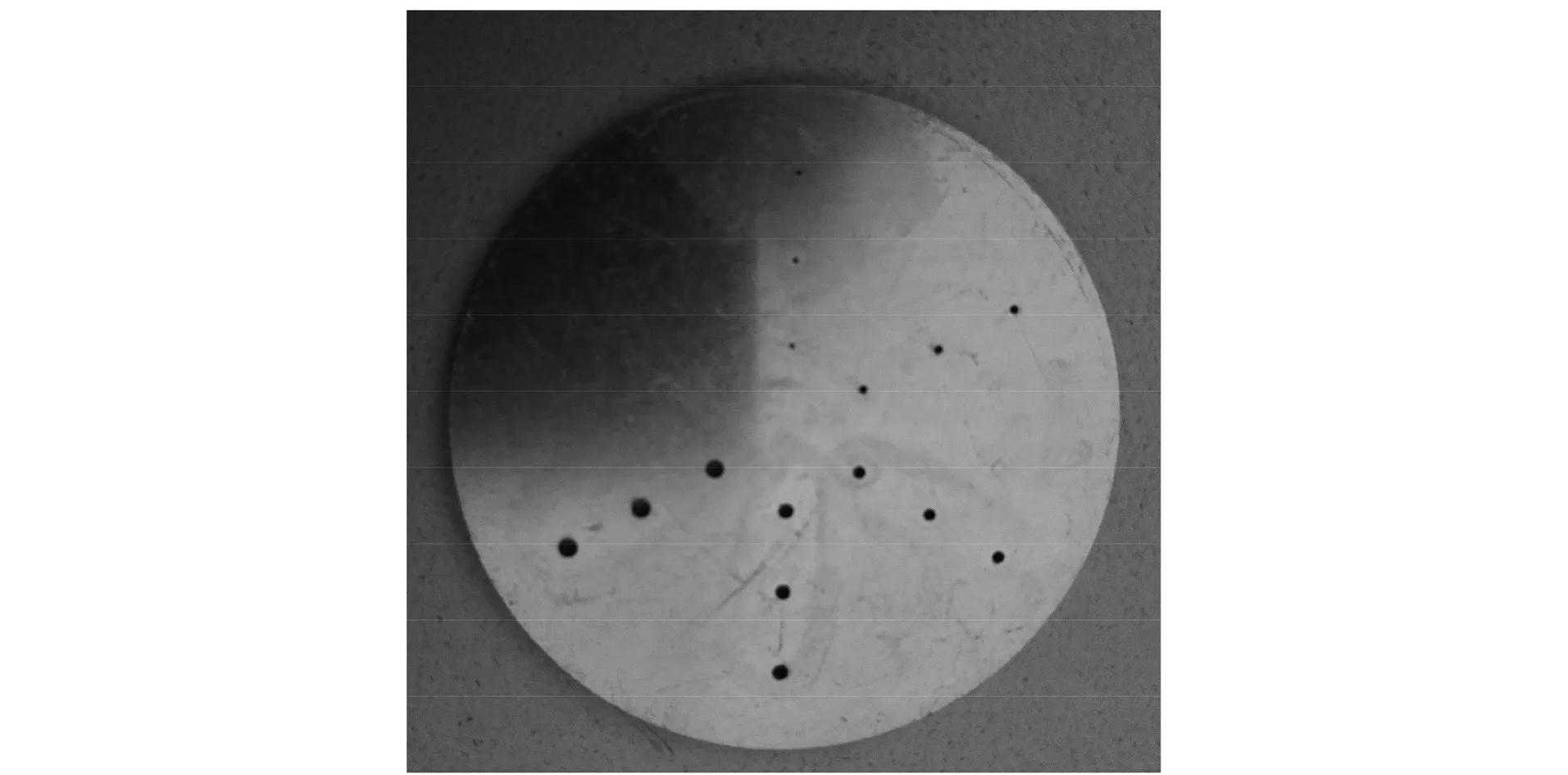

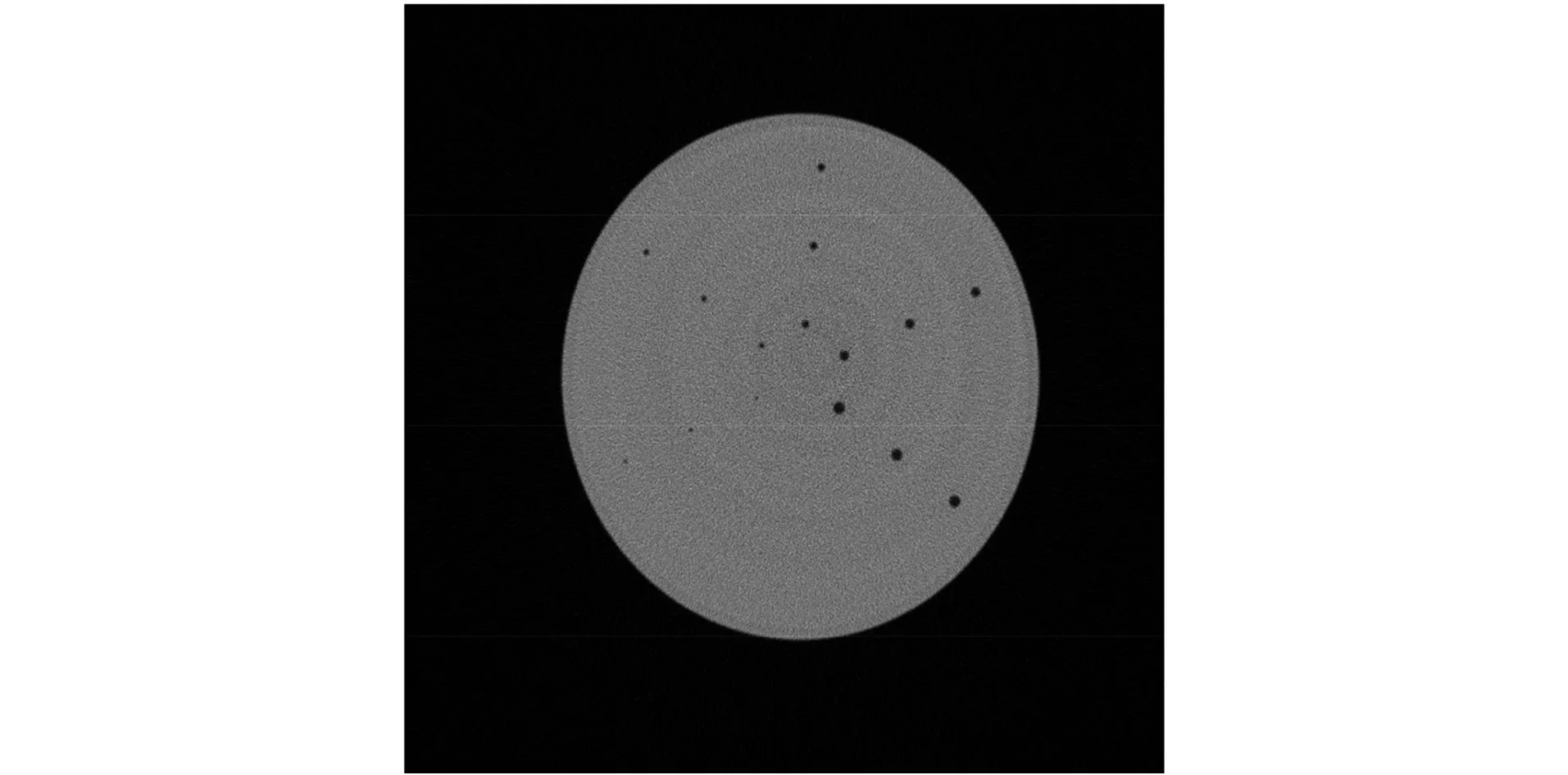

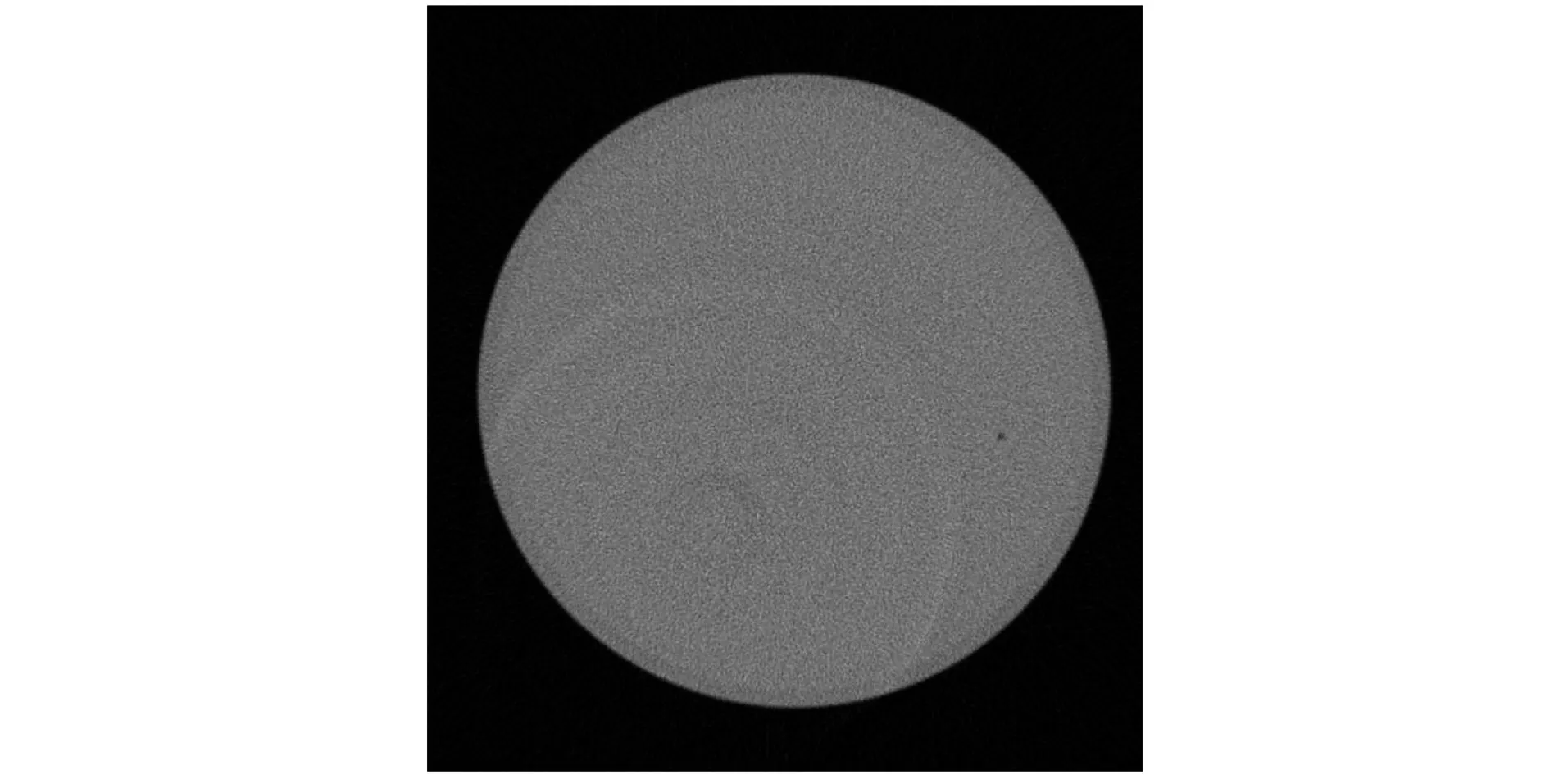

使用相同的检测工艺,分别对校准试样和待测试样进行CT扫描,并对扫描的CT图像格式进行处理,因检测结果的图片格式为该系统自有格式,故转换为.JPG格式,转换时,最大线吸收系数值使用0.02,实际测量最大值约为0.015,选取0.02可以保证图像在转换过程中数据不失真。图3所示为直径40 mm校准试样CT图像,图4所示为加工有直径为0.3 mm通孔待测试样的CT图像。

图3 校准试样CT图像

图4 φ 0.3 mm通孔的待检试样CT图像

3 试验结果

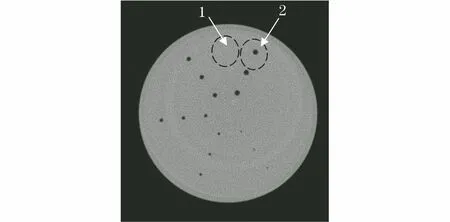

如图5所示,每幅CT图像上选择两个感兴趣区域(ROI)1和2,为了尽量避免其他因素的干扰,两个区域的面积大小相同,且在试样的同一圆周上,同时保证区域2可以完全包含缺陷区域。区域1代表背景信息,区域2代表缺陷部位信息。

图5 分析区域的选择

区域1上提取了背景区域的CT平均值和标准偏差值,背景标准偏差值代表了CT图像上缺陷背景区域的噪声水平。

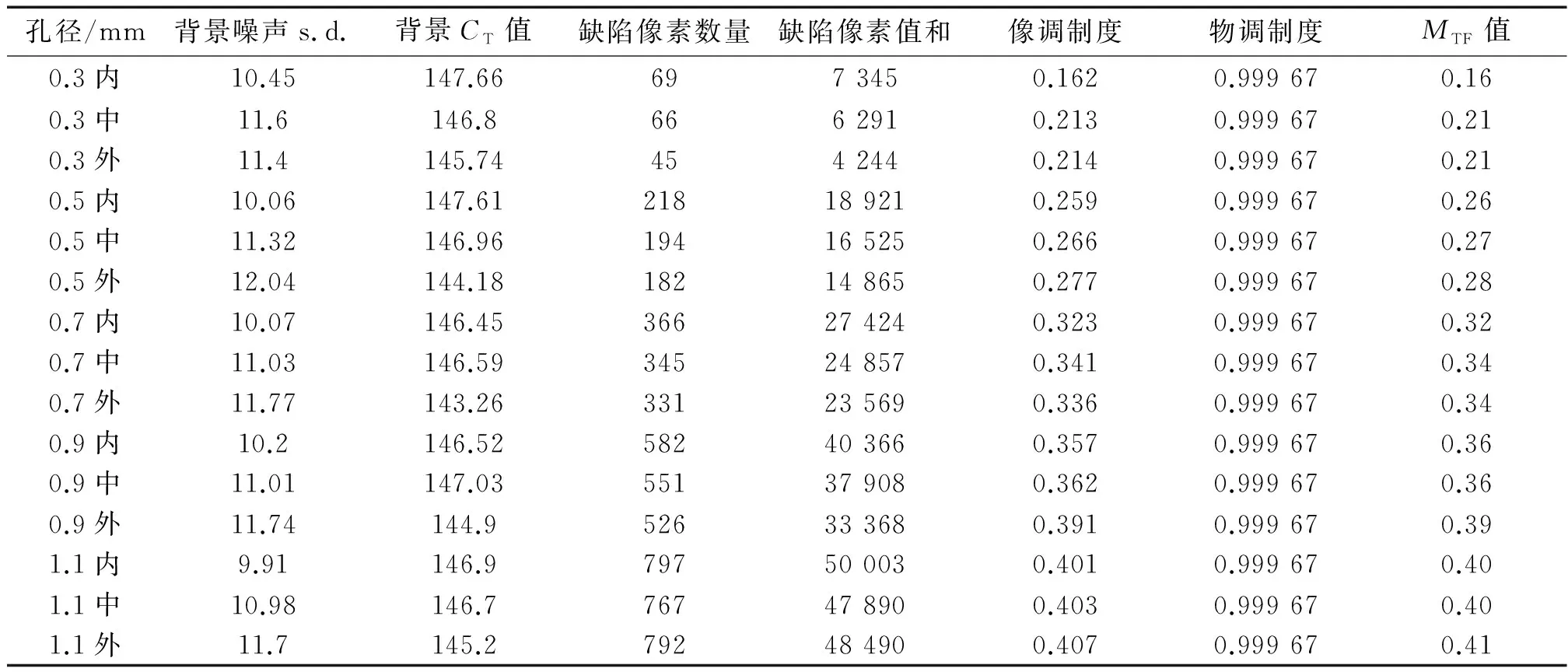

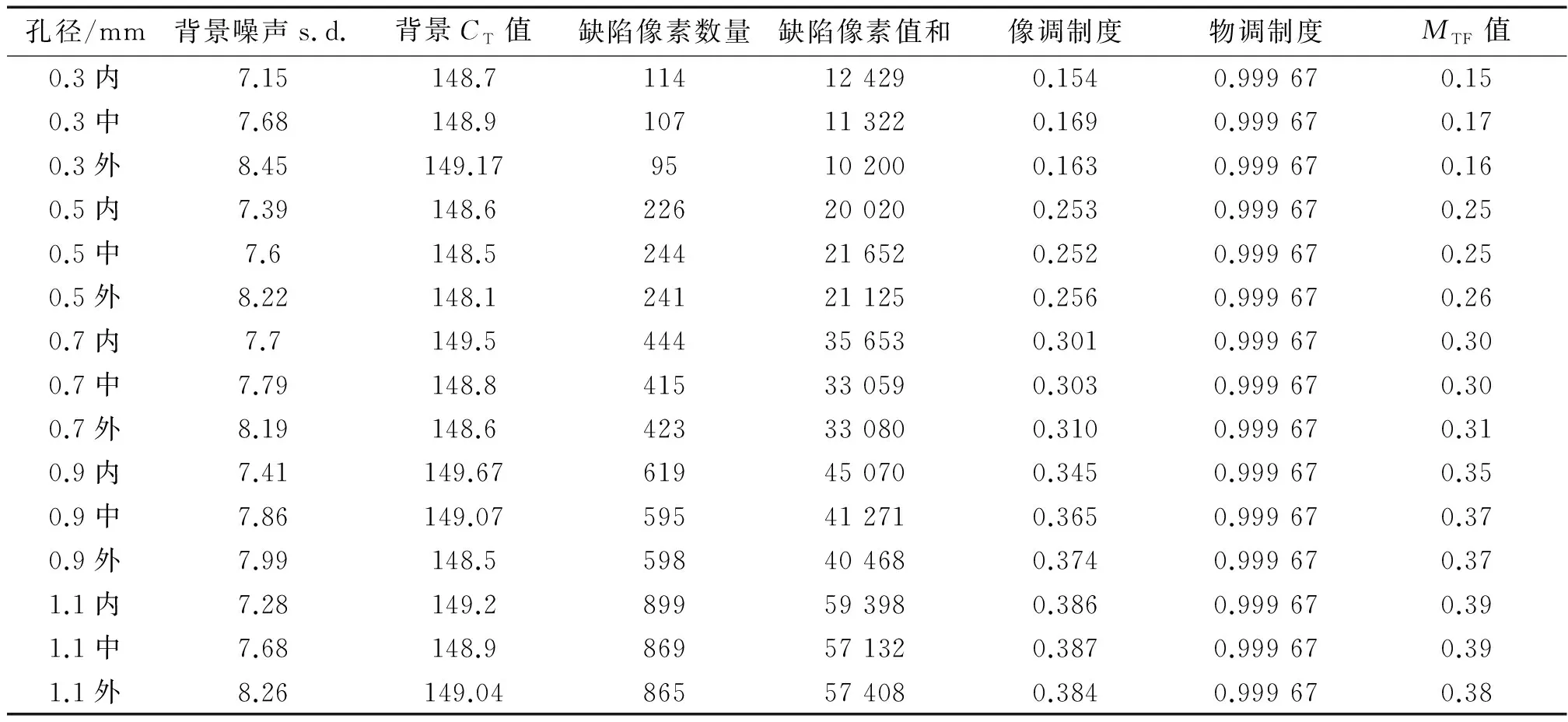

图6是从区域2内提取出的缺陷信息,提取方法是以区域内像素值最小点为缺陷中心,通过腐蚀算法找出缺陷区域像素点,并确认缺陷边界,其确认条件为:如缺陷像素值与区域1平均值的差大于3倍区域1标准偏差(s.d.),则认为是缺陷像素点,否则认为是背景。即仅当缺陷与背景对比度大于3倍噪声时,则认为该像素属于缺陷影像。从图6可提取出缺陷区域,并统计出缺陷所占的像素点总数以及缺陷部位的平均CT值。通过式(2)(4)分别计算像调制度和物调制度,并计算MTF值,计算结果如表13所示。

表1 φ50 mm圆盘孔径与MTF值的关系

表2 φ40 mm圆盘孔径与MTF值的关系

表3 φ30 mm圆盘孔径与MTF值的关系

图6 区域2的孔自动边界提取

4 不同特征量分析及小缺陷尺寸测量

4.1 噪声分析

CT图像噪声可以使用一定区域内CT值的标准偏差来衡量,通过分析表13中背景噪声(标准偏差)与圆盘直径、小孔部位的关系,可以确定噪声对小缺陷尺寸测量的影响。

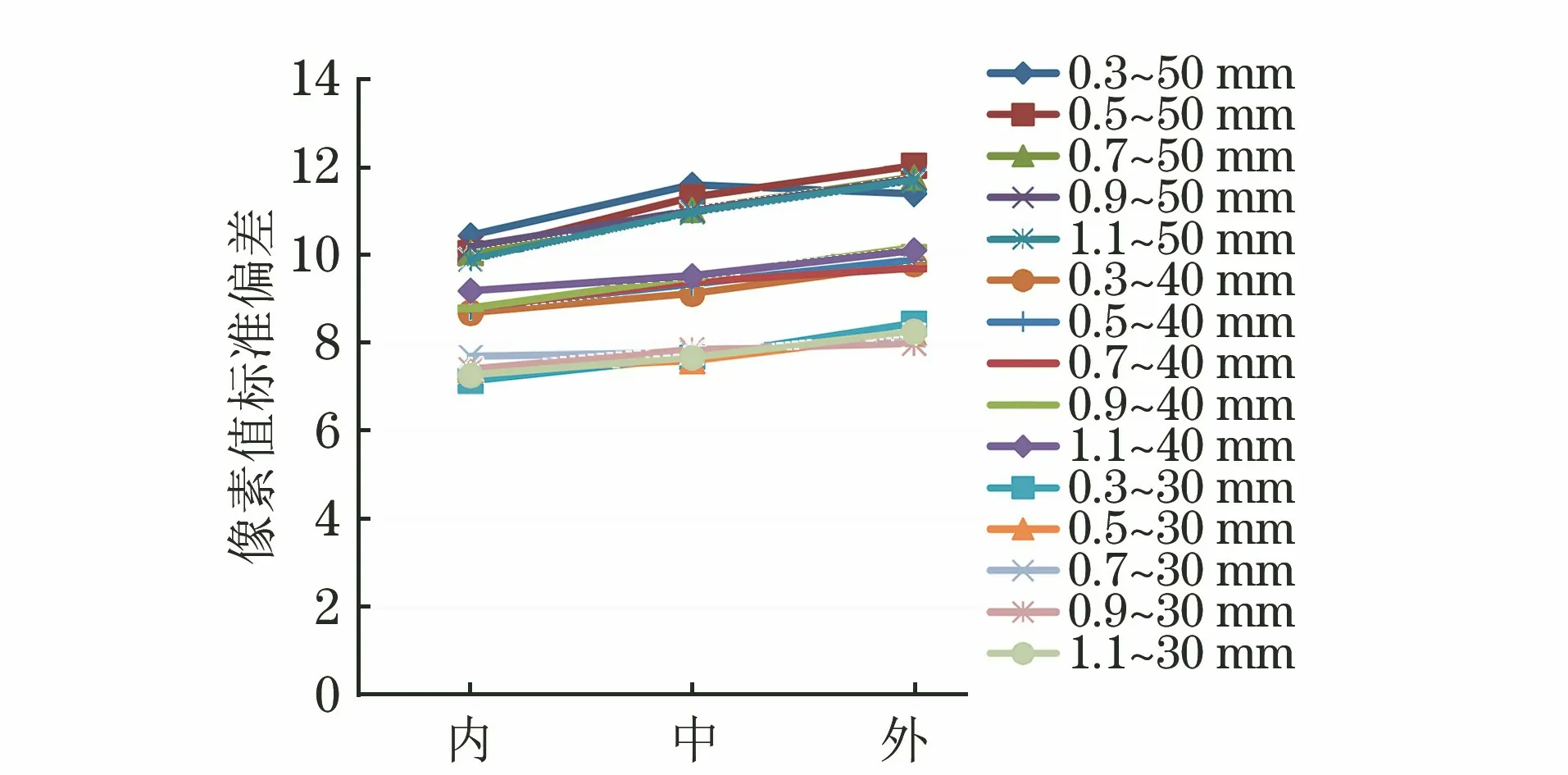

图7 噪声与圆盘直径和圆孔位置的关系

图8 不同直径圆盘、相同部位圆孔部位与噪声关系

图7显示了噪声与圆盘直径以及人工缺陷孔在圆盘位置之间的关系(图中第1个数字为人工缺陷孔直径,第2个数字为圆盘直径,下同),图8显示了不同圆盘直径上、距圆盘中心10 mm处位置的噪声变化规律。从图7,8可以看出,噪声随圆盘直径的增大而增大,在同一个圆盘中,噪声沿半径增大的方向增大。圆盘直径不同时,即使空间位置相同的部位,噪声也是不同的,其随圆盘直径的增大而增大。即噪声与工件直径有关系,在工件的不同位置,噪声也有差别,因此在小缺陷尺寸测量的过程中,噪声对测量精度有较大影响。

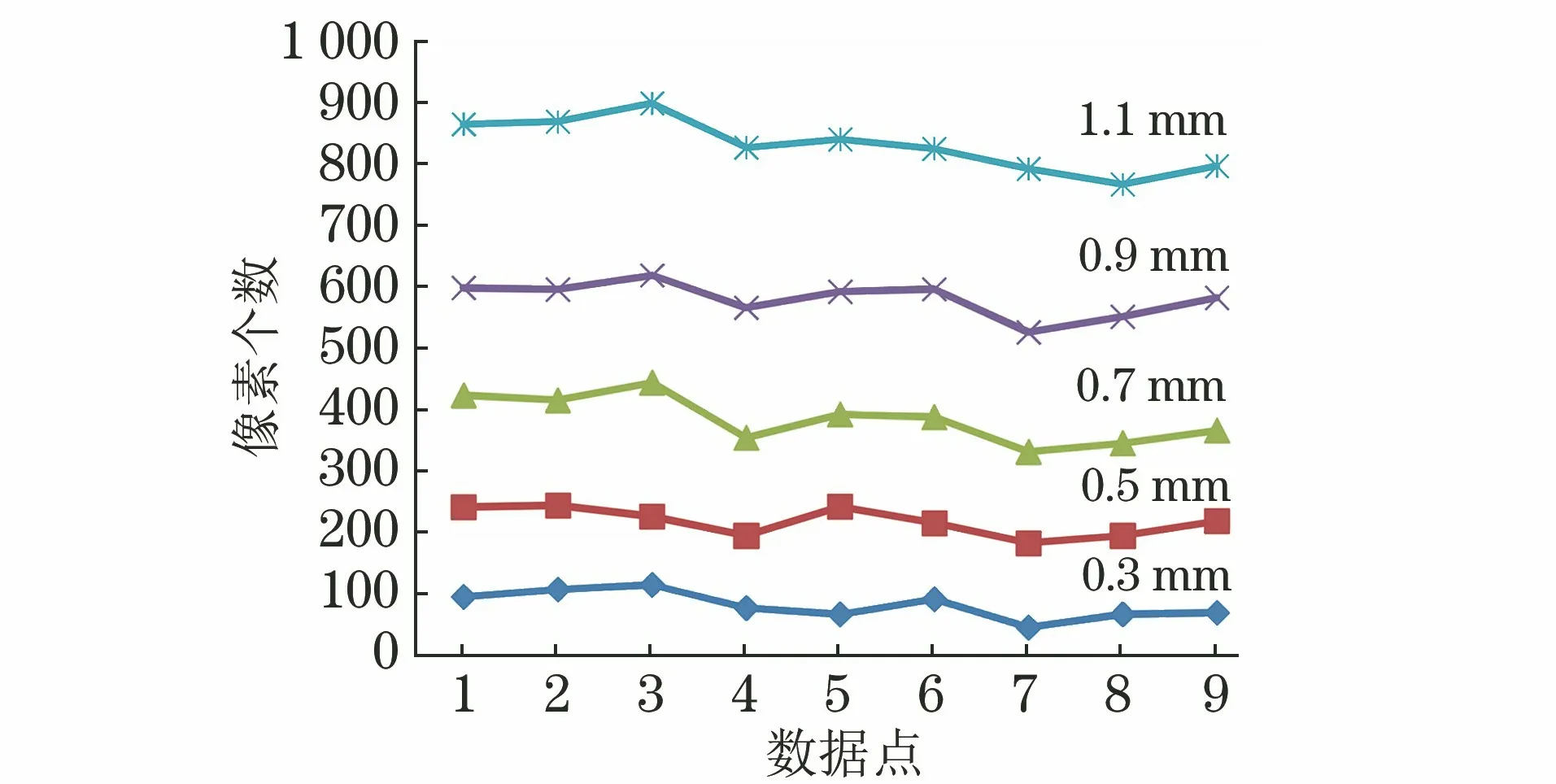

4.2 人工孔影像像素数量作为特征量

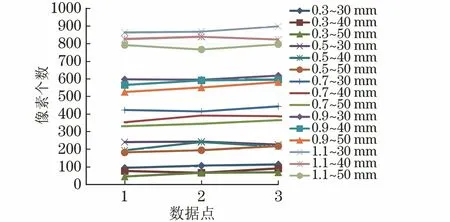

不同直径小孔的CT图像中,孔影像所占的像素数随小孔直径的变化而变化。孔影像像素数量的确定是以像素值与背景差大于3倍背景噪声为边界的。图9,10显示了CT图像中小孔影像所占的数量与孔径直径以及圆盘直径之间的关系。

图9 小孔影像所占像素数量与孔径的关系

图10 孔影像所占像素数量与孔径和圆盘直径的关系

从图9,10可以看出:① CT图像中不同直径小孔影像所占像素数随小孔直径的增大而增加,可以用来作为小孔尺寸测量的特征量;② 小孔直径较小时,不同小孔对应的CT图像影像所占数量差异较小,不容易区分;③ 相同直径小孔对应的小孔影像像素数量随其所处位置、圆片直径的不同也有一定的偏差,会造成小孔尺寸测量的偏差,且测量偏差随小孔直径的增大而逐渐减小到一个恒值。因此使用人工孔影像像素数量作为特征量对小缺陷尺寸的测量并不适合,但对于大尺寸缺陷的测量误差相对稳定。

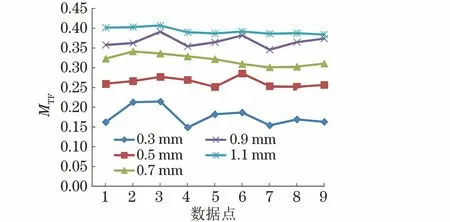

4.3 MTF值

不同直径小孔CT影像的MTF值与小孔直径的关系曲线如图11所示。从图11中可以看出,小孔直径越接近有效射束宽度,其MTF值对比越明显,当小孔直径远大于有效射束宽度时,MTF值变化越来越小,因此MTF值作为特征量来表征小缺陷尺寸是比较合适的,但噪声同样会影响尺寸测量的精度。

距中心不同位置上,噪声大小有差别,会使得相同尺寸的孔径,不同位置上的CT图像的MTF值也不同。为了减小噪声的影响,将相同孔径、不同位置孔的MTF值进行平均,得出MTF值与孔径的关系曲线如图12所示。用最小二乘法拟合该曲线,得出MTF值与孔径的关系函数,如式(6)所示。

图11 不同直径孔CT影像的MTF值

y=-0.232 1x2+0.590x+0.023 32

(6)

式中:x为孔径,mm;y为MTF值。

图12 MTF值与孔径的关系曲线

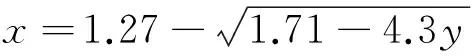

对式(6)进行推导,得到

(7)

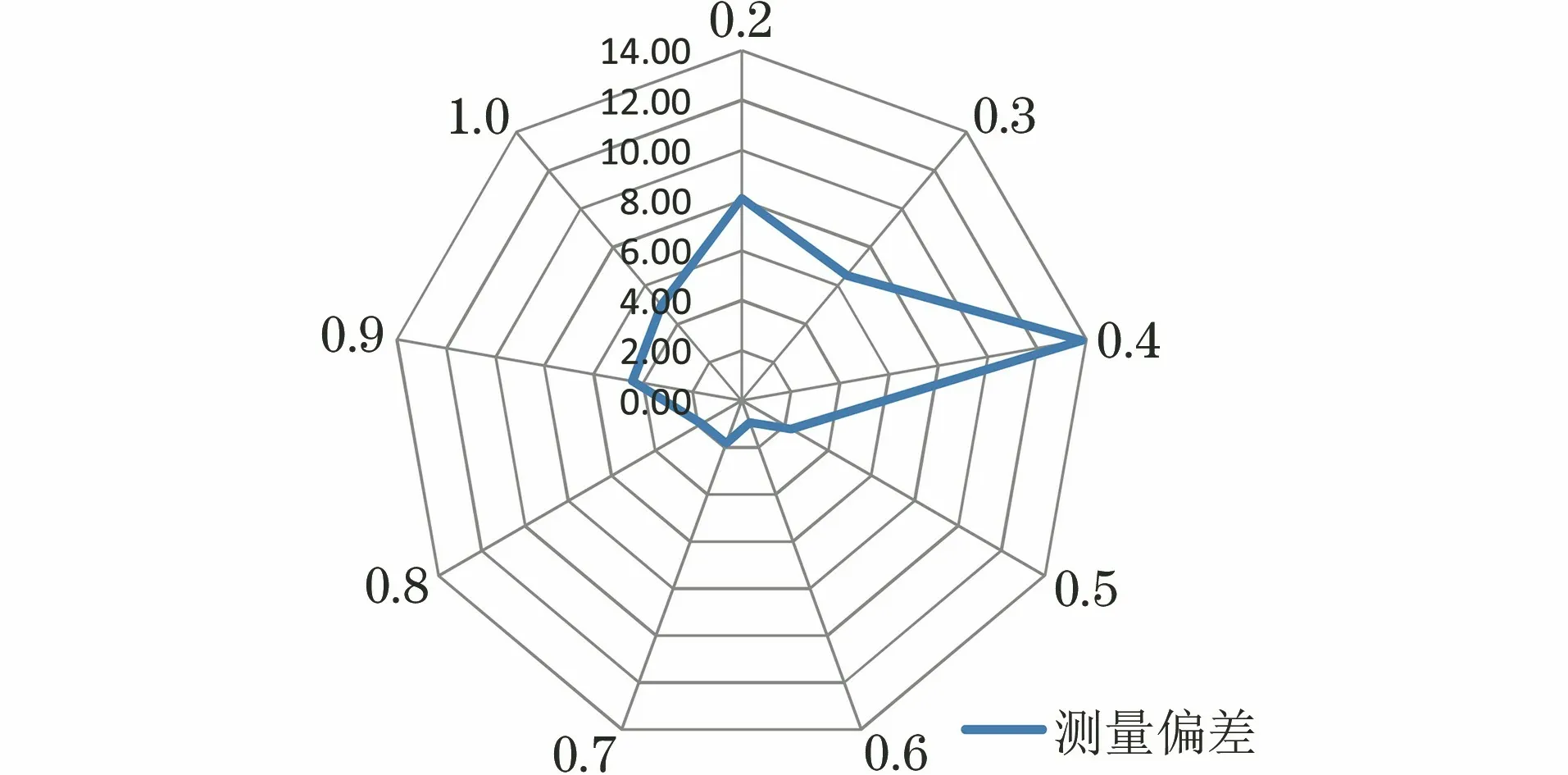

在CT图像上,可以测量得到小孔的MTF值,通过式(7)计算该孔的等效直径。使用与对比试样相同的检测工艺,对9片待测试样进行了CT扫描,并对9幅待测试样CT图像上的人工孔进行MTF值计算,通过式(7)计算了每个孔的等效直径,结果如表4所示,测量结果的相对偏差如图13所示。

表4 待测孔径测量结果

图13 测量结果的相对偏差

5 结语

(1) 使用MTF值作为特征量,对小缺陷尺寸测量结果精度优于半高宽法的精度。

(2) 相同直径的孔,噪声在试样不同位置处的大小有差别,因此使用现有统计测量方法得出的调制度也有差别,从而使得最终的测量结果出现偏差。故,可以将孔距中心位置也引入测量方法中,可以提高测量精度。

(3) 即使相同的扫描工艺,检测不同材料的试样,其图像噪声水平差别很大,不同材料的调制度差别也很大,因此需要先使用与试样材料相同的对比试片来构建拟合公式,才能得到满意的测量结果。