滑索承载索钢丝绳的剩磁检测应用

2020-08-21沈功田刘文贞张世亮刘晓龙

万 强,沈功田,2,刘文贞,张世亮,刘晓龙

(1.中特检科技发展(北京)有限公司,北京 100013;2.中国特种设备检测研究院,北京 100029;3.河北省特种设备监督检验研究院,石家庄 050061)

滑索作为一种原始的客运索道形式,主要分为单/双线无减速有缓冲滑索、单/双线有减速无缓冲滑索和液压张紧中间下载滑索3种形式[1]。其工作原理是穿戴柔性吊具的乘客,以斜拉的一根或两根钢丝绳作为轨道,利用牵引索牵引或自重及地势高差,乘坐滑行小车沿着钢丝绳滑行至目的地。在滑索运行过程中,钢丝绳、吊具、支架、滑行小车、风速风向等因素都会对滑索的安全性能产生影响。其中,钢丝绳是滑索承载索的受力构件,常受到磨损、腐蚀、疲劳、撞击、雷电等因素的作用,易发生损伤,甚至长期运行后发生断裂并引发重大安全事故。

目前,滑索钢丝绳的检测主要按照《游乐设施监督检验规程(试行)》中的规定进行,即对于乘人部分的钢丝绳检验要求是其断丝和磨损等缺陷大小不得超过GB 8408-2018 《大型游乐设施安全规范》中表15规定的钢丝绳的断丝和磨损允许值的要求,主要检验采用人工目视检查方法,检测人员用卡尺测量其直径。该方法可靠性较差,测量误差较大,容易造成漏检,存在安全隐患。随着钢丝绳检测研究的进一步深入和检测技术的发展,以剩磁检测技术[2]为代表的新型、智能化的钢丝绳无损检测方法和设备已经在客运架空索道钢丝绳、电梯曳引钢丝绳、起重机钢丝绳和矿用钢丝绳的检测中得到了广泛应用,相较于上述运动式钢丝绳,滑索承载索钢丝绳按照《滑索安全技术要求(试行)》中第八条规定,端部用紧固装置进行固定,其为承载固定式钢丝绳。由于滑索承载索钢丝绳在使用安装方式上不同,所以剩磁检测方法和设备在滑索承载索钢丝绳的检测应用上也存在一定的差异性和局限性。此外,《滑索安全技术要求(试行)》第二十六条中规定:钢丝绳最长使用不得超过4 a。但滑索承载索钢丝绳的使用条件、方式和到期需强制更换时的安全状况等因素并不完全相同,规定进行强制更换的单一年限是不尽合理的,极易对钢丝绳的使用造成浪费和不能及时更换之前已存在安全隐患的钢丝绳。

因此,笔者通过对某景区到期需要强制更换的多组滑索承载索钢丝绳进行剩磁检测应用研究,验证了剩磁检测方法在滑索承载索钢丝绳检测应用中的可行性,同时为使用单位提供更换及维护钢丝绳的参考依据,并为后续滑索钢丝绳相关标准的修订提供基础。

1 滑索钢丝绳的损伤模式

由于常在丛林、草地、湖泊、河流、峡谷等潮湿复杂环境中运行,在周围介质作用和长期承受载荷的影响下,滑索钢丝绳易发生磨损、腐蚀、绳径缩小和断丝等损伤,当钢丝绳强度下降到一定程度时,其安全可靠性和使用寿命均会受到影响。

1.1 磨损

滑行小车向下滑行的过程中,滑轮与钢丝绳由于相对运动会产生接触摩擦,钢丝绳会受到接触应力、弯曲应力和拉应力的作用,其中弯曲应力对钢丝绳造成的磨损最为严重[3]。尤其在乘坐无减速有缓冲的滑索过程中,滑行速度过快时,乘客需要通过左右摇摆身体调整坐姿,使得滑轮与钢丝绳形成一定的夹角,来达到增大摩擦减速制动的目的,这样钢丝绳磨损会更加严重,另外,如果钢丝绳润滑不充分或者绳上面附有灰尘、沙子等异物时会加剧磨损。

1.2 腐蚀

滑索钢丝绳通常在户外环境下使用,日晒和长期雨淋会使得其产生腐蚀损伤,特别是防腐措施不到位、不充分时,会出现更为严重的锈蚀和腐蚀,钢丝绳的横截面积会逐渐变小,承载能力以及强度降低[4]。

1.3 绳径缩小

由于长期承受诸如乘客、滑行小车、吊具、自身重量等载荷,钢丝绳会有微量的拉伸伸长,并且使用过程中与滑轮槽表面接触时钢丝绳外部会发生磨损,使得绳径缩小。此外,钢丝绳腐蚀程度越严重,磨损所带来的后果也会越严重,且点蚀会逐渐形成成片腐蚀,使得绳径缩小。

1.4 断丝

滑索跨度一般都比较长,在自身重量的作用下会产生张紧拉伸和弯曲,且通常由于风速、风向等因素的作用,钢丝绳会产生摇摆振动。因此,在长期使用过程中,钢丝绳常会出现由弯曲、扭曲、拉伸以及振动所引起的疲劳;在循环载荷作用下,疲劳破坏会经历裂纹萌生、裂纹生长以及疲劳断丝等3个过程。

因此,在对滑索钢丝绳损伤模式进行诊断的过程中,一般将钢丝绳损伤分为局部缺陷类型(LF)和截面积损失类型(LMA)两种。其中局部缺陷类型是内外部断丝、局部变形、锈斑等造成的钢丝绳局部位置损伤;截面积损失类型是指钢丝绳磨损、锈蚀、绳径缩小等作用导致的截面积减小损伤。滑索钢丝绳损伤模式如图1所示。

图1 滑索钢丝绳损伤模式

2 剩磁检测原理

通过励磁装置对钢丝绳进行磁化后,某些磁畴会改变随机取向而保持新的取向,在钢丝绳表面产生剩磁效应。当钢丝绳中无缺陷时,剩磁感应强度比较微弱;当钢丝绳存在缺陷时,缺陷被励磁装置磁化后,自身会形成磁回路,缺陷位置的磁力线会泄漏到钢丝绳表面并绕回钢丝绳内部,剩磁效应增大,则利用铁磁性钢丝绳的剩磁特性,采用探伤装置内的传感器探头可测定钢丝绳内剩磁场的变化[5],从而实现对缺陷的探测。剩磁检测原理示意如图2所示。

3 滑索承载索钢丝绳剩磁检测应用

3.1 检测对象

为全面评估某景区到期需强制更换的多组双线无减速有缓冲滑索和双线无缓冲有减速滑索(滑翔翼)承载索钢丝绳的安全性能,提出了基于剩磁检测技术的检测方案。

长度为692.5 m的滑索承载索的性能参数为:承载人次,1人·道-1·次-1;高差,59.1 m;承载索根数,双索(8根);滑索型式,直滑式;弦倾角,5.7°;设备使用方式,固定式;设计使用年限,整机20 a,钢索4 a,滑车8 a,滑索装备、滑索扣环、扁带1 a;钢丝绳规格,6K36SW+1WR-φ20 mm-1870。

长度为963.8 m的滑翔翼承载索的性能参数为:承载人次,2人·道-1·次-1;高差,95.9 m;承载索根数,双索(4根);滑索型式,电动回收;弦倾角,5.7°;设备使用方式,固定式;设计使用年限,整机20 a,钢索4 a,乘坐物1 a;钢丝绳规格,6K36SW+1WR-φ24 mm-1870。

长度为55.7 m的索承载索的性能参数为:承载人次,1人·道-1·次-1;高差,94.7 m;承载索根数,双索(8根);滑索型式,直滑式;弦倾角,5.7°;设备使用方式,固定式;设计使用年限,整机20 a,钢索4 a,滑车8 a,滑索装备、滑索扣环、扁带1 a;钢丝绳规格,6K36SW+1WR-φ24 mm-1870。

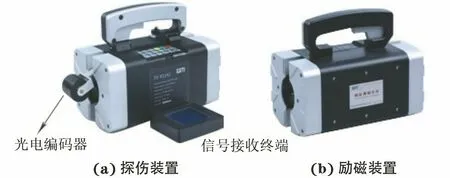

3.2 检测设备

检测仪器采用TS-X11系列钢丝绳探伤仪,其主要由励磁装置和探伤装置组成,其中探伤装置包括信号接收终端和光电编码器,信号接收终端实时捕捉记录损伤信号并存储,高精度光电编码器准确记录损伤部位的位置信息,因此可对钢丝绳损伤缺陷进行定性定量定位分析,检测仪器系统组成如图3所示。

图3 TS-X11系列钢丝绳探伤仪结构

钢丝绳检测仪的检测绳径范围为1024 mm;信噪比>85 dB;最大检测速度为30 m·s-1;响应时间≤0.5 ms;工作灵敏度≥1.0 V·mT-1;励磁方式为永磁体。

3.3 检测方案

开始检测前,依据GB/T 21837-2008 《铁磁性钢丝绳电磁检测方法》要求,采用制作的钢丝绳对比试样对检测仪器的系统灵敏度进行调节和校准。由于滑索承载索钢丝绳是固定的,因此,检测时需要索不动而传感器移动[6]。但钢丝绳探伤仪的各装置重量较轻,且夹持在钢丝绳上有一定的滑行阻力,不能自主滑行至滑索末端,因此需要额外的牵引。根据现场工况和滑索架设情况,制定了如下3种试验方案。

(1) 对于长度为692.5,955.7 m的滑索承载索,采用工作人员乘坐滑行小车带动装置由高到低进行牵引滑行,先磁化后检测的方式(见图4),以防止滑行过程中励磁装置与探伤装置因滑行速度不一致而相撞。

图4 工作人员牵引装置滑行

(2) 对于长度为963.8 m的滑翔翼承载索,使用电动回收装置进行牵引(见图5),这样可以借助滑翔翼对检测装置从低到高进行牵引,励磁装置和探伤装置之间用安全带连接(相距1 m),可同时进行磁化和检测。

图5 滑翔翼牵引装置滑行

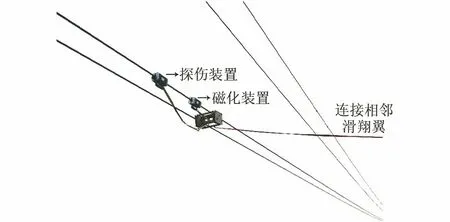

(3) 对于另一组长度为963.8 m的滑翔翼滑索,由于另外一道滑索电机在检修,电动回收装置不可用,且双索间间隔太大不能用滑行小车进行牵引滑行,因此借助相邻滑翔翼对检测装置从低到高进行牵引(见图6),励磁装置和探伤装置之间用安全带连接(相距1 m),可同时进行磁化和检测。

图6 相邻滑翔翼牵引装置滑行

3.4 检测结果及分析

检测完成后,通过USB数据线读取信号接收终端存储的检测数据,并利用系统统计分析软件,对检测信号数据进行探伤曲线显示和分析,并依据GB 8408-2018等相关标准对钢丝绳损伤进行分级定量判别,得到以下结论。

(1) 长度为692.5 m的8根滑索承载索钢丝绳的断丝和磨损损伤未超出规定允许值,结论合格。其中,编号为滑索C区4道南索的钢丝绳损伤位置和损伤状态信息如表1所示。

表1 滑索C区4道南索钢丝绳损伤位置和状态信息

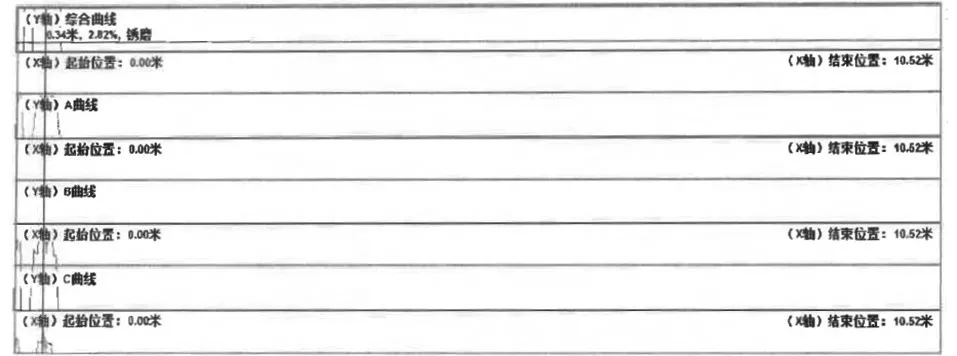

其中,距离下滑起始处0.34 m位置的检测信号如图7所示。

图7 滑索C区距离下滑起始处0.34 m位置的检测信号

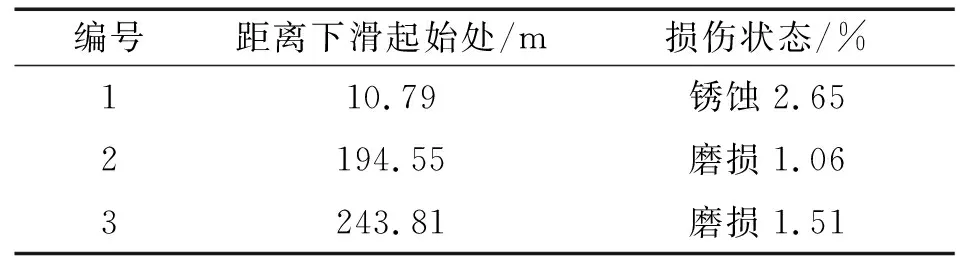

(2) 长度为963.8 m的4根滑翔翼承载索钢丝绳的断丝和磨损损伤未超出规定允许值,结论合格。其中,编号为滑翔翼A区南道北索的钢丝绳损伤位置和损伤状态信息如表2所示。

其中,距离下滑起始处10.79 m位置的检测信号如图8所示。

表2 滑翔翼A区南道北索钢丝绳损伤位置和状态信息

图8 滑翔翼A区距离下滑起始处10.79 m位置的检测信号

(3) 长度为955.7 m的8根滑索承载索钢丝绳中,编号为滑索A区4道北索的承载索钢丝绳的断丝数超出规定允许值,结论不合格,具体损伤位置和损伤状态信息如表3所示;其余承载索钢丝绳的断丝和磨损损伤未超出规定允许值,结论合格。

表3 滑索A区4道北索钢丝绳损伤位置和状态信息

其中,距离下滑起始处169.40 m位置的检测信号如图9所示。

图9 滑索A区距离下滑起始处169.40 m位置的检测信号

为验证检测结果的准确性和可靠性,首先对使用单位使用上述滑索承载索钢丝绳的频率进行对比,发现长度为955.7 m的第4道滑索承载索钢丝绳使用频率最高,出现的钢丝绳断丝数也最多,与3.4(3)中的检测结果一致;其次由于滑索承载索是架空固定安装的,无法对架空位置的缺陷进行验证,故选取距离下滑起始处或下滑末端较近的4处损伤位置进行验证,发现4处缺陷的实际损伤位置和损伤状态与钢丝绳检测仪的检测结果一致。例如滑索C区4道南索的钢丝绳通过人工目视检查发现距离下滑起始处0.34 m位置附近存在锈蚀,用游标卡尺测量钢丝绳直径发现其横截面减小2.7%,与3.4(1)的检测结果一致,在误差范围内。滑索A区1道南索的钢丝绳经检测发现在距离下滑起始处948.76 m位置存在1根断丝,通过人工复检在其附近位置发现1根钢丝绳表面断丝。

通过对某景区到期需要强制更换的20组滑索承载索钢丝绳进行剩磁检测试验,检测过程中突破了现场条件的局限性,并对检测结果进行了验证,得出结论:所检测的20根滑索承载索钢丝绳中,仅有1根钢丝绳断丝数超出规定允许值,绝大部分钢丝绳的损伤状态和可靠性能满足继续使用的安全要求。

4 结论

(1) 采用剩磁检测技术能准确得出钢丝绳的损伤位置和损伤状态,且与滑索承载索钢丝绳实际的使用和损伤情况一致。

(2) 剩磁检测方法在滑索承载索钢丝绳检测中具有较强的可行性,检测结果准确可靠,可以替代常规的人工目视检查方法,可有效减少人工目视检查带来的漏检,降低钢丝绳存在的安全隐患。

(3) 通过定期对在役滑索承载索钢丝绳进行剩磁检测,对其承受载荷能力和安全可靠性是否符合安全使用要求进行全面评估,为使用单位提供更换维护的参考依据,对于满足安全使用条件的钢丝绳可继续使用,对于损伤超出规定允许值的钢丝绳应进行报废更换,可减少因到期强制更换安全状况良好的钢丝绳而造成的浪费和降低使用单位的更换成本,因此建议修改滑索承载索钢丝绳检验和报废的相关标准。