全自动超声波检测工艺评定中的宏观切片方法

2020-08-21张俊杰赵明达张洪鹏

张俊杰,裴 彪,赵明达,李 洋,徐 振,张洪鹏,李 保

(海洋石油工程股份有限公司技术服务分公司, 天津 300452)

随着海洋油气田开发进程的不断加快,海底管道的作用不断凸显。全自动超声波检测技术(AUT)以其高效、精确、环保的优势,逐渐成为海底管道环焊缝的首选检测方法。根据AUT检测标准的相关要求,运用于海底管道检测的AUT系统必须通过系统认证[1], 而系统认证试验中最重要的环节就是宏观切片试验。

依托加工的6条人工缺陷焊缝(共58个人工缺陷),笔者详细描述了AUT系统认证中宏观切片的方法和步骤。

1 技术简介

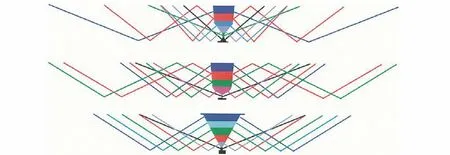

全自动超声波检测技术早期亦称为焊缝分区检测技术。该检测技术根据待测焊缝的坡口形式、壁厚等参数,在壁厚方向将焊缝划分为多个分区,每个分区高23 mm(见图1)。结合多组声束配置方法,针对焊缝每个分区,采用一组独立声束进行检测,从而实现整个焊缝区域的全覆盖(见图2)。

图1 焊缝分区示意

图2 焊缝分区检测示意

全自动超声波技术(AUT)的信号处理流程如图3所示。

图3 AUT信号处理流程

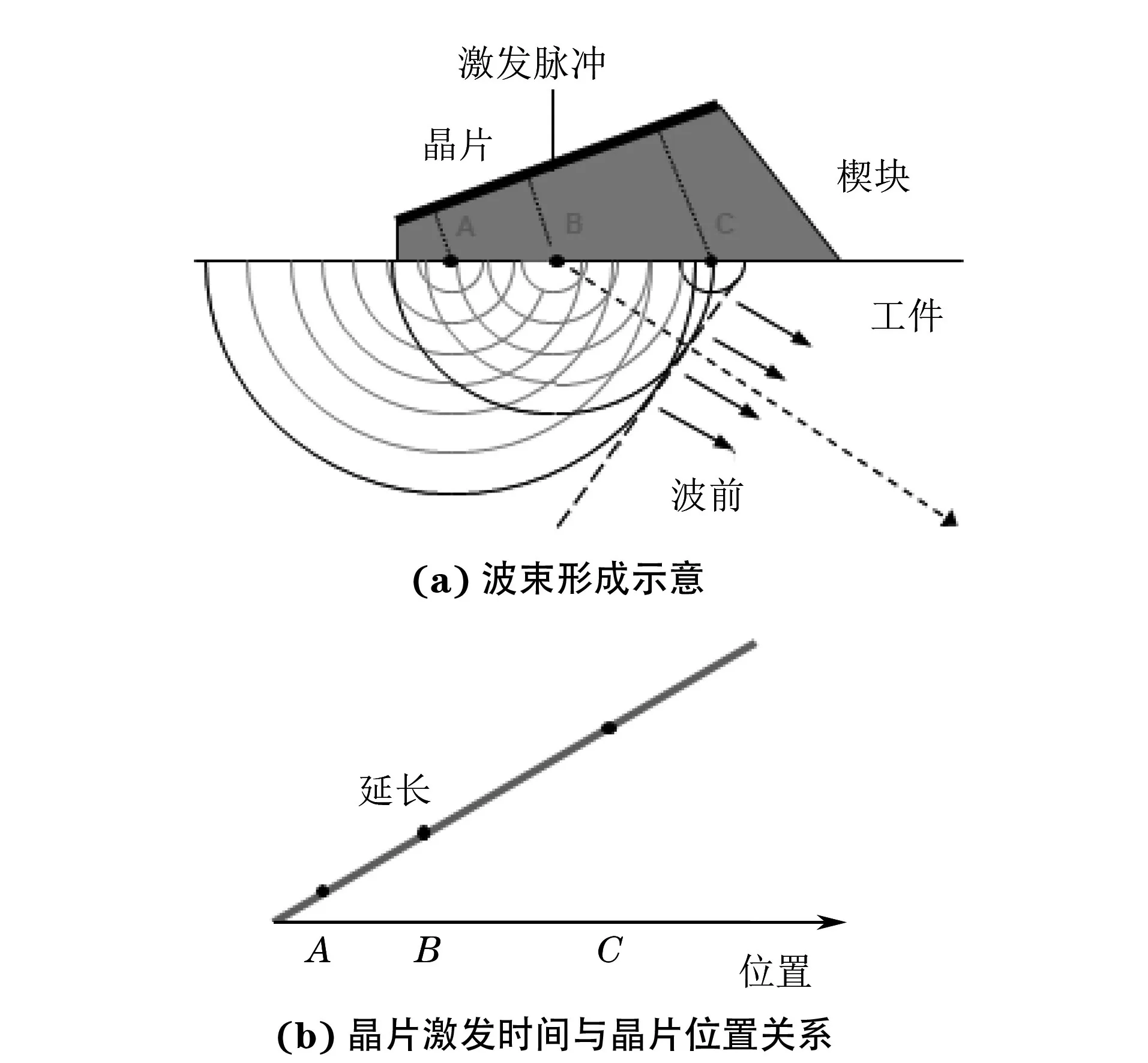

全自动超声波检测波束是基于惠更斯原理形成的,检测时通过相控阵系统和带角度的楔块精确控制晶片的信号延迟,实现超声波角度偏转,产生工艺所需的检测声束(见图4)。

图4 AUT波束形成示意

2 宏观切片试验准备

加工了两种规格的6条人工缺陷焊缝,共58个人工缺陷。其中,规格(管径×壁厚)为508 mmX31.6 mm的人工缺陷焊缝 3条,29个人工缺陷。规格为(管径×壁厚)508 mmX28.4 mm的人工缺陷焊缝 3条,29个人工缺陷。

焊缝缺陷分布和缺陷位置示意如图5,6所示(图6中DS表示下游,US表示上游,下同)。

图5 焊缝缺陷分布

图6 缺陷位置示意

人工缺陷类型[2]主要为:未焊透、侧壁未熔合、层间未熔合和密集气孔。缺陷分布区域主要为焊缝根部区域、热焊区域、填充区域和盖面区域。

焊缝人工缺陷信息能如表1所示。

表1 人工缺陷信息

3 宏观切片试验

3.1 缺陷标记

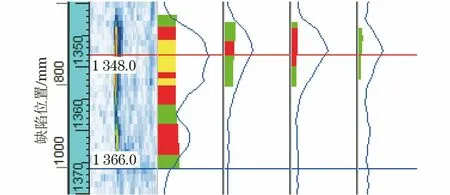

将AUT扫查器行走到缺陷最高波位置,用记号笔对该缺陷最高波位置和AUT扫查器行进方向进行标记。使用的AUT设备为奥林巴斯PIPEWIZARD V4型设备,图7所示为检测现场。AUT缺陷最高波位置如图8中的红色参考线所示。(图中带状图即为AUT扫查波形图)。

图7 AUT检测现场

图8 AUT波形图及缺陷最高波位置

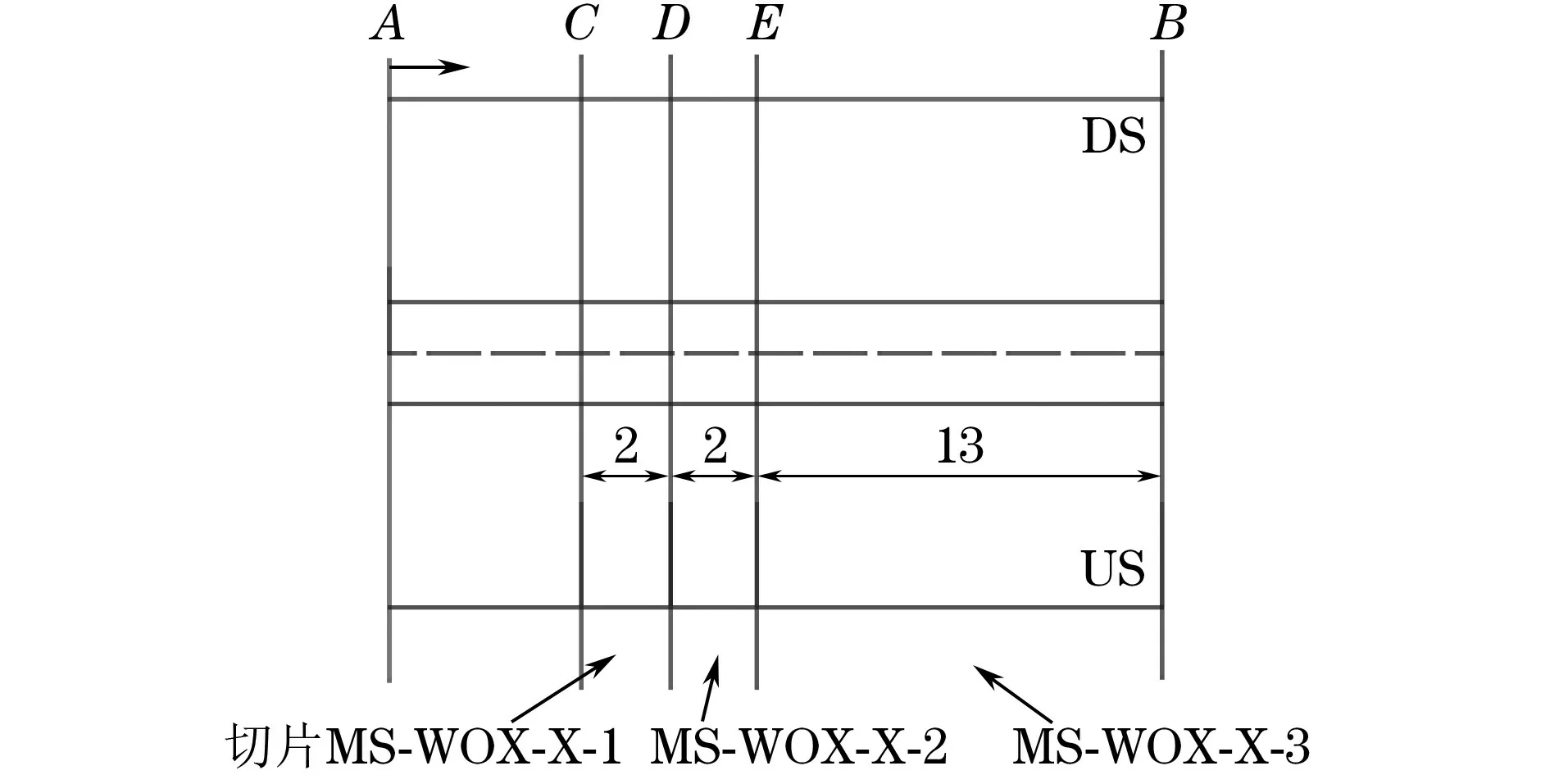

3.2 绘制参考线和宏观切片

缺陷最高波位置(0点位置)标记完成后,在-2,+2,+15 mm 3个位置分别标记并绘制宏观切片[3]参考线,参考线如图9所示。

图9 宏观切片参考线

按照参考线,对缺陷逐一进行切片。

3.3 表面处理和标记

宏观切片完成后,对切片进行打磨、抛光和标记,相关切片标记方法如图10所示。

图10 宏观切片标记

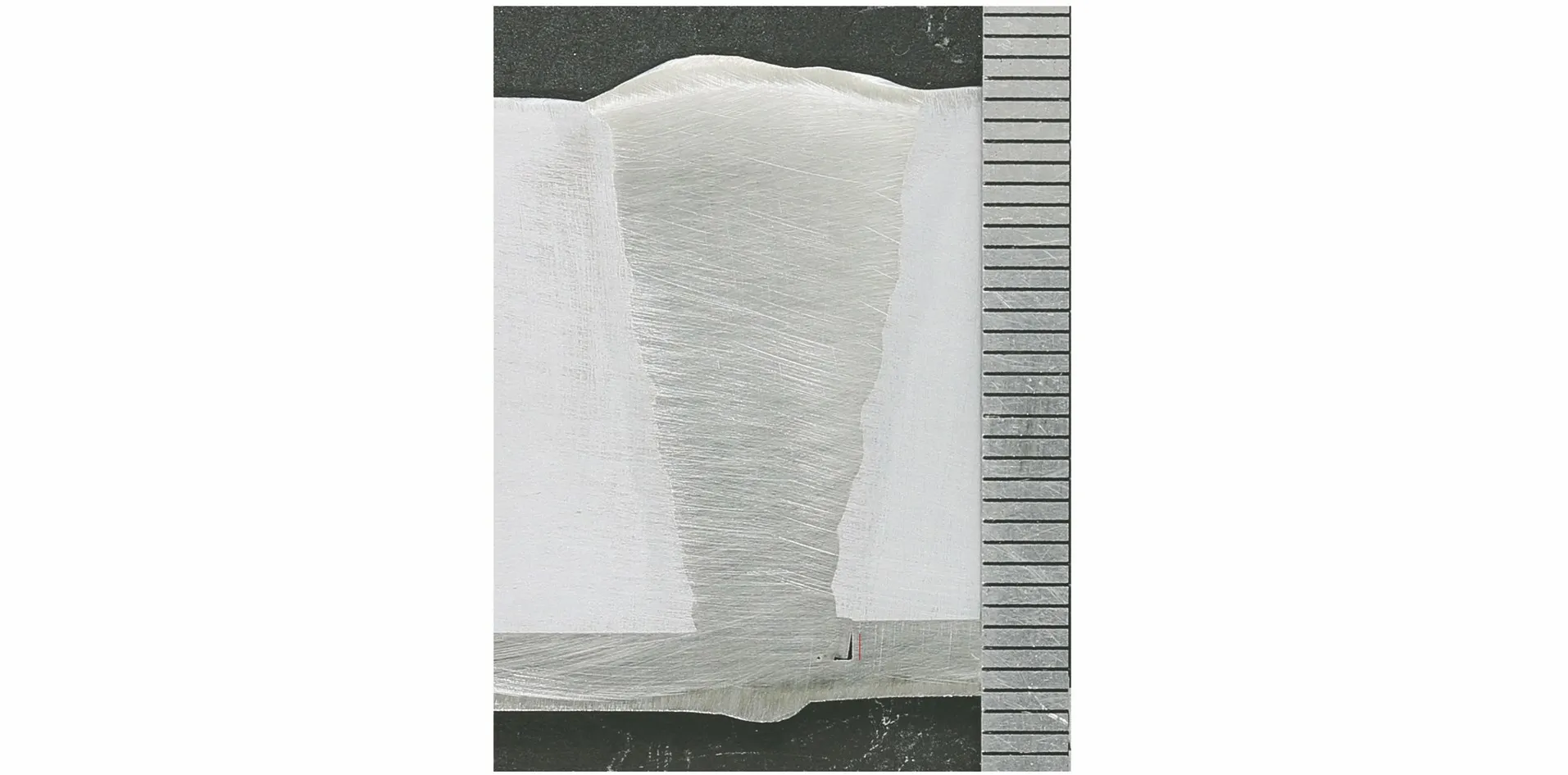

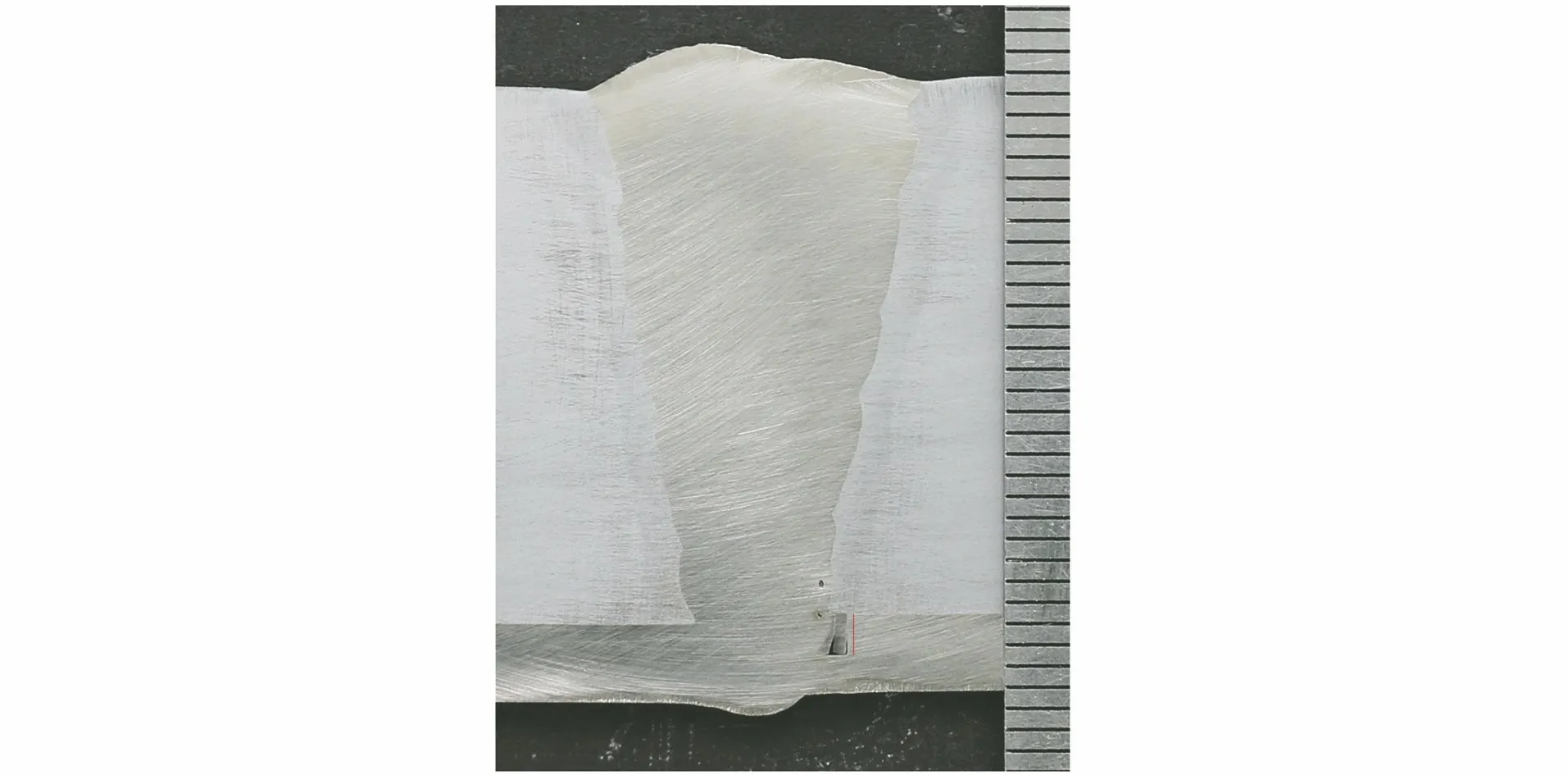

3.4 酸蚀和金相照相

对切片焊缝及热影响区进行酸蚀和金相照相,第6号焊缝中第6个人工缺陷(记为W6-D6)的3张金相照片如图1113所示。

图11 W6-D6-1金相

图12 W6-D6-2金相

图13 W6-D6-3金相

通过测量,发现W6-D6-1照片中显示的缺陷高度为1.2 mm;W6-D6-2照片中显示的缺陷高度为1.9 mm;W6-D6-3照片中显示的缺陷高度为1.3 mm。

4 数据对比分析

在AUT系统工艺评定宏观切片试验中,在缺陷最高波位置(0点位置),-2,+2,+15 mm 4个位置处进行线切割,得到3个切片,对3个切片中的缺陷高度进行测量,并取最大高度作为该缺陷的实际高度,从而获得更加准确的缺陷高度。如前所述,第6号焊缝第6个缺陷中3个切片显示的缺陷高度分别为1.2,1.9,1.3 mm,因此,将最大高度1.9 mm作为该缺陷的实际高度[4],并与AUT系统检测值[5]进行对比分析。

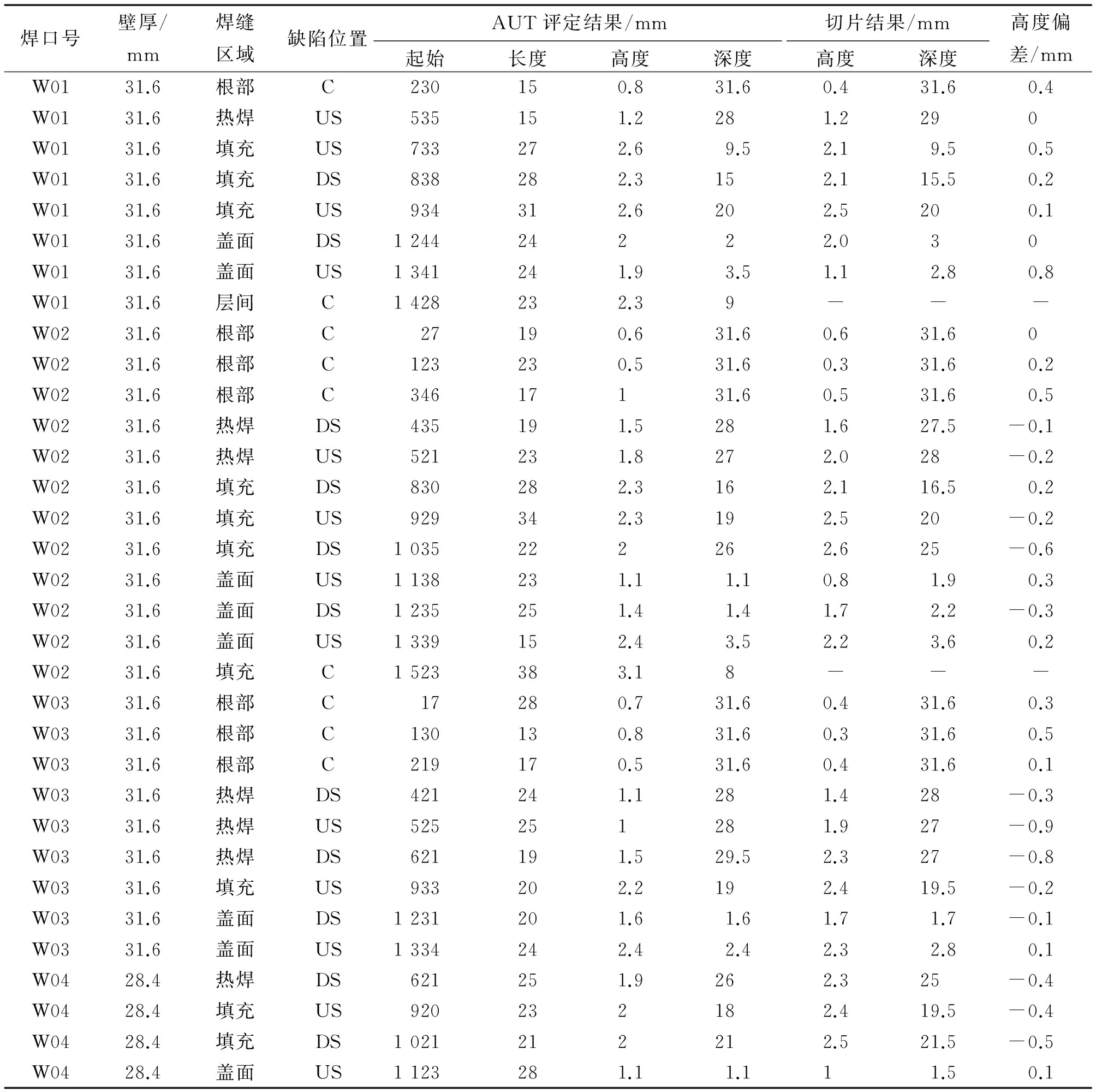

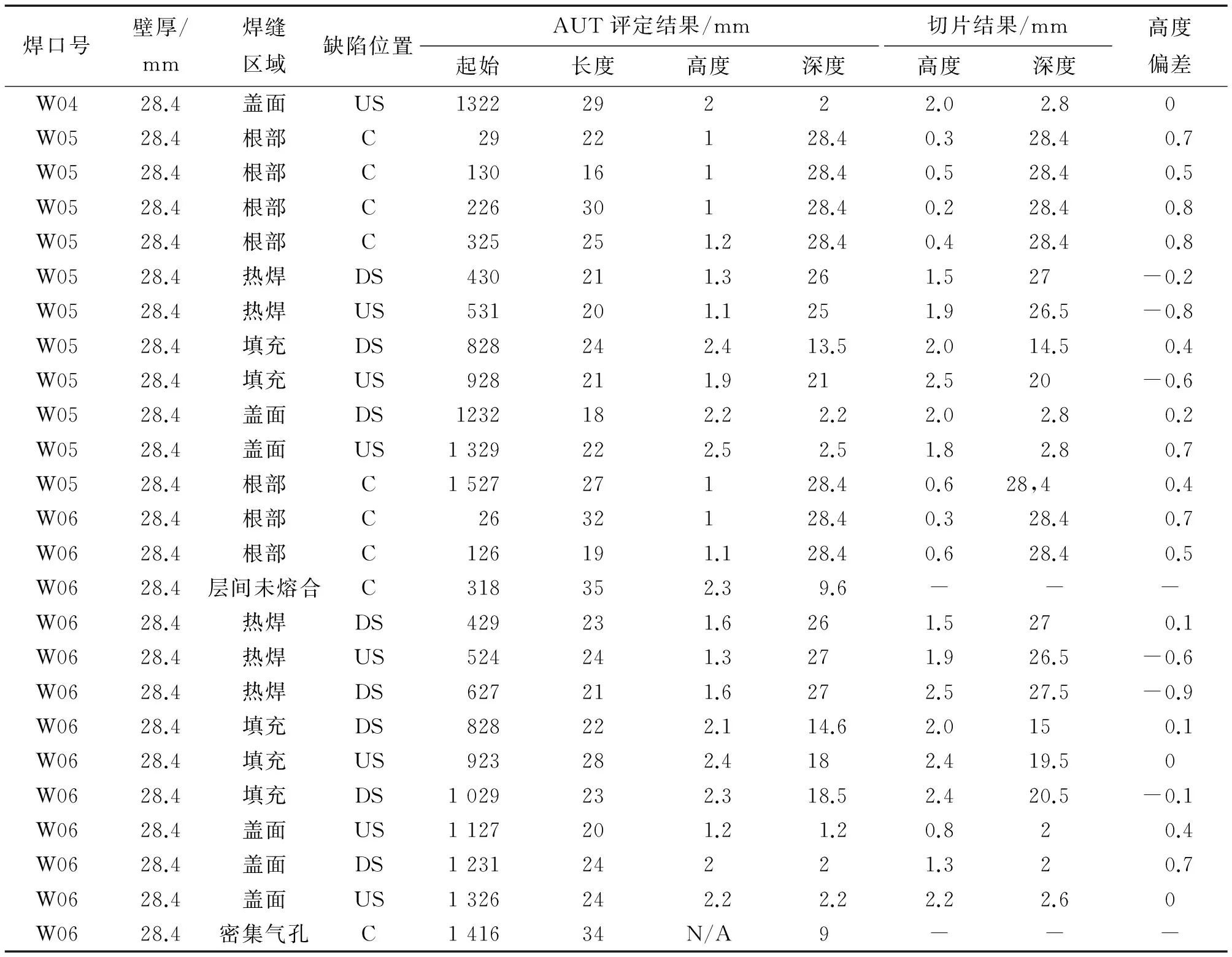

切片试验中,对6条人工缺陷焊缝共计58个人工缺陷的宏观切片高度与AUT数据分析值进行对比分析,结果如表2,图14所示。表2中C表示焊缝中间。

表2 AUT与宏观切片数据对比分析

表2续

图14 缺陷高度定量精度偏差分布

由表2和图14可知:在编号为W01,W02,W03,W04,W05,W06的6条人工缺陷焊缝的58个缺陷中,AUT评定的缺陷高度与宏观切片评定的缺陷高度,偏差在-0.90.8 mm间,最小差值为0,满足标准规定的±1 mm的要求。

5 结论

对加工的6条管径为508 mm,壁厚为31.6 mm和28.4 mm的人工缺陷焊缝,共58个人工缺陷逐一进行了宏观切片。每个人工缺陷按照AUT扫查图中最高波位置(0点位置),-2,+2,+15 mm 4个位置进行切片,并对得到的3个切片中的缺陷高度进行对比分析,将其中最大高度作为缺陷的实际高度,再与AUT评定的缺陷高度进行对比分析,结果表明AUT评定的缺陷高度与宏观切片评定的缺陷高度,偏差在-0.90.8 mm间,最小差值为0,满足标准规定的±1 mm的要求。