矿用复合型生态友好抑尘剂的研发及应用

2020-08-21王瑀辉陈雁南罗彤彤

王瑀辉 吴 萌 陈雁南 李 强 罗彤彤

(矿冶科技集团有限公司,北京 100160)

工业化和经济建设导致的环境污染是发展过程中需要面对的难题,其中工业开采、运输、物料堆放造成的粉尘污染日趋严峻。在复杂的矿山环境中抑尘问题更加难以忽视,仪器机械磨损加快、施工人员呼吸疾病、区域PM2.5污染等问题日益凸显[1],同时存在粉尘污染导致的能见度降低、粉尘燃烧爆炸等安全隐患。

常用的抑尘途径包括遮盖防尘网、布建防风墙、喷水喷雾、喷洒抑尘剂等方式。其中抑尘剂由于抑尘效率和可控性高、二次污染和水资源消耗低等优势已被多行业广泛应用。抑尘剂的发展已有近100年的历史,近年来国内外抑尘剂的研制得到迅速推进[2],但国内抑尘剂产品在保持低成本的条件下很难有效提高固结时长和保湿时长。

无机型化学抑尘剂喷洒后降解时间长,试剂可能随雨水渗透或流入当地水域,存在造成二次污染及其他生态问题的隐患,此外可能导致设备腐蚀[3]。有机天然植物胶成分无毒无害,自然条件下易降解,其包含天然多糖类高分子和其它天然聚合物成分,分子链存在丰富的羟基、羧基等官能团,并可通过化学改性接枝不同种类带电基团,使分子间产生较强的作用力,宏观表现为粘结性、固结性、保湿性、润湿性等,这些性质可以使植物胶迅速捕捉微粒粉尘并吸附其颗粒,抑尘效果显著[4]。同时植物胶的多羟基结构易于渗透吸附在矿物表面,固结颗粒并隔绝外界,其网状结构致密且韧性强,可增强后期固化层硬度。

在严苛的矿山环境中,单一类型抑尘剂的抑尘时间和效率有限,矿山粉尘理化性质因矿种和地质条件而异。例如,煤型矿山抑尘中,除需解决环保问题外,抑尘剂还需考虑煤炭抑尘后的保存、使用及燃烧性能等功能性需求,所以因地制宜地进行抑尘剂研发十分必要。复合型抑尘剂基于多种单一抑尘剂功能研发而得,结合粉尘特性进行针对性配制,兼具润湿、保湿、粘结、固结等功能,因此具有优秀的环境适应性和应用前景。

1 抑尘剂研发

复合型植物胶抑尘剂(Composite plant gum dust suppressant,简称“CPG抑尘剂”),主要包含植物胶型粘结剂,以及其他具有润湿、保湿、增稠功能的组分。抑尘剂的润湿、保湿、固化结壳效果是评价抑尘性能的重要指标,据此开展条件实验并确定成分配比。实验用尘样均为华北地区某钼矿尾矿库现场采集而得。

1.1 润湿性测试

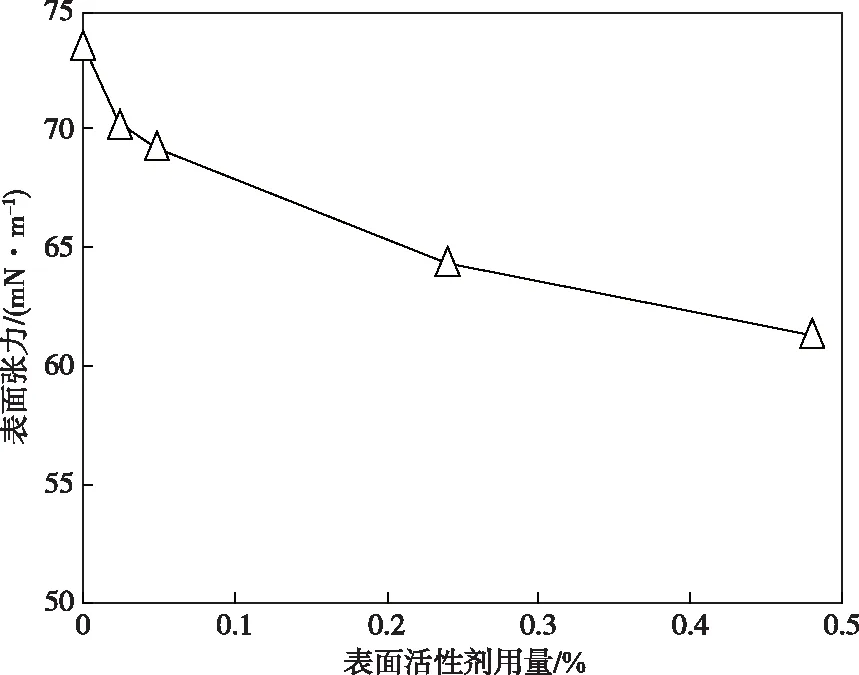

抑尘剂中的润湿成分以铺展、渗透、吸附等方式作用于粉尘颗粒,通过降低表面张力提高溶液亲水效果,表面活性剂的疏水基团朝向粉尘,使粉尘成为亲水颗粒[5]。实验选用具有良好分散、渗透性能和高水溶性能的阴离子烷基磺酸盐类表面活性剂作为润湿成分[6]。使用KRUSS-K100型表面张力仪测试抑尘剂溶液在五组不同含量表面活性剂下的表面张力值,结果如图1所示。

从图1可以看出,表面活性剂用量高于0.05%时,表面张力降低速度明显减慢,由于达到临界胶束状态,继续添加表活剂效果不佳,据此优选表面活性剂添加量。

图1 表面活性剂用量对表面张力影响Fig.1 Effect of surfactant dosage on surface tension

实际应用中,黏度因素对溶液铺展和润湿速度有显著影响,低黏度液体对喷洒装置要求更低,喷洒时易被雾化,溶液分散均匀。但过低的黏度会影响粉尘粘结效果,降低固化层强度。黏度的调整需要综合粉尘性质、喷洒条件及用途考虑,例如铁路运输用抑尘剂黏度要求更高,而在尾矿库及道路抑尘中,经评价认为,黏度不高于35.0 MPa·s(25 ℃)的溶液可以实现高效喷播和均匀铺展。本文实验控制黏度的成分主要为高分子聚丙烯酰胺类增稠剂,其次为纤维素类保湿剂和植物胶,优选不同分子量的类型并调整配比,从而控制成品黏度。

1.2 保湿性测试

植物胶及高分子类聚合物吸水溶胀,同时具有吸湿和隔绝空气的作用,所以选用植物胶类粘结剂、纤维素类高分子保湿剂、聚丙烯衍生物类增稠剂作为保湿成分,并优选其用量。

保湿性测试中,调节三组配方中保湿剂组分的浓度,喷洒于尘样后置于101A-2型电热鼓风干燥箱105 ℃处理30 min。以调节纤维素类试剂M、植物胶类试剂A、聚丙烯衍生物类试剂N的用量为例,得到各配方的失水率测试结果见表1。

由表1可知,三种成分对保水效果有不同程度的促进作用,聚丙烯衍生物类试剂保水能力最佳,其次为纤维素类和植物胶类。当保水剂用量高于最佳黏度时,垂向渗透困难,保水能力不增反降。在合适的黏度范围内,上述三种配方中,聚丙烯衍生物类试剂N用量0.01%~0.03%,植物胶类试剂A用量0.08%~0.12%,纤维素类试剂M用量0.08%~0.14%时保湿效果较好。

表1 不同保湿剂含量下样品的平均失水率Table 1 Average water loss rate of samples at different humectant contents /%

实际应用中若需求更佳的铺展效果及保湿效果,可将无机盐作为表面活性剂添加剂,以引入阴阳离子电解质的方式降低表活剂临界胶束浓度,通过降低粉尘表面负电荷静电斥力,提高吸附的表活剂离子数量[5]。同时也利用无机盐的吸湿性增强抑尘剂的保湿效果。在实验评价中,加入与表面活性剂等质量分数的无机盐导致样品五天保湿率提高1.25~1.65个百分点,但固化层硬度降低8~15个百分点,且不符合环保型抑尘剂理念,所以本抑尘剂不使用无机盐添加剂。

1.3 固化层强度测试

植物胶、纤维素、聚丙烯衍生物类增稠剂可起到高效的塑化作用。植物胶的高分子网状结构提供了优异的表面成膜性能。聚丙烯衍生物可优选聚丙烯酰胺类、聚丙烯酸钠等成分。聚丙烯酰胺中,酰胺基团的氢键增强其与粉尘颗粒间的作用力,固结强度更佳。聚丙烯酸钠的溶解性、分散性和增稠效果更好,但对水质要求更高,高化合价金属离子对聚丙烯酸钠网状结构有破坏作用,会迅速降低溶胀能力,导致粘结性能下降[7]。目标矿山主要使用当地河水作为抑尘剂溶剂,矿化度较高,所以本研究选择聚丙烯酰胺类作为增稠剂。

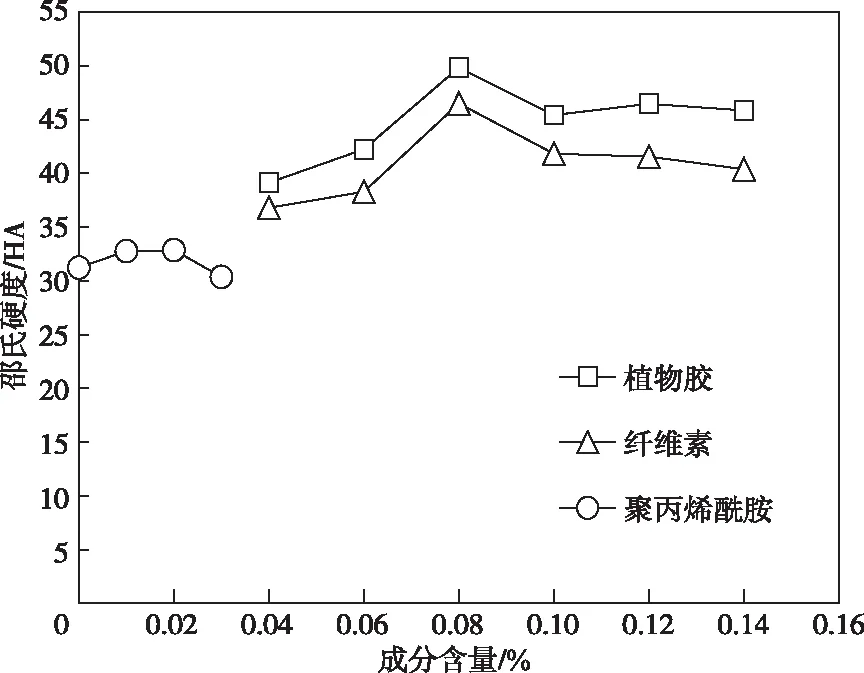

为探究几种主要成分含量对固结强度的影响,将调整配比后的多组抑尘剂对尘样喷洒后,经完全风干处理,选用LX—A型硬度计测试平均固化层硬度(HA),该数值反映固化层抗形变能力并以此表征固化层抗压强度,如图2所示。

图2结果显示三种成分均存在固化层强度最佳时的含量值,过高的含量导致固化层脆性偏高,降低了抗压强度。高分子量聚丙烯酰胺类成分垂向渗透相对缓慢,对粉尘表面上覆成膜的贡献显著,低分子量成分可增加固化层厚度,提升渗透效率[8]。所以本次CPG抑尘剂复配时选择不同分子量的植物胶、聚丙烯酰胺类和纤维素类原料,综合各组分优势,提高固化层强度。

图2 几种组分不同含量下样品的平均固化层硬度Fig.2 The average cured layer strength of the sample at different contents of several components

2 抑尘剂复配方案

2.1 成分优选

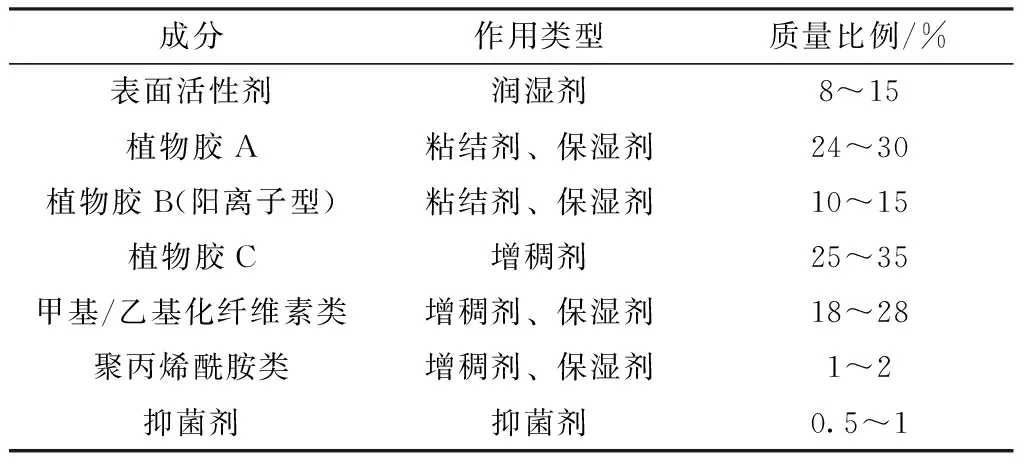

在上述研究基础上确定了CPG型抑尘剂的复配方案,各成分均为48 μm粒径以下固体粉状原料,以质量比例计,用量见表2。

表2 CPG型抑尘剂复配方案Table 2 CPG type dust suppressant compounding scheme

其中植物胶A分子量300~500万,植物胶B分子量50~80万,植物胶C分子量10~20万,利用静电吸引作用,使用阳离子改性植物胶原料[9]。聚丙烯酰胺类分子量为1 500万以上。纤维素类成分在25 ℃下2%的水溶液黏度为800~1 000 MPa·s。

2.2 制备及使用方法

将复合型植物胶抑尘剂固体粉末称量后均匀混合,常温时将粉末于800~1 000 r/min搅拌速度下均匀溶解为水溶液,搅拌时间为30~50 min,使用草酸或柠檬酸溶液调节pH值至6.5~7.5,最后获得质量分数为0.2%~0.25%的溶液,黏度为28.5 MPa·s。

使用喷洒器均匀喷洒于矿山尾矿库干滩区域、道路或料堆的表层。溶液用量为1.5~1.8 kg/m2。

3 抑尘剂应用评价

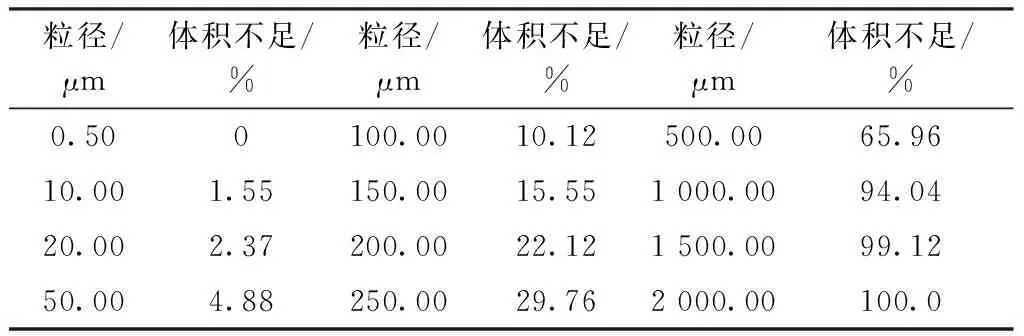

以华北地区某钼矿尾矿库为例,区域存在季节性风沙扬尘,使用Mastersizer2000型激光粒度仪测试,该尾矿砂比表面积0.05 m2/g,平均体积粒径440.68 μm(图3)。在该区域风力作用下,70%~80%左右的砂体发生跃移,此部分砂体主要粒径在500 μm以下,占本样品总量的65.96%,为粉尘的主要来源。样品经孔径为38 μm的筛网处理并部分溶解后,测得水溶液Zeta电位值为-3.74 mV。

表3 尾矿库砂体粒度分布Table 3 Particle size distribution of mine tailings pond sand body

细粒粉尘的低孔隙度使粘结更为致密,较高的比表面积增加了粘结剂的接触和作用面积。抑尘剂固结后,高粒度砂体往往无法形成平整的砂体表面,风蚀作用影响更明显。

实验室中将样品喷洒后进行20 mL/s流速水蚀实验10次,平均质量损失率小于0.1%。测得润湿层厚度30~45 mm,固化层厚度10~15 mm,100 ℃和-20 ℃下均保持良好抑尘效果。

尾矿库现场应用测得润湿层厚度50~60 mm,有效保湿时间5~7 d,固化层厚度10~15 mm,固化层保存时间15~20 d。在20 m/s的风速下,单位时间和面积的平均风蚀量为1.83 g/(m·min)。

使用AKF-92A矿用粉尘采样仪测量粉尘浓度,设抑尘效率为P(%)、背景空气粉尘浓度m0、未喷洒时现场空气粉尘浓度m1、喷洒后浓度m2。利用式(1)计算CPG型抑尘剂对PM10的抑尘效率[10],并与市面某矿用无机型润湿抑尘剂(Inorganic wetting dust suppressant,简称“IW抑尘剂”)进行对比,配比及用量均为厂家提供的参考值。

(1)

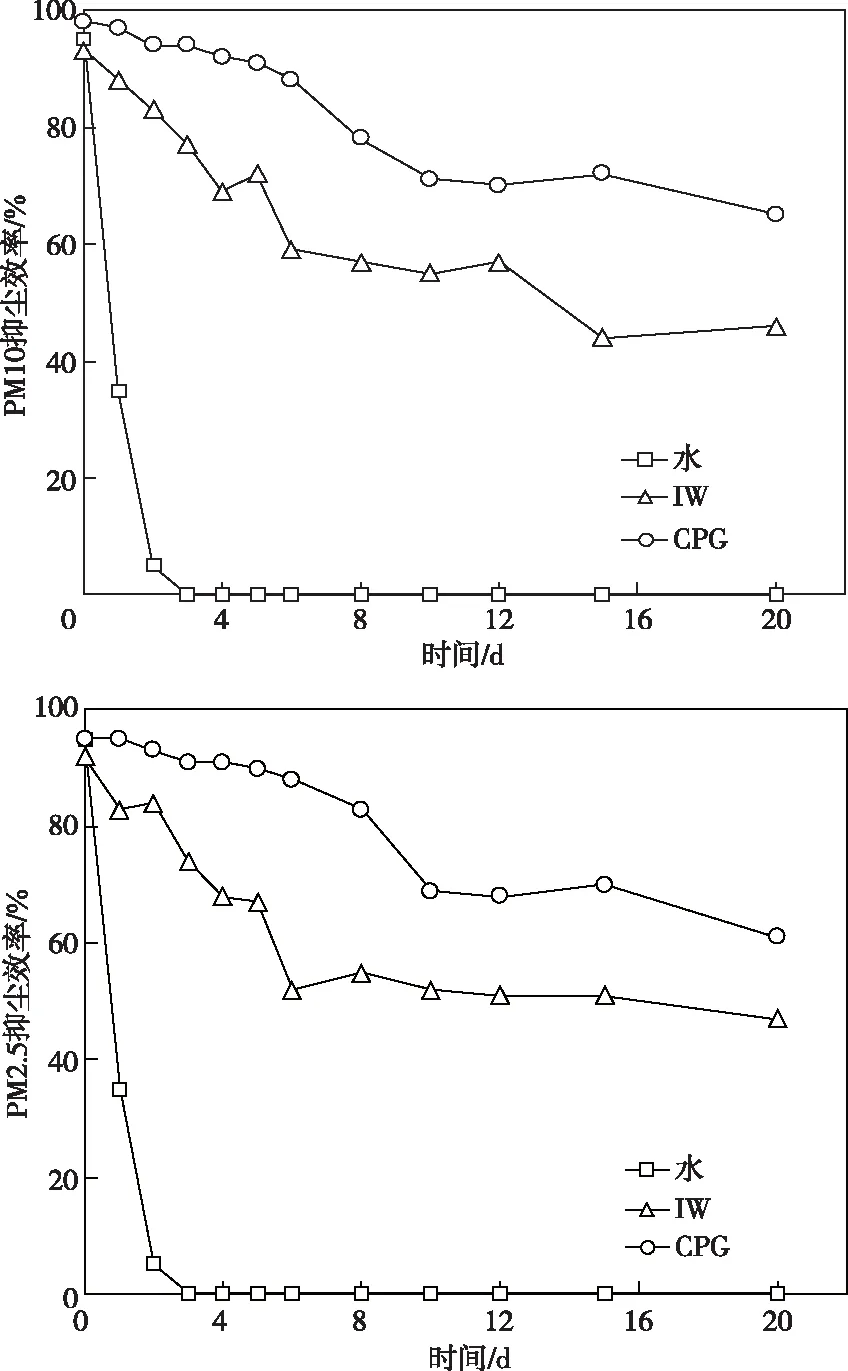

图4为三种试剂的抑尘效率统计,仅喷洒水的保湿时间为1~2 d,抑尘能力下降迅速,干燥后几乎失去抑尘效果。两种抑尘剂对PM10抑尘效果皆略优于PM2.5,IW型抑尘剂保湿时间为3~4 d,固化层质脆且吸附能力一般,硬度小于30 HA,12 d后PM10抑尘效率低于50%。CPG型抑尘剂保湿时间5~7 d,5 d时间内PM10抑尘效率高于90%,固化层在10 d后可以继续保持强度,且维持抑尘效率在70%左右并趋于稳定。

图3 三种试剂时间—抑尘效率关系Fig.3 Relationships between time and dust suppression efficiency of three reagents

4 结论

1)CPG型抑尘剂在矿山应用实验中可取得良好的抑尘效果,PM10抑尘效率在5 d高于90%,且抑尘有效期更久,其中植物胶成分因其优秀的成膜特性以及保水、固结特性在CPG型抑尘剂中发挥了至关重要的作用。抑尘剂各成分皆有较好的生态环保性,无毒害和腐蚀作用,原料易得且成本可控。

2)依据各组分的配比与抑尘性能的相关性,优选最佳的复配方案,使抑尘剂的润湿、保湿、固结性能最佳化,并易于现场操作。选用了溶解性、分散性更佳的阴离子表面活性剂,且用量需达到溶液临界胶束用量,结合溶液黏度限制,确定了最佳保湿效果和固化效果下各功能性组分的含量。

3)矿用抑尘剂结合矿山条件和尘样理化性质进行针对性研制,可以充分发挥抑尘效果。例如针对尾矿粉尘带电性质使用阳离子改性植物胶成分,针对喷播过程中渗透速度和分散状态,采用高低分子量结合的复配方案。