川中含硫区块回注井油套管腐蚀及缓蚀剂防护

2020-08-20顾锡奎杨辉张楠革

顾锡奎 杨辉 张楠革

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司川中油气矿

将地层水安全、环保地回注到深部地层是油气田产出水处理方法之一,对于低渗储层,通常采取高压方式通过井下井筒将产出水注入地层。川中油气田在役回注井站采用物理和化学的方法,将油气田产出水中与注水层不兼容的物质处理至回注标准要求后,在一定泵注压力下,注入到深井中。回注井井下工艺基本满足产出水回注要求,但在回注过程中,也暴露出一些不足,主要是选用老生产井做为回注井,未综合考虑管柱的防腐性能和耐压等因素,发生井下管串断落、变形、腐蚀穿孔及窜漏等现象,严重影响产出水的正常回注。目前,川中地区已停止回注的井共21口。其中,由于井筒或井口腐蚀窜漏导致封停的回注井8口,占停注井总数的35%以上。

针对井下油套管腐蚀问题,国内外在广泛研究油气田腐蚀介质及管材腐蚀机理的基础上,提出了一系列腐蚀防护措施,如耐蚀管材、表面涂镀层、阴极保护和注入缓蚀剂等,较好地解决了井下油套管的腐蚀问题,但其经济效益和实施难易程度不尽相同。其中,投加缓蚀剂是油气田集输及注水系统常用的防腐措施,在达到有效浓度的情况下,不但可以保护油管、套管和井下设备,还可以对回注系统地面设备起到保护作用,是一项成本低、见效快、易实施的防护措施。

通过对川中含硫区块在役回注井井下油套管的腐蚀评价,明确油套管腐蚀的状况;通过对缓蚀剂溶解性能和缓蚀剂防腐效果的室内评价,筛选出适用于川中含硫区块环空保护的缓蚀剂。

1 实验

1.1 实验材料及实验介质

实验材料为川中磨溪区块和龙岗区块某回注井井下油套管材质TP110S和C90,其化学成分见表1[1]。

表1 实验材料化学成分w/%材质CMnMoCrNiPSTP110S≤0.35 ≤1.20 0.25~1.000.40~1.50≤0.99 ≤0.020 ≤0.010C90≤0.35 ≤1.20 0.25~0.85≤1.50 ≤0.99 ≤0.020 ≤0.010

实验介质为川中磨溪区块和龙岗区块某回注井站现场回注水,川中磨溪区块龙王庙组气井和龙岗区块长兴组气井主要产水均为微酸性。磨溪区块:pH值为6.0~7.1,ρ(Cl-)为4.4~65.0 g/L,ρ(HCO3-)为0.175~0.674 g/L,总矿化度为7.021~108.25 g/L;龙岗区块:pH值为5.55~6.93,ρ(Cl-)为2.29~35.737 g/L,ρ(HCO3-)为0.217~1.089 g/L,总矿化度为4.604~58.062 g/L。

实验选用的缓蚀剂为川渝气田应用较为普遍的水溶性缓蚀剂CT2-17和CT2-19C。

1.2 实验方法

回注井井下油套管腐蚀评价及缓蚀剂评价实验方法参照JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》和SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》[2]。

2 实验结果与讨论

2.1 腐蚀评价

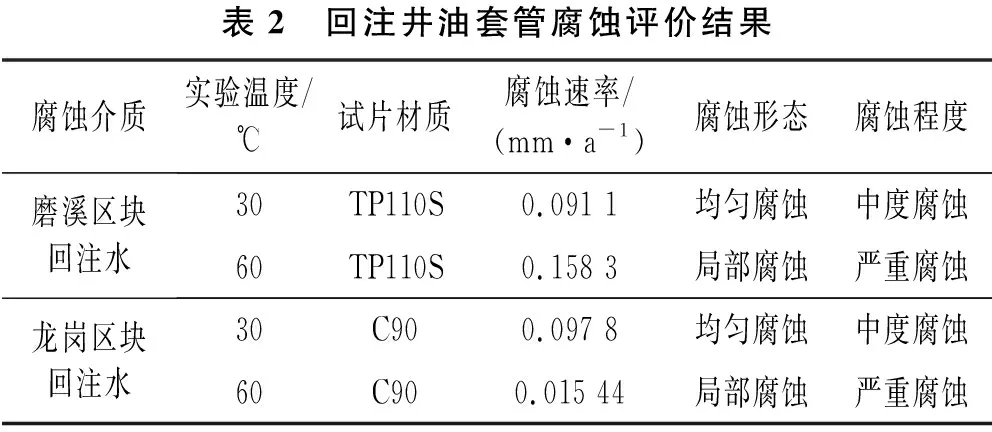

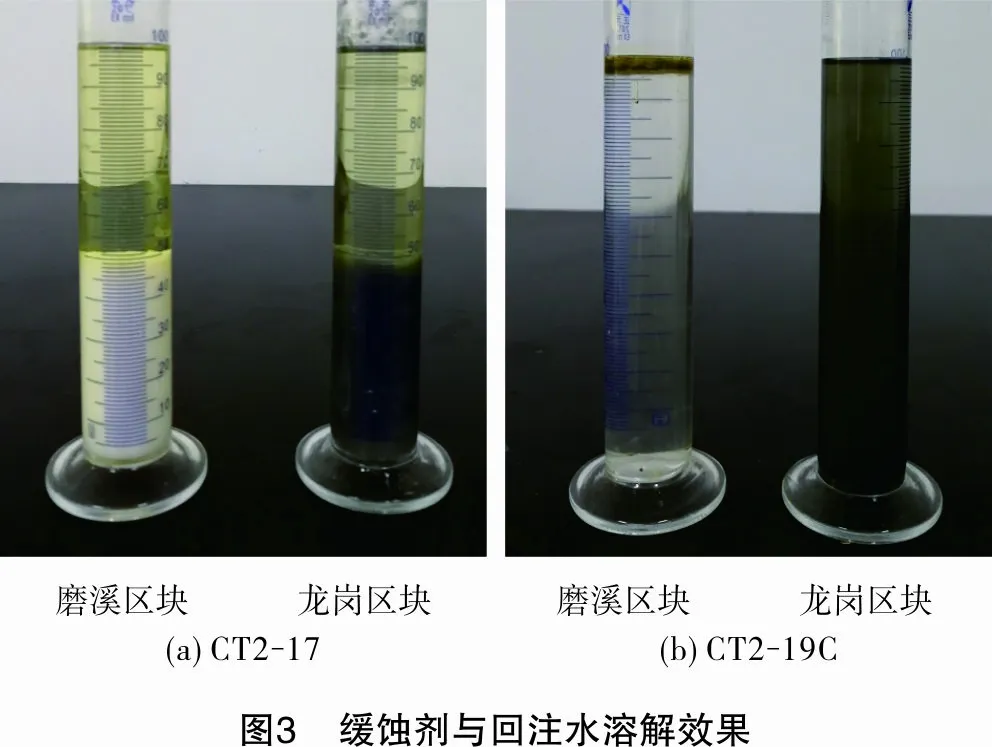

实验条件:实验温度30 ℃和60 ℃,常压,现场回注水,腐蚀试片为30 mm×15 mm×3 mm的片状试样,实验周期72 h。实验结果见表2。依据美国腐蚀工程师协会NACE Standard RP0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》对碳钢腐蚀速率的定性划分可知:在30 ℃时,两个区块油套管的腐蚀程度均处于中度腐蚀范畴,试片以均匀腐蚀为主;在60 ℃时,试片为严重腐蚀,从试后挂片形貌图(见图1)可以看出,试片表面出现台地状侵蚀和点蚀的局部腐蚀。因此,对川中地区含硫回注井油套管采取相应的防腐措施很有必要。

表2 回注井油套管腐蚀评价结果腐蚀介质实验温度/℃试片材质腐蚀速率/(mm·a-1)腐蚀形态腐蚀程度磨溪区块回注水30TP110S0.091 1均匀腐蚀中度腐蚀60TP110S0.158 3局部腐蚀严重腐蚀龙岗区块回注水30C900.097 8均匀腐蚀中度腐蚀60C900.015 44局部腐蚀严重腐蚀

两个区块的腐蚀产物膜以FeCO3为主。研究表明[3-4],温度是CO2腐蚀的重要影响参数。在60 ℃附近,CO2腐蚀在动力学上有质的变化。当温度低于60 ℃时,CO2与碳钢的反应产物为FeCO3,软而无附着力,主要发生均匀腐蚀。温度在60~110 ℃时,碳钢表面可生成具有一定保护性的腐蚀产物膜,局部腐蚀较突出。从试后挂片腐蚀形貌看,60 ℃时,挂片表面出现台地状侵蚀和点蚀的局部腐蚀,CO2腐蚀特性比较明显。

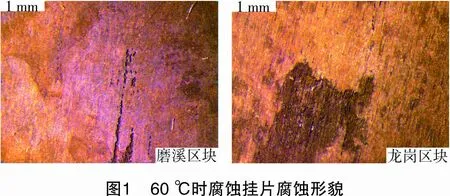

川中油气矿所辖气田均为有水气田,70%的气田水中含有H2S。磨溪区块龙王庙组气藏产出水H2S质量浓度为140~280 mg/L,龙岗区块长兴组气藏产出水H2S质量浓度为200~2 000 mg/L[5-6]。从回注水的输送回注流程(见图2)可看出,井站气田水主要通过污水拉运车和转水泵经输卤管线运送至回注站污水池/罐中,回注水在运送和回注过程中没有完全密闭,出现溶解气体逸出和爆氧现象,溶解氧与回注水中的H2S发生化学反应,消耗水中大量H2S。直至回注前,磨溪区块某回注井站回注水H2S质量浓度降至34 mg/L,CO2质量浓度为455 mg/L;龙岗区块某回注井站回注水H2S质量浓度降至11 mg/L,CO2质量浓度为381 mg/L。研究表明[7],在H2S和CO2共同存在的条件下,当H2S含量较低(70 mg/L)和较高(6 000 mg/L)时,H2S引发的腐蚀速率很低。综上所述分析,两个区块回注井腐蚀主要是由CO2引起的腐蚀,H2S、腐蚀相关离子和温度是加剧腐蚀的重要因素。

2.2 缓蚀剂性能评价

根据油气田安全生产要求,既要避免回注水对地层水和注入层的伤害[8-9],又要解决因油套管破损导致的环境污染问题。因此,筛选出的缓蚀剂不仅要具有良好的防腐效果,同时还要具有与回注水良好的溶解性。

用量筒量取(90±1) mL回注水水样加入到100 mL具塞比色管中,再用移液管向比色管中加入(10±0.1) mL缓蚀剂样品,盖上瓶塞,摇动5 min,再将比色管放置在恒温(60 ℃)油浴中,观察并记录恒温30 min的现象。

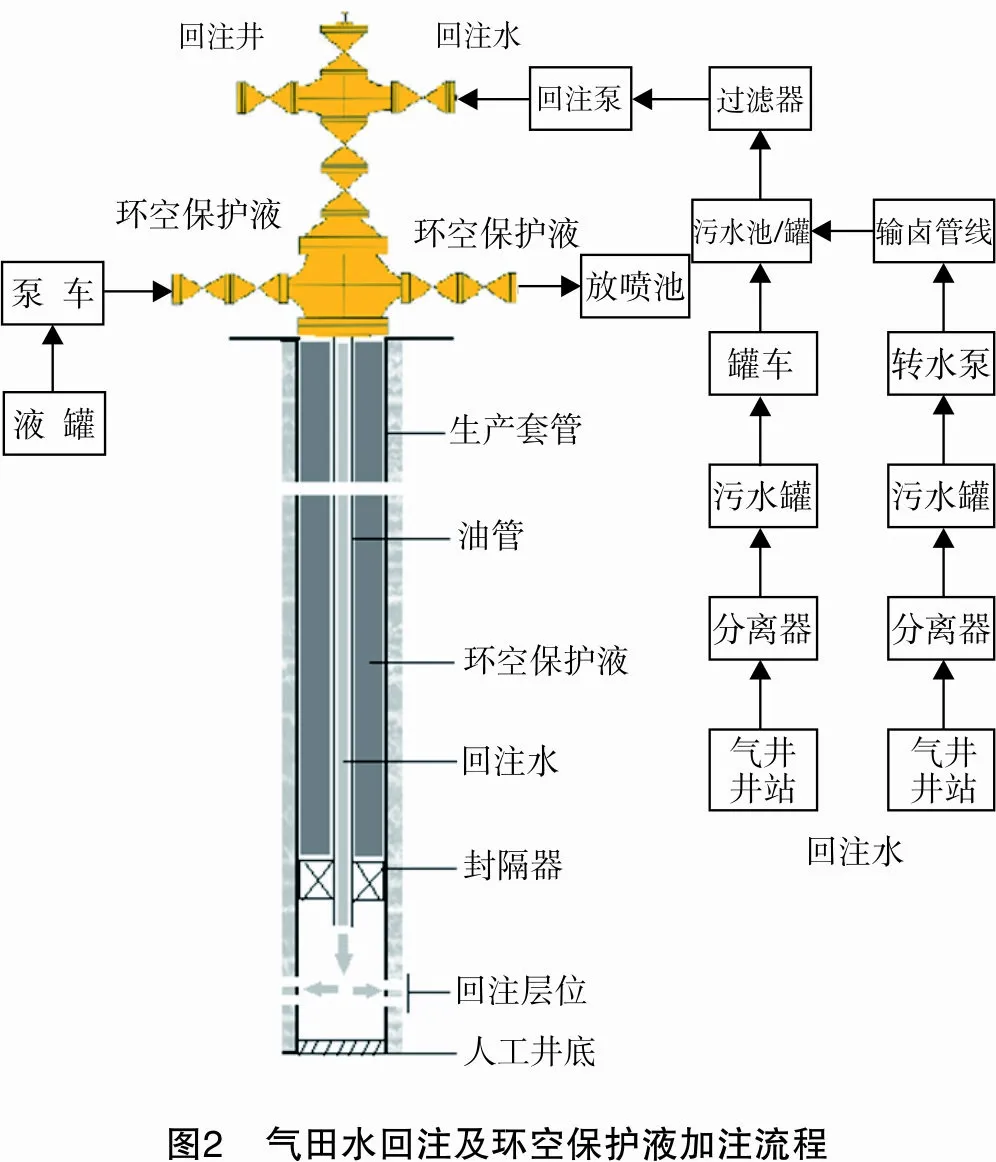

从缓蚀剂CT2-17、CT2-19C与现场回注水溶解效果(见图3)可看出:CT2-17与现场回注水有沉淀生成,溶解性较差;CT2-19C与现场回注水溶液呈均相、无沉淀生成,溶解性较好。因此,实验室选用CT2-19C做缓蚀剂防腐效果评价实验。

2.3 缓蚀剂防腐效果评价

目前,川中地区井下封隔器未失效回注井环空压力为10~20 MPa,通过模拟现场工况条件,实验室对缓蚀剂环空保护液进行防腐性能评价。

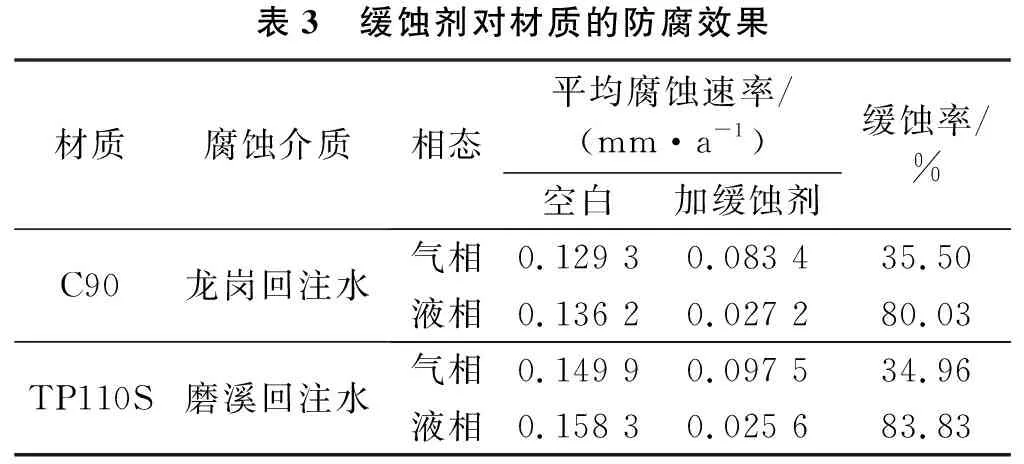

评价条件:腐蚀介质为现场回注水;材质为C90和TP110S;温度为60 ℃;总压为10 MPa,p(H2S)为0.2 MPa,p(CO2)为1.5 MPa;缓蚀剂加注量为10%(体积分数)。评价结果见表3。

从表3可看出:加注缓蚀剂后,平均腐蚀速率低于0.1 mm/a,在液相条件下保护液的缓蚀率较高(>80%),从试后腐蚀挂片的形貌(见图4)可看出:液相试片无局部腐蚀现象发生。从缓蚀剂环空保护液加注流程(见图2)可知,保护液通过油套管环形空间,在油管外壁和套管内壁形成保护膜,从而达到延缓油套管腐蚀的目的。因此,在现场加注环空保护液时,应将缓蚀剂环空保护液充满油套管环形空间。

表3 缓蚀剂对材质的防腐效果材质腐蚀介质相态平均腐蚀速率/(mm·a-1)空白加缓蚀剂缓蚀率/%C90龙岗回注水气相0.129 30.083 435.50液相0.136 20.027 280.03TP110S磨溪回注水气相0.149 90.097 534.96液相0.158 30.025 683.83

3 结论与建议

(1) 在30 ℃和60 ℃时,川中地区含硫区块回注井井下油套管试片分别处于中度和严重腐蚀范畴,呈现均匀腐蚀和局部腐蚀特征。其腐蚀原因主要是由CO2引起的腐蚀,H2S、腐蚀相关离子和温度是加剧腐蚀的重要因素。

(2) 通过对川渝地区在用的水溶性缓蚀剂性能评价可看出,CT2-19C缓蚀剂在现场回注水中具有良好的溶解性,适用于川中含硫区块回注井井下油套管环空保护,加注该缓蚀剂后,其平均腐蚀速率低于0.1 mm/a,液相腐蚀试片没有局部腐蚀产生,缓蚀率达80%以上。

(3) 因水溶性液相缓蚀剂在气相中缓蚀效果不理想,在现场加注环空保护液时,应将缓蚀剂环空保护液充满整个油套管环形空间。