天然气中有机硫固定床转化催化剂的研究

2020-08-20刘宗社李金金陈昌介朱荣海

刘宗社 李金金 陈昌介 朱荣海

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心

天然气作为重要的清洁能源和化工原料,正在加速发展,以满足可持续发展对清洁能源日益增长的需求[1]。近年来,得益于勘探认识的深化和技术的进步,国内四川盆地陆续发现多个大气田,常规、非常规天然气资源潜力巨大,但目前四川盆地天然气资源量探明率仅有10%。2019年,中国石油西南油气田公司提出油气发展规划,以确保2020年全面建成300×108m3战略大气区,力争2030年达产天然气500×108m3以上,四川盆地天然气发展的黄金时代已经到来[2]。含硫天然气在国内天然气生产中占据相当大的比例,必须通过处理才能作为商品天然气销售、管输和使用,国家最新发布的GB 17820-2018《天然气》标准和 GB/T 37124-2018《进入天然气长输管道的气体质量要求》规定了一类气和进入长输管网的天然气中总硫质量浓度应≤20 mg/m3,表明国家对天然气的质量和清洁生产均提出了更为苛刻的要求[3]。

目前,已开发的川渝、柴达木、陕甘宁、塔里木4个国家级气田中,川渝气田除H2S含量高以外,有机硫形态多样,含量高,且随着气田开发的不断深入,有机硫类型和含量均呈增长趋势[4]。如川东北罗家寨坡11井羰基硫(COS)质量浓度达到243.6 mg/m3,坡5井COS质量浓度甚至达到530.6 mg/m3,原料天然气中有机硫含量的变化造成脱硫装置技术方案、设备等均需要进行较大的改进和优化。如宣汉天然气净化厂采用砜胺溶液脱除原料气中H2S、CO2和有机硫[5],满足当时的总硫技术要求,但新国标对总硫要求升级后,商品气中总硫含量距要求还有较大差距,需要通过更换高效脱除有机硫溶剂或对脱硫工艺进行改进才能满足要求,上述变化均会给工艺技术升级及脱硫技术的发展带来新的挑战。

1 川渝地区高含硫气田气质组成情况

国内川渝地区含硫气田产量占国内天然气气田总产量的80%以上,其中,川东北区块已开发投产运行的气田,原料天然气中除H2S和CO2含量较高以外,有机硫质量浓度普遍偏高,多数大于200 mg/m3,有机硫形态以COS和甲硫醇为主,高含硫气田原料气主要工艺参数见表1。此外,表1中净化厂2在投产初期原料气中基本不含有机硫,但随着气田开发深度的增加,原料天然气组成发生了较大变化,有机硫含量大幅度增加,H2S和CO2含量严重超出设计值,造成停产时间较长,同时导致下游硫磺回收装置超负荷生产,给装置安全平稳运行带来一定的影响。

目前,天然气中有机硫脱除研究及应用主要是以醇胺溶剂为基础,通过与砜胺溶液复配或使用添加剂,增加有机硫在溶液中的溶解度,在保证对H2S的选择性、较低的CO2共吸收率的前提下,提高有机硫的脱除率等,使有机硫脱除能力从20%提高至85%以上,有机硫脱除率得到大幅度提高,但净化度距标准要求还有一定的差距。当有机硫质量浓度大于100 mg/m3时,要实现总硫质量浓度小于20 mg/m3则较为困难,除了对现有装置的脱硫溶液进一步升级外,还需要对吸收塔进料口、塔板间距、溢流堰堰高、溶液循环泵等进行改造,或对溶液循环量、蒸汽用量进行调整才能实现目标。同时,溶剂法在脱除有机硫时,会造成不同程度的脱硫溶液降解、烃组分溶解损失、难以再生等问题。随着有机硫脱除率的提高,CO2共吸收率也显著提高。

综合国内外现状,目前脱除天然气中有机硫的工艺有4种[6]:①以MDEA水溶液为代表的化学溶剂;②活化MDEA溶液;③溶剂+分子筛+硅胶;④物理化学混合溶剂法。每种方法均对有机硫脱除有一定的效果,但当有机硫含量特别高且脱除精度要求较高时,国内在此方面的应用实例较少。因此,针对高含以COS为主的有机硫的天然气,目前除了采用MDEA复配溶液、砜胺-Ⅲ型溶液、MMEA溶液[7]、增强溶液碱性或有机硫溶解度等措施提高有机硫脱除率外,采用固定床催化转化的方法不失为一种较好的选择,利用固定床催化转化工艺,没有烃损失和溶液降解等缺点,同时操作简单,有机硫转化率高。

表1 高含硫气田原料气主要工艺参数(设计值)项目y(CH4)/%y(C2H6)/%y(CO2)/%y(H2S)/%y(He)/%y(H2)/%y(N2)/%ρ(COS)/(mg·m-3)ρ(CH3SH)/(mg·m-3)ρ(其他有机硫)/(mg·m-3)温度/℃设计压力/MPa净化厂181.380.097.5010.080.020.230.70264.029.015307.1~7.3净化厂286.770.237.495.44---132.238.416.2204.6~6.3净化厂376.520.128.6314.140.010.020.55316.222.8≤3025~358.0~8.3净化厂486.830.046.575.550.060.140.81216.4258.4≤3025~355.8~6.0

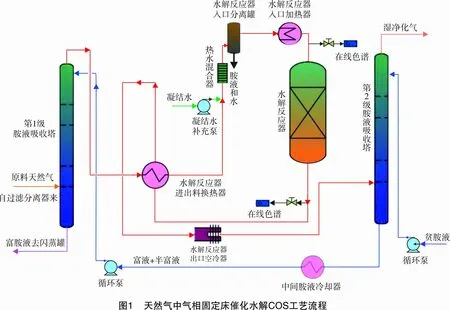

2 天然气中COS气相固定床催化水解工艺

国内某大型天然气净化厂引进美国BV公司的专利技术对天然气中高浓度COS催化转化,配套进口了国外COS水解催化剂[8],采用了胺液吸收+COS水解+胺液吸收工艺[9],通过在第1级胺液吸收塔中粗脱大量H2S和CO2,然后在有机硫水解部分利用催化剂将COS催化水解,转化为H2S和CO2,最后在第2级胺液吸收塔中精脱COS水解生成的H2S,利用醇胺溶液对H2S的高选择性和COS固定床转化率高两种特点的技术组合使用,满足了湿净化气中H2S和总硫含量均达标。运行至今已9年,显示出该技术及催化剂针对以COS为主的有机硫脱除具有很好的应用效果,催化剂对COS的水解率大于95%,经过第1级胺液吸收塔和COS水解后的天然气中COS体积分数为10×10-6。气相固定床催化水解天然气中COS工艺流程见图1。该工艺的核心部分是COS水解催化剂,其对天然气中的COS具有很高的转化率,但对硫醇、硫醚类含硫化合物则没有催化转化作用,同时,该有机硫水解工艺对进入反应器中的H2S、CO2含量及水与COS的物质的量之比有一定的要求,确保COS能够得到最大程度的水解。此外,该技术4个控制点通过DCS控制建立逻辑关系,配套反应器进出口在线色谱,在线监测H2S、CO2、COS含量,进一步调整操作,以确保COS水解转化率。

3 COS水解催化剂研制及表征

在石油、化工、天然气等行业,COS是广泛存在的一种有机硫化合物,用常规方法难以达到脱除精度的要求,国外研究主要集中在克劳斯废气中COS的脱除方面,以满足环保排放标准[10]。此外,国外在COS催化水解的研究领域主要集中在研制催化剂和探讨反应动力学、反应机理方面,多数将温度选择为200 ℃,也有一些低温水解催化剂,但温度约100 ℃的情况很少[11]。气相固定床催化COS转化的核心是COS水解催化剂,传统脱除COS的方法是高温条件下利用钴钼加氢串联氧化锌工艺,后来开发出COS水解技术,美、德、法、英等国家先后开发出了CRS-21、CRS-31、R-10-15、G41P、Puraspec2312等,但主要针对克劳斯过程气中COS的脱除,且使用温度远高于200 ℃[12]。国内针对煤造气、化肥、聚丙烯等化工行业气体中COS的脱除开发了一系列低温、中温水解催化剂,以太原理工大学、湖北省化学研究所、西北化工研究院、南化公司催化剂厂为主要研究机构[13]。

目前,市场应用的COS水解催化剂多以氧化铝为载体,通过一次或多次负载碱金属、碱土金属制备形成催化剂。因此,催化剂体相和表相的金属组分含量存在差异,在实际应用过程中活性组分在高速气流冲刷的影响下造成有效组分的流失,进而影响催化剂的活性和使用寿命。此外,使用过程中的气质组成大多不含H2S或H2S体积分数小于10×10-6、COS质量浓度小于50 mg/m3等,与天然气脱硫中的气质组成有较大的差异。 研究发现,COS水解反应的催化作用是由于碱性中心的存在,但碱性中心的绝对数量多少与活性并不存在一定的关系[14],碱性强度在一定范围内时对COS水解贡献最大[15],碱性中心类型和强度跟催化活性中心强弱有直接关系[16]。此外,催化剂在使用过程中,反应器中气体组成如果存在O2、SO2、液态水、重烃组分、活性组分分散度不好等,均会使得催化剂活性组分流失。

3.1 COS水解均催化剂研制

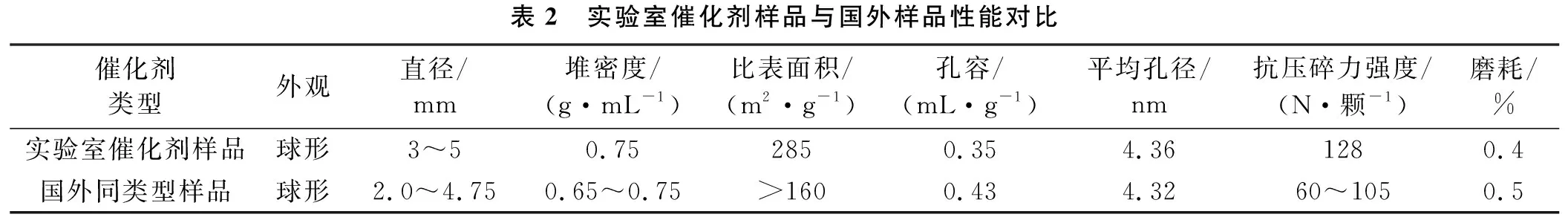

为了克服传统负载型COS水解催化剂活性组分容易流失、催化活性衰减较快的问题,以工业级氢氧化铝为基础原料,通过添加润滑剂、扩孔剂等添加剂,经过机械混合、预处理后再添加活性组分及助剂,然后滚球成型形成催化剂半成品,经过热处理后,再通过添加不同活性组分、分散剂、吸附剂等助剂的盐溶液,负载制备形成COS水解催化剂,催化剂制备流程见图2。图3是实验室制备的COS水解催化剂样品,表2是实验室样品与国外样品性能对比。

3.2 COS水解转化率评价方法

利用实验室搭建的固定床反应器评价COS水解转化率,采用钢瓶气模拟工业装置气体组成。催化剂评价装置包括配气及计量系统、混合器、预热器、反应器、净化气吸收处理等,实验室评价装置流程见图4。流程简述为:从钢瓶经调压后的天然气、H2S、COS、CO2、氮气经质量流量计调节流量后与由计量增加泵计量后的水一起进入混合预热器,预热后气体进入装填COS水解催化剂的固定床反应器,在催化作用下COS与水发生化学反应,生成H2S和CO2,自反应器出来的气体经碱液吸收含硫化合物后排入尾气灼烧系统,在反应器入口和出口分别设置旁路用于取样分析进出反应器的气体组成。

表2 实验室催化剂样品与国外样品性能对比催化剂类型外观直径/mm堆密度/(g·mL-1)比表面积/(m2·g-1)孔容/(mL·g-1)平均孔径/nm抗压碎力强度/(N·颗-1)磨耗/%实验室催化剂样品球形3~50.752850.354.361280.4国外同类型样品球形2.0~4.750.65~0.75>1600.434.3260~1050.5

COS水解转化率计算公式见式(1)。

(1)

式中:η为羰基硫水解转化率,%;C入口COS为反应器入口COS体积分数,%;C出口COS为反应器出口COS体积分数,%。

4 催化剂表征

4.1 扫描电镜表征

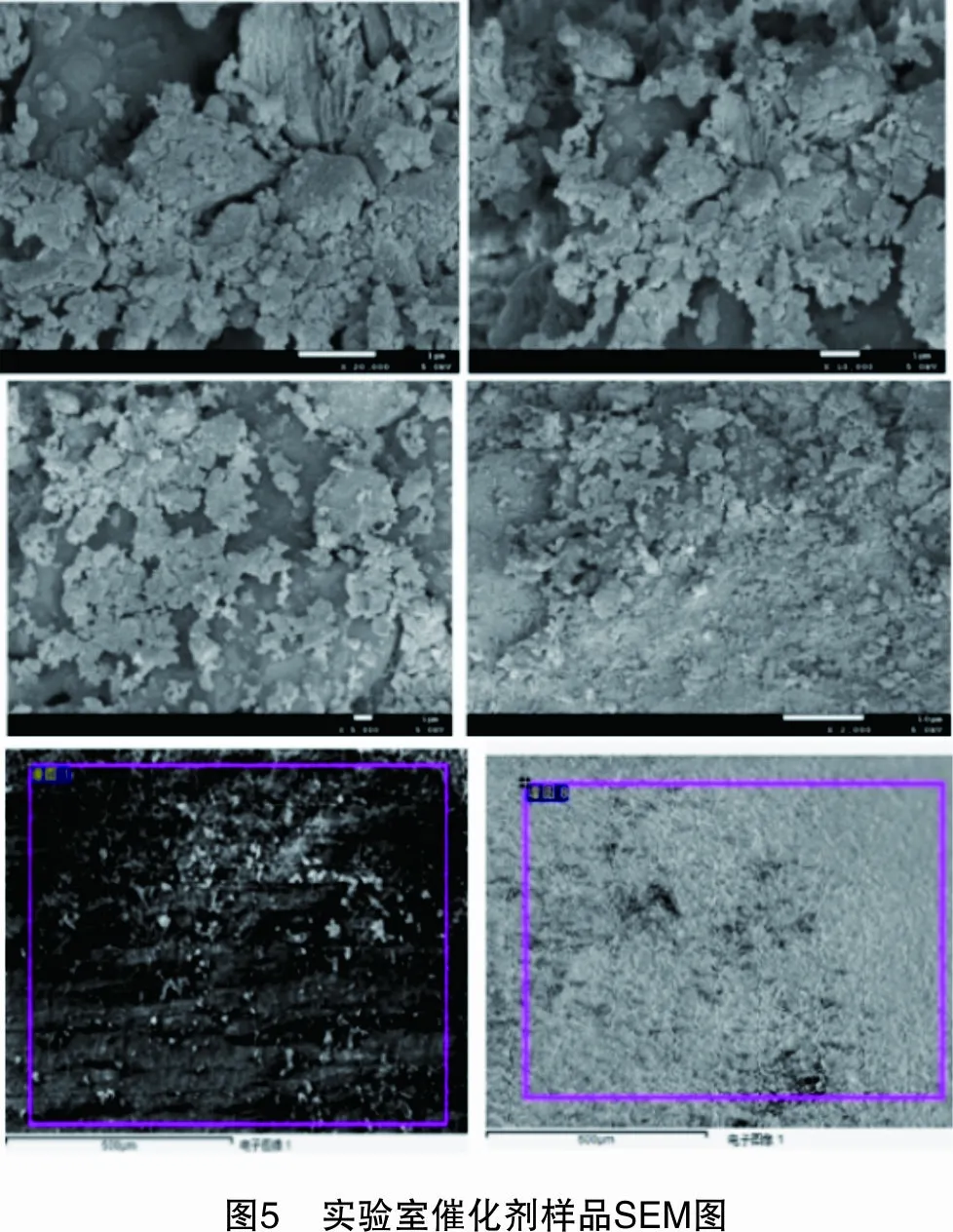

实验室催化剂扫描电镜见图5。从图5中可以看出,催化剂表面结构粗糙,具有一定的孔隙结构,孔的形成主要是由颗粒之间的堆积产生。大颗粒主要是由一次粒子的聚集产生,形成二次颗粒,粒径变大,二次粒子之间的不规则堆积产生孔隙结构。一次粒子之间的孔隙较小,孔隙较发达,构成小孔网络结构,二次粒子或者次级粒子之间的堆积产生的孔形成较大的孔。实验室研究催化剂的活性组分在催化剂表面分布均匀,主要原因是在实验室催化剂制备过程中选择了水溶性较好的盐类物质。此外,通过加入分散剂等其他助剂,促进了活性组分在催化剂载体表面的均匀分布,因此,可以达到均匀性分散,增强了催化剂的反应活性点。

4.2 XRD表征

图6为实验室研制的COS水解催化剂的X射线衍射表征谱图,样品在65°左右出现较强的衍射峰,属于活性氧化铝的主要特征峰,在40°左右出现的弱衍射峰属于活性氧化铝组成的其余特征峰。在28°左右出现的较强衍射峰属于活性组分衍射峰,另外,在14°出现的衍射峰为活性组分与载体形成的复合物,在24°出现较强的衍射峰,未观察到复合物衍射峰,表明催化剂样品在制备过程中存在活性组分堆积现象,但未出现复合现象。因此,负载的活性组分催化效率更高。

5 实验与分析

5.1 反应温度对COS水解转化率的影响

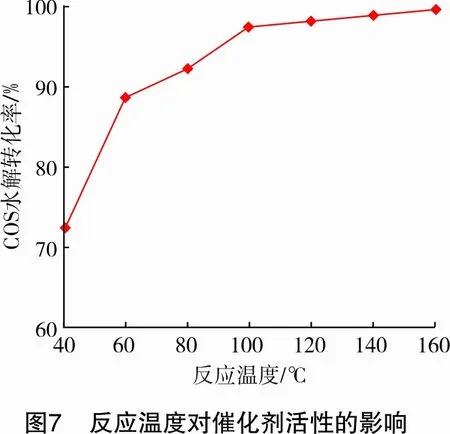

在反应器气体体积空速为3 500 h-1的条件下,入口气体组成(φ)为:COS 0.03%、CO23%、水3%、H2S 0.03%,其余为天然气。考察了反应温度对COS水解转化率的影响,结果见图7。

由图7可以看出,COS水解转化率随着温度的升高而增大,符合阿累尼乌斯方程温度升高转化率增加的规律,在40~80 ℃区间,COS水解转化率增加迅速。大于100 ℃后,COS水解转化率增加较为缓慢,分析其主要原因是在COS水解过程中,水是化学反应物,当温度较低时,水分子在催化剂表面形成较厚的水膜,不利于催化剂活性中心促进COS与水分子的化学反应。随着温度的升高,水分子扩散,COS与分散吸附于催化剂表面的水分子在活性中心的作用下发生化学反应而转化。温度高于140 ℃后,水解转化率的增加较为平缓,分析可能是在COS与水反应生成H2S和CO2的过程中,在系统条件下气相组分接近平衡。因此,实验室研究的COS水解催化剂适用的温度范围为100~140 ℃。

5.2 反应空速对COS水解转化率的影响

在反应器床层温度为140 ℃的条件下,入口气体组成(φ)为:COS 0.03%、CO23%,水3%,H2S 0.03%,其余为天然气。考察了气体体积空速对COS水解转化率的影响,结果见图8。

从图8可以看出,在催化剂上COS的水解转化率变化趋势与常温下COS的水解率随空速的提高而下降是一致的。空速提高使COS在反应器中停留时间缩短,表现出COS水解转化率随空速的提高而下降;空速降低使气体在反应器内停留时间增加,反应充分,水解转化率提高,但装置处理能力受到影响。当空速小于3 000 h-1时,实验室制备的催化剂水解转化率均可达到99%;当空速由3 000 h-1升至4 000 h-1时,催化剂对COS的水解转化率缓慢下降。因此,针对天然气中有机硫水解问题,实验室制备的催化剂适宜的空速为2 000~4 000 h-1。

5.3 原料气中COS浓度对水解转化率的影响

在空速为3 500 h-1、反应温度140 ℃的条件下,入口气体组成(φ)为CO23%、水3%、H2S 0.03%,其余为天然气,COS为0.005~0.06%,其余组分含量不变,考察了COS含量对催化剂的COS水解转化率的影响,结果见图9。

从图9可以看出,随着原料气中COS含量的增加,催化剂对COS水解转化率随之下降,在COS体积分数小于0.04%以下时,有机硫水解转化率可达到97%以上。目前,川东北气田天然气中COS体积分数小于0.02%,有机硫水解转化率可达98%以上。当COS体积分数较低时,对水解转化率几乎没有影响,当COS体积分数增至0.04%以上时,水解转化率降低速率加快,分析可能是生成的H2S分压增大,催化剂上碱性点位受酸性气体影响而减少,因此,水解转化率有较大幅度的下降,要达到相应的净化度要求,进入该单元的COS体积分数应小于0.03%。此时,实验室制备的催化剂对COS的水解率大于97%。

5.4 CO2含量对催化剂水解转化率的影响

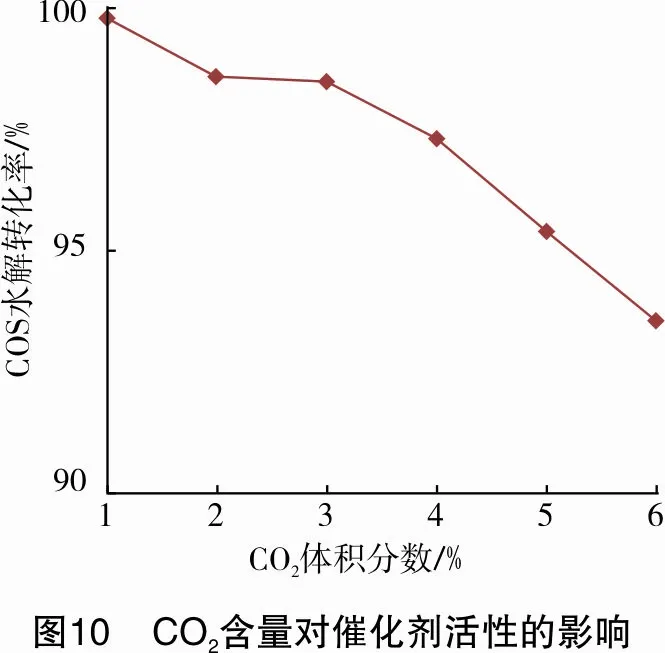

在空速为3 500 h-1、反应温度为140 ℃时,反应器入口气体组成(φ)为:CO21%~6%、COS 0.03%、水3%、H2S 0.03%,其余为天然气,考察了CO2含量对COS水解转化率的影响。结果见图10。

从图10可以看出,随着原料气中CO2含量的增加,催化剂的水解转化率随之下降,分析主要原因是COS水解反应具有碱催化的显著特征,水解发生在吸附于催化剂表面的水形成的碱性活性中心上,CO2是酸性气体,与COS存在竞争吸附催化剂上的活性位的影响,导致催化剂活性下降。此外,CO2是COS水解的生成物,对水解反应有抑制作用。因此,为了获得较高的净化度,应减少进入水解单元的CO2含量,实验室研究结果表明,当CO2体积分数在3%以下时,催化剂的COS水解转化率达到97%以上。

5.5 COS水解催化剂活性稳定性考察

在反应器床层温度为140 ℃、气体空速为3 500 h-1的条件下,入口气体组成(φ)为:COS 0.03%,CO23%,水3%,H2S 0.03%,其余为天然气。对催化剂进行了200 h的活性评价,结果见图11。从图11可以看出,在实验室200 h连续运行期间,实验室研究开发的COS水解催化剂水解转化率变化不大,基本保持在97%~99%,催化剂活性较为稳定。

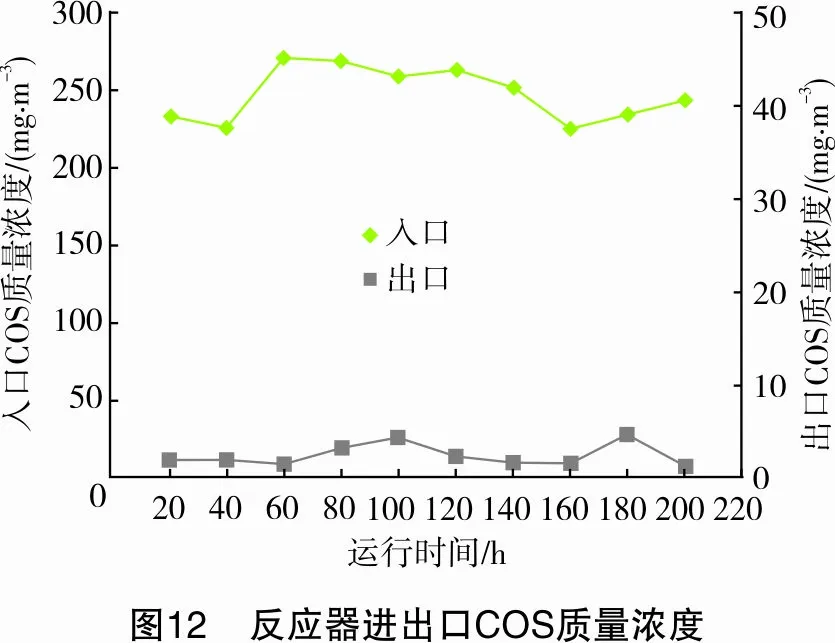

图12是结合川东北气田COS含量进行催化剂水解转化率评价的结果。从图12可以看出,当反应器入口COS质量浓度为200~300 mg/m3时,反应器出口COS质量浓度小于10 mg/m3。

6 催化剂中试放大及侧线试验

根据川渝气田商品天然气达标改造计划,中国石油西南油气田公司重庆天然气净化总厂万州分厂(以下简称万州分厂)需要对部分装置或设备进行扩容或更换才能满足生产运行要求。为了满足已经实施的新天然气气质标准,还需对脱硫单元进行改扩建,并新建有机硫水解单元,技术路线为脱硫单元采用MDEA脱硫+COS水解+二次精脱工艺,改造后的工艺流程图见图13,配套使用国产化的COS水解催化剂。为了进一步验证实验室结果,考查催化剂在工况条件下长周期运行时的性能稳定性,设计建设了处理量(20 ℃,101.325 kPa下)为6 000 m3/d的试验装置,催化剂装填量50 kg,运行时间2 000 h以上。原料气自现有吸收塔出口和吸收塔入口分别引出一股进行混合,考察气质组成中H2S、CO2、COS含量对催化剂性能的影响。目前,已完成试验装置的加工,后续将进一步研究催化剂在工业侧线试验装置的应用情况。

7 结论

分析了川东北高含硫气田有机硫形态及含量,探讨了实现H2S和总硫均达标的关键技术和工艺技术措施,研究了天然气中气相固定床催化转化COS工艺技术的特点和关键控制点。针对天然气中有机硫质量浓度大于100 mg/m3且以COS形态为主时,采用固定床催化转化工艺解决有机硫脱除问题,配套胺液脱硫满足目前商品天然气中总硫含量的要求,同时可以预期天然气作为绿色能源发展的趋势是进一步降低总硫含量,该工艺也是总硫能够满足更高要求的技术保障。

本研究所得到的主要技术结论为:

(1) 实验室以氢氧化铝为原料,通过制备工艺和添加剂等,成功研发出天然气中COS水解催化剂,实现该天然气中有机硫固定床转化催化剂的国产化。

(2) 考察确定了天然气中COS水解催化剂在温度为100~140 ℃、空速为2 000~4 000 h-1、H2S体积分数小于0.03%、CO2体积分数小于3%时,COS水解转化率大于97%。

(3) 实验室以川东北高含硫气田吸收塔出口气体组成为基础,考察了催化剂在200 h连续运行时的COS水解转化率。结果表明,COS水解转化率大于95%,反应器出口COS质量浓度小于10 mg/m3。